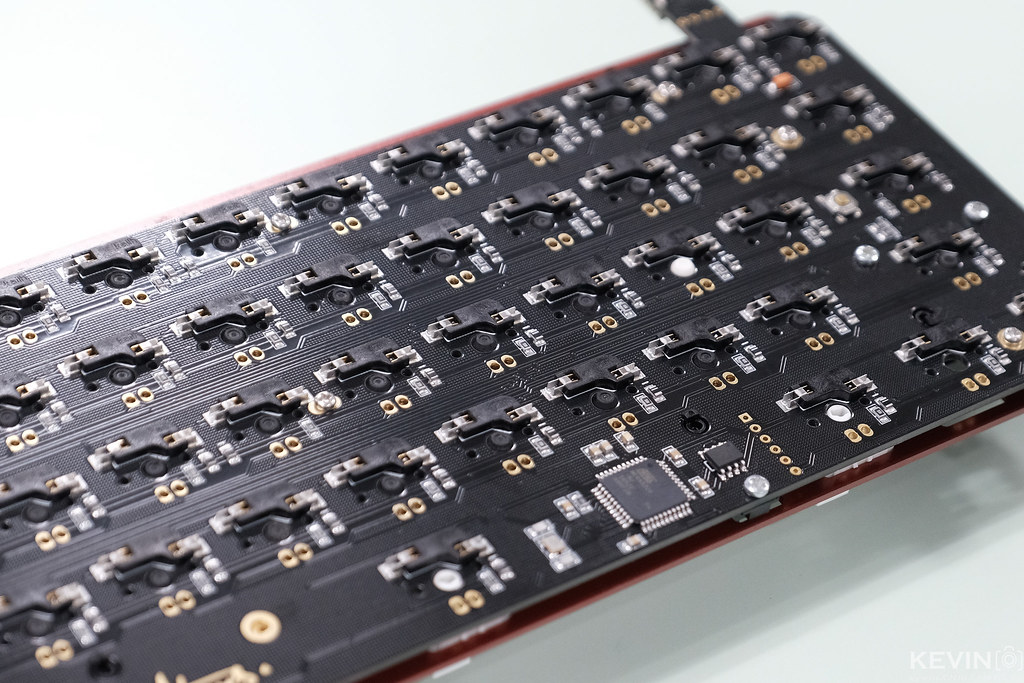

伴随机械键盘市场规模持续扩大,用户对输入体验的要求从轴体、键帽延伸至核心承载部件------PCB。作为衔接轴体与主控芯片的关键载体,键盘PCB的性能直接决定触发响应速度、手感一致性及产品寿命,其技术要求与传统家电、工业控制领域的PCB存在显著差异。本文结合猎板10年键盘PCB生产经验(服务千余批订单,涵盖腹灵、杜伽等品牌),系统解析二者差异、生产核心难点及猎板的针对性技术方案。

一、键盘PCB与传统PCB的核心差异解析

键盘PCB的设计与生产围绕"轴体触发精准性"与"操作稳定性"展开,与传统PCB的"多元器件集成""复杂信号传输"需求形成本质分野,具体体现在四大维度:

1. 核心功能定位差异

传统PCB以"多元器件信号集成传输"为核心,需适配芯片、电容、电阻等多类器件,保障复杂信号长时间稳定传输(如工业PCB需支持多节点数据交互);键盘PCB聚焦"单一轴体触发信号精准传导",元器件集成度低,但需实现单键独立触发无串扰。尤其热插拔键盘PCB,需满足轴体反复插拔的机械强度要求,焊盘拉力值需≥5N,远高于传统PCB的3N标准。

2. 布局设计核心指标差异

传统PCB布局以"元器件焊盘密度""布线干扰规避"为核心,线宽线距通常为6/6mil;键盘PCB布局核心是"轴体定位孔精度"与"触发焊盘一致性",需匹配60%、68%、104键等不同配列,单块PCB需加工30-110个定位孔,孔位坐标偏差直接影响轴体安装精度。行业标准要求定位孔公差≤±0.05mm,客制化键盘则需控制在±0.02mm内。

3. 环境适应性要求差异

传统PCB侧重"极端温湿度耐受",如工业级PCB工作温度范围为-40℃~85℃,家电PCB为-20℃~70℃;键盘PCB核心需求是"机械磨损抗性"与"透光均匀性"(针对RGB产品)。轴体插拔会造成阻焊层磨损,需通过5000次插拔测试无露铜;RGB键盘阻焊层透光率需≥80%,且厚度偏差≤±0.01mm保障光效均匀。

4. 加工精度控制差异

传统PCB对过孔精度要求为±0.1mm,线宽线距公差≥±0.05mm即可满足需求;键盘PCB定位孔精度为核心控制点,行业量产标准为±0.05mm,客制化产品需提升至±0.02mm。某批次订单因定位孔误差达0.08mm,导致100片样板轴体安装卡顿率达92%,直接判定报废。

二、键盘PCB生产的四大核心难点

基于上述特性,键盘PCB生产在精度控制、工艺适配等方面形成独特挑战,也是多数板厂难以突破的技术瓶颈:

-

定位孔累计误差控制难:多键位配列下,30-110个定位孔需保持同心度,传统机械钻孔机每加工20个孔累计误差达0.06-0.09mm,超出行业标准;

-

阻焊层工艺匹配难:普通阻焊油墨耐磨次数仅1000次,透光率≤70%,无法兼顾"高耐磨"与"高透光"双重需求;

-

小批量柔性生产难:键盘行业定制化订单占比超60%,单批数量多为10-50片,传统批量生产线换线调试时间≥4小时,生产成本增加40%;

-

触发信号抗串扰难:单块PCB需承载30-110路独立触发信号,传统平行布线方式串扰率达8%-12%,导致按键延迟或误触发。

三、猎板键盘PCB生产的核心竞争优势

针对键盘PCB生产痛点,猎板通过设备升级、工艺研发与流程优化,形成四大核心技术优势,支撑千余批订单交付良率稳定在99.2%以上:

1. 核心设备升级保障孔位精度

引入德国LPKF激光钻孔机(重复定位精度±0.005mm)与日本Fujikura数控铣床,结合CAM350孔位坐标预校验系统,实现定位孔加工精度稳定在±0.02mm。生产过程中采用"每10孔校准"机制,累计误差控制在0.01mm内,轴体安装适配率达100%。

2. 定制化阻焊工艺突破性能瓶颈

联合油墨厂商研发"高耐磨透光阻焊体系",通过添加纳米氧化铝颗粒提升耐磨性,经第三方检测5000次插拔无露铜;采用静电喷涂工艺控制阻焊层厚度偏差≤±0.01mm,透光率达85%以上,RGB光效均匀度提升至95%。

3. 柔性生产线适配小批量需求

搭建5条键盘PCB专属柔性生产线,采用模块化工装设计,换线调试时间从行业平均4小时压缩至1.5小时;通过MES系统实现多型号并行生产,支持10片起订,小批量订单交付周期稳定在7-10天,较行业缩短30%,生产成本降低25%。

4. 全流程信号优化与质量管控

前置DFM分析服务针对键盘PCB特性优化,重点校验12项关键指标(含定位孔坐标、布线间距、焊盘拉力等),推荐"星型布线"方案将串扰率控制在2%以内;成品阶段执行1000次连续触发测试与高温高湿环境稳定性测试,出厂良率达99.5%。某客制化键盘品牌合作后,量产返工率从15%降至2.3%。

键盘PCB的生产精度与工艺适配性直接决定终端产品体验,其技术门槛远高于传统PCB。猎板通过设备迭代、工艺研发与柔性生产体系构建,实现"精度可控、工艺适配、成本优化"的三重突破,已成为多家头部键盘品牌的核心供应商。如需获取定制化键盘PCB技术方案,可联系猎板FAE团队提供专项支持。