在智能制造转型浪潮下,工业设备的信息化联网成为企业提升生产效率的关键环节。然而,大量老旧工业设备因硬件限制或软件固化,无法灵活修改网络参数,导致跨网段通讯难题频发。本文以某汽车零部件制造企业的生产线升级项目为背景,详细阐述远创智控YC8000-NAT网关(又称跨网段网络NAT耦合器)如何破解设备跨网段通讯瓶颈,为工业设备联网提供高效解决方案。

一、项目背景与痛点分析

某汽车零部件制造企业生产线配备多品牌PLC控制器、智能传感器等设备,随着智能制造升级,需将所有设备接入MES系统实现数据监控,但遭遇严重跨网段通讯难题。

核心痛点有二:一是网段混乱 ,不同批次PLC分属192.168.1.x和192.168.2.x网段,MES系统在192.168.3.x网段,设备无法直接通讯形成"信息孤岛";二是参数修改风险高,关键PLC已运行8年且无软件备份,修改IP及端口可能导致程序丢失,停机调试48小时损失超20万元。

企业尝试传统路由器转发,存在配置复杂、稳定性差且无法精准端口转换的问题;选用普通IP地址转换器,又因不支持多设备接入需大量部署,增加成本与维护难度。为此,企业急需无需修改原系统、支持多设备接入的PLC以太网跨网段网络耦合器解决方案。

二、解决方案实施过程

针对企业痛点,远创智控技术团队量身定制了以YC8000-NAT网关为核心的跨网段通讯升级方案,实施过程分为四个关键阶段,全程无停机作业,确保生产连续性。

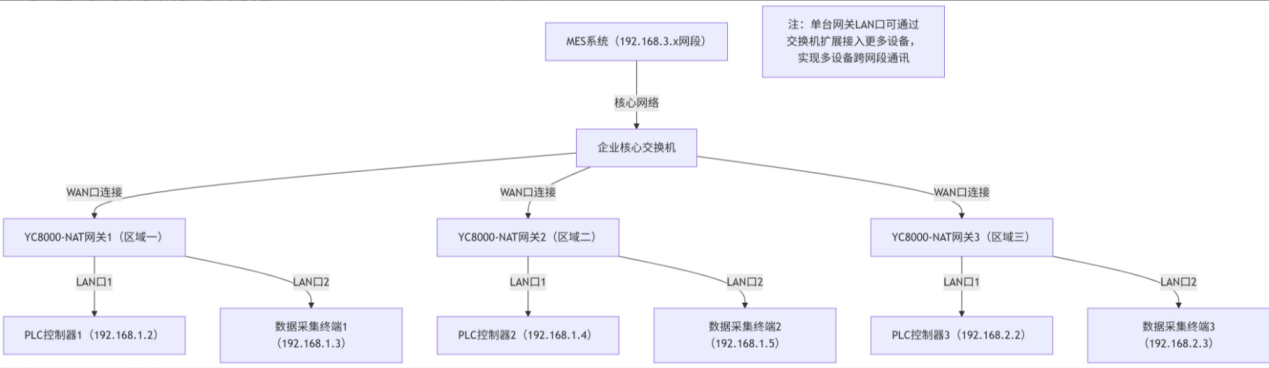

前期调研规划阶段,技术人员3天内完成23台关键设备(15台PLC、8台数据采集终端)的网段、协议及端口排查,绘制拓扑图并制定"一设备一规则"转换策略,保障与MES系统兼容。

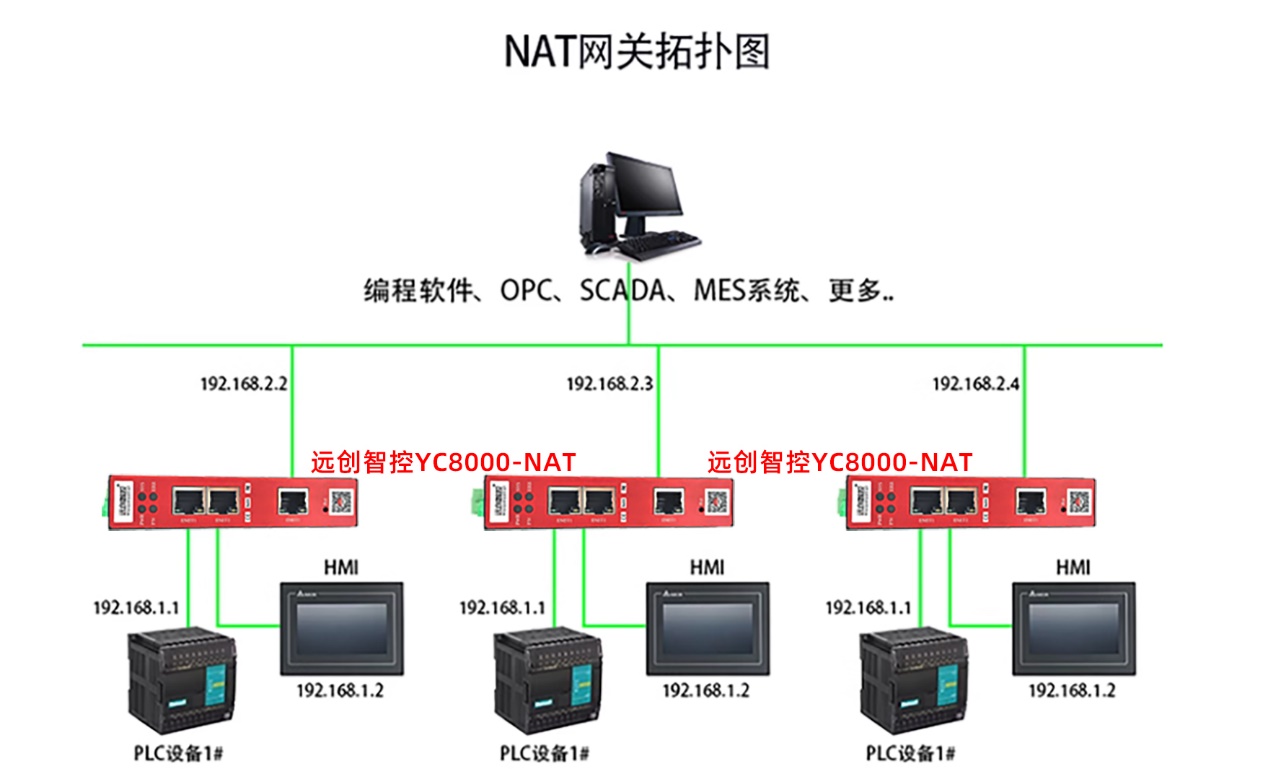

方案设计采用"集中部署+分区管理"模式,生产线三个区域各部署1台YC8000-NAT网关,通过其两口LAN口接入同区域多设备,WAN口连接MES网段,实现"网口转网口"直接对接,既减少部署量又降低单网关故障影响。

现场部署采用"热插拔"接线,2小时内完成LAN口接设备、WAN口接核心交换机的操作,不影响生产。通过web管理界面配置转换规则,输入原IP、目标IP及端口即可生效,无需专用软件。

调试优化阶段,对23台设备通讯测试,针对3台PLC间歇性通讯问题调整数据包缓存策略,72小时试运行后通讯成功率稳定100%,达成目标。

三、产品功能亮点解析

远创智控YC8000-NAT网关作为专业的跨网段耦合器,其核心功能亮点完美匹配工业场景的严苛需求,成为解决本次项目痛点的关键。

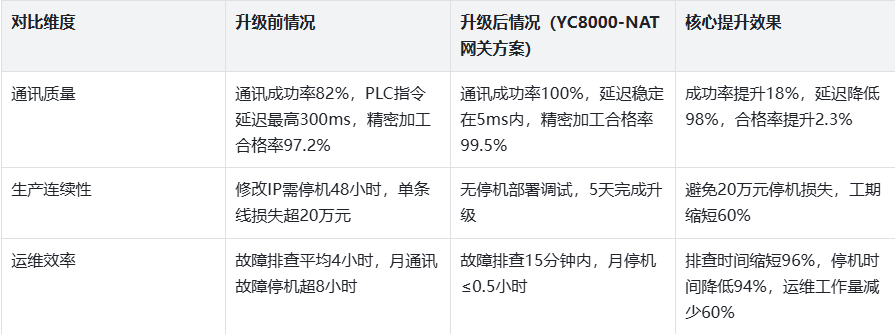

核心优势是强大的跨网段转换能力。作为专业跨网段耦合器,其支持任意网段IP转换及端口映射,实现双向通讯并避免端口矛盾。相较于普通IP地址转换器,采用硬件级NAT转换技术,转发延迟低于5ms,满足PLC实时控制需求。

"零改造"接入设计降低实施门槛。采用"网口转网口"对接,无需修改原系统软硬件及更换线缆,适配老旧设备。两口LAN口支持2台设备同时接入,配合交换机可扩展至数十台,解决普通耦合器单台接入局限。

高稳定性与安全性适配工业场景。工业级金属外壳支持-40℃~85℃宽温,适应车间恶劣环境;内置看门狗机制实现异常自恢复,平均无故障运行超10万小时。IP过滤功能限制非法接入,保障数据安全。

简易管理降低维护成本。网页端即可完成参数配置,运维人员1小时培训即可操作;支持远程监控网关及设备状态,故障排查快速,减少维护耗时。

四、应用效果对比

YC8000-NAT网关部署后,生产线跨网段通讯问题彻底解决,通讯稳定性、生产效率及维护成本等方面提升显著,具体对比如下:

五、总结

本次项目充分验证了远创智控YC8000-NAT网关(跨网段网络NAT耦合器)的核心价值。其"零改造接入""高稳定转换""低成本运维"的优势,彻底解决了老旧设备跨网段通讯痛点,为智能制造升级提供可靠支撑。

工业4.0背景下,老旧设备信息化改造需求迫切。作为专业PLC以太网跨网段网络耦合器,YC8000-NAT网关可广泛应用于化工、纺织等多领域,以客户需求为导向的设计打破传统设备局限,为企业设备联网升级提供可复制方案,助力制造业智能转型。

有什么技术问题请与付工留言交流