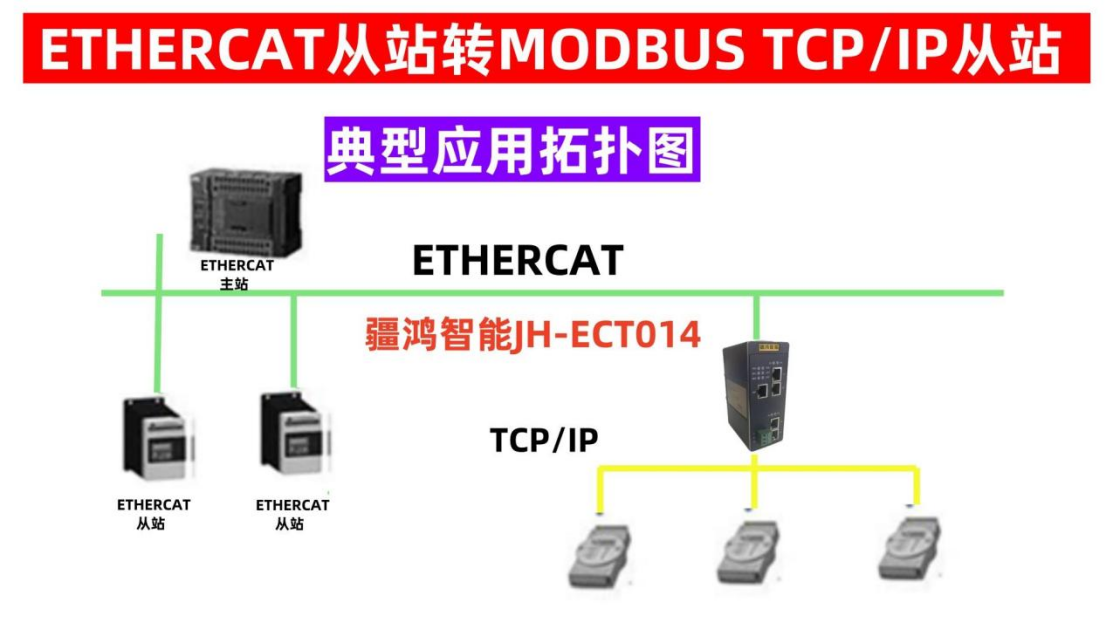

疆鸿智能ETHERCAT转Modbus TCP/IP:高端PLC与通用设备毫秒级对话

在智能工厂的建设浪潮中,如何高效整合不同通信协议的设备,实现数据无缝流通与精准控制,是提升生产效率的关键挑战。某汽车零部件焊接产线面临典型困境:其核心控制器采用倍福PLC,基于高性能ETHERCAT总线驱动执行机构,而多台关键焊接设备仅支持MODBUS TCP/IP通信。两大协议在实时性、架构及数据模型上的异构性,形成了"数据孤岛",导致生产节拍难以同步,工艺参数调整滞后,制约了整线智能化水平。

为破解这一僵局,我们引入专业工业网关构建桥接方案。该方案不依赖对现有设备的大规模改造,而是通过以下核心设计实现协议深度转换:

(1)网关的硬件连接与角色定位

选用具备双协议栈处理能力的专用工业网关。硬件上,网关的ETHERCAT端口作为从站接入倍福PLC的ETHERCAT主站环网,确保微秒级同步精度;其以太网端口则接入工厂局域网,与多台焊机建立MODBUS TCP/IP客户端-服务器连接。网关作为"协议翻译官"与"数据中枢",在物理层隔离了两种网络,在数据层建立双向映射通道。

(2)精细化配置与数据映射过程

配置过程围绕"精准"与"高效"展开。首先,在倍福TwinCAT工程中,将网关的ETHERCAT从站模块进行组态,定义好输入/输出过程数据(PDo)的区域与长度,这些数据区将对应焊机的关键参数(如焊接电流、电压、状态字)。随后,在网关配置软件中,进行核心的"数据点映射":

下行指令:将PLC输出的PDo中特定字节,逐一映射到各焊机MODBUS TCP/IP的保持寄存器(如4xxxx地址)中,实现PLC对焊机参数的实时设定。

上行状态:将各焊机返回的输入寄存器(3xxxx地址)或线圈状态(0xxxx地址)数据,打包映射至PLC输入的PDo区域,使PLC能实时监控焊机工况。

此过程确保了数据语义的正确转换与传输效率,兼顾了ETHERCAT的周期实时性与MODBUS TCP/IP的请求-响应灵活性。

应用该网关方案后,生产环节获得显著提升:

控制实时性增强:焊接参数指令下达与状态反馈延迟从秒级降至毫秒级,使焊接工艺能精准跟随产线节拍变化。

系统集成度提高:在倍福PLC编程环境中即可直接操作焊机所有关键变量,实现了从"协调控制"到"一体化编程"的飞跃,简化了逻辑开发与故障诊断流程。

数据价值深化:焊机全量过程数据得以汇入PLC并上传至MES系统,为焊接质量追溯、工艺优化与预测性维护提供了坚实数据基础。

总结而言,本案例的创新性在于: 它并非简单的协议透传,而是针对智能工厂生产环节(尤其是精密焊接)的实时性要求,通过网关内嵌的智能映射与缓存机制,在保障ETHERCAT周期同步优势的同时,优雅地融入了MODBUS TCP/IP设备的异步数据。这一融合架构,以较低成本打通了高端控制与通用设备间的壁垒,为构建柔性、可扩展的异构设备协同生产网络提供了一种经过验证的标准化路径,其设计思路可复用于各类存在协议差异的工业场景。

该解决方案的成功实施,使企业在有限投入下,有效完成了新旧设备体系的协同整合,彻底打通了以往的数据隔阂,显著增强了焊接产线的自动化连贯性与整体作业效率。其构建的高实时性、高可靠性的数据通道,成为焊接工艺一致性与质量稳定性的重要技术支撑。

展望未来,随着工业互联网向纵深发展,类似这种集成多协议对接能力、支持灵活组态并兼具边缘计算拓展性的智能网关,将在更广泛的工业现场扮演核心角色。它们已超越单纯的连接工具,更成为数据汇集、预处理与价值转化的关键节点,持续赋能传统制造业,助力其迈向更深入的数字化、网络化与智能化变革。

对正处于智能制造升级进程中的企业而言,采用经过验证的协议转换与集成方案,无疑是降低系统复杂性、控制实施风险、快速释放数字化效益的务实路径。以疆鸿智能JH-ECT014网关为代表的此类实践,为业界提供了具备高度可借鉴性的可靠范本。