针对汽车零配件注塑生产中传统控制系统布线复杂、数据采集滞后、产线适配性差等痛点,某汽车零部件制造商采用MR30 分布式 IO 模块,实现了锁模、射胶、温控等关键工序信号的实时采集与精准控制。

注塑机工艺介绍与行业痛点

注塑机作为塑料成型关键设备,其工艺流程呈现高度周期性特征,主要包括锁模→射胶→保压→熔胶→开模→顶出六大核心环节。在汽车保险杠、LED 透镜等精密零部件生产中,需对模具温度、注塑压力、螺杆位置等 20 余项参数进行实时管控,每模次周期误差需控制在 0.5 秒以内,以保障产品尺寸公差符合 ±0.02mm的严苛标准。

传统控制模式痛点

布线复杂且可靠性低:大型注塑机需连接150-200根IO讯号线,从主控电箱延伸至锁模、射台等执行部件,布线长度超 50 米,不仅施工周期长,还易因线路老化引发信号干扰。

数据采集滞后且失真:依赖集中式IO采集,无法捕捉压力波动、温度骤变等瞬时信号,人工统计产量、周期时间的误差率高达 8%-12%。

产线适配性差:多品种生产需频繁换模,传统系统需重新配置点位参数,换模时间长达 2 小时,难以应对汽车行业的柔性生产需求。

运维风险高:检修需关停整线控制系统,单次故障导致的停产损失超万元,老旧设备改造还可能触碰核心 PLC 引发系统崩溃。

MR30分布式IO应用方式

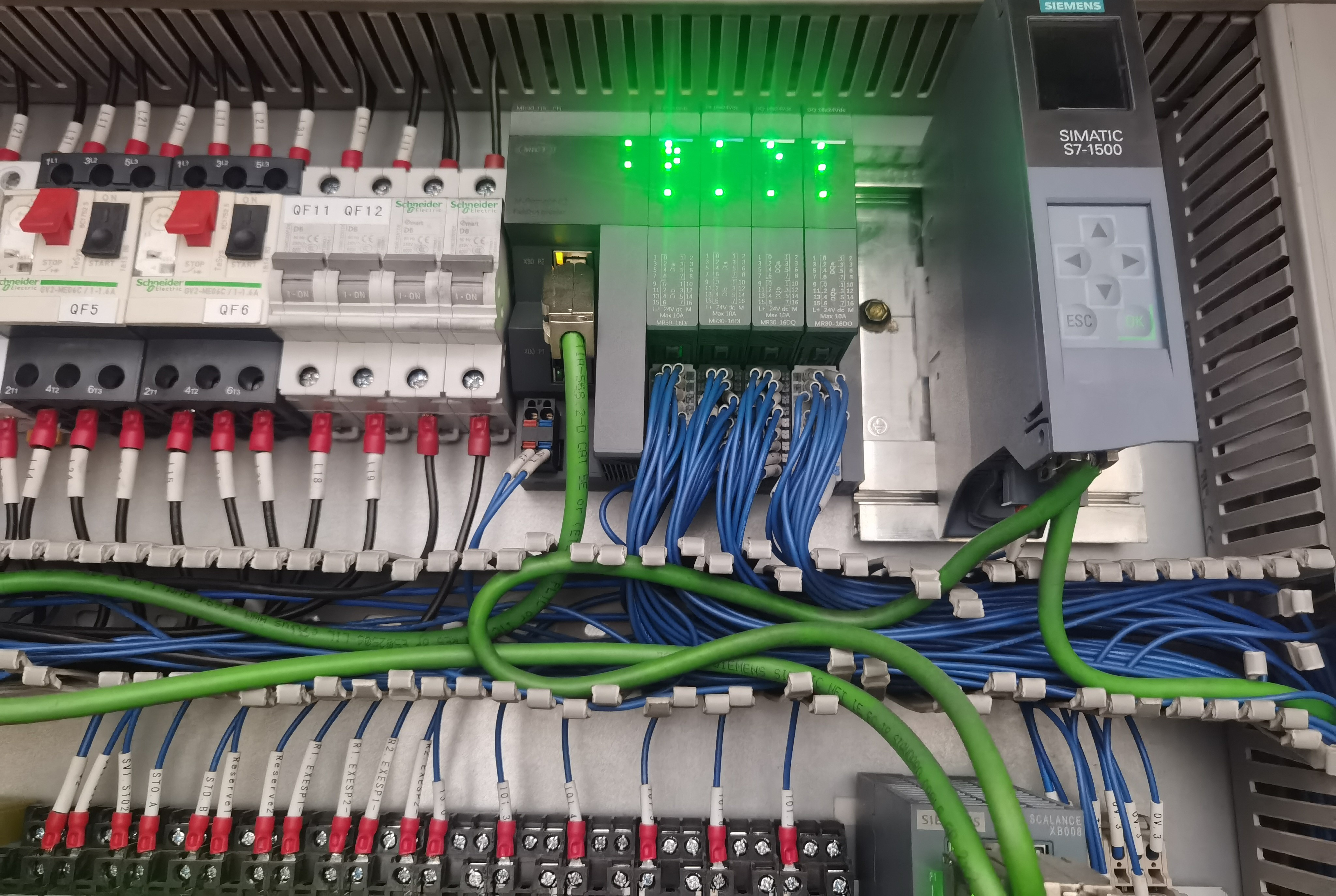

采用 "主控单元 + 分布式节点 + 边缘计算" 三级架构,核心由 MR30 分布式IO模块、传感器阵列、边缘网关及 MES 系统组成,具体架构如下:

注塑机执行部件(锁模/射台/温控)→ 传感器阵列(电流/压力/温度)→ MR30 IO模块 → 边缘网关 → MES/SCADA系统。其中,MR30模块作为信号采集与控制核心,通过 CAT.5 网线与主控电箱实现通讯,替代传统密集布线模式。

模块化节点配置:

项目选用西门子S7-1500系列PLC作为主站,并通过明达技术MR30-FBC-PN耦合器连接各I/O模块。

锁模单元:部署 16路 DI 型 MR30 模块,通过接近开关采集顶针进退、模板开合信号,响应时间≤1ms,精准捕捉每模次锁模到位状态。

射胶单元:配置 8 路 AI 型模块,接入压力传感器(0-200MPa)和位移电子尺,实时采集注射压力曲线与螺杆位置数据。

温控单元:采用 4 路 PT100 型模块,监测料筒各区段温度,配合 PID 控制实现 ±0.3℃的温度精度管控。

无需改造注塑机原有 PLC 系统,仅通过电流互感器、数字量采集器等通用传感器获取信号,单台设备安装调试时间缩短至 2 小时。MR30 模块支持热插拔功能,故障更换无需关停整线,维护响应时间压缩至 15 分钟。

预期收益

布线成本降低 40%,故障响应时间从 4 小时缩短至 15 分钟,通过监测电机电流信号调控负载,注塑机单位能耗降低 12%;通过实时监控停机原因,将非计划停机时间减少 60%;换模时间从 2 小时缩短至 15 分钟,支持单日 8 次以上换型,满足多品种小批量生产需求。

另外,企业可将 MR30 应用方案推广至冲压、CNC 等车间,为全厂智能制造打下基础。同时,通过NQTT、 OPC UA 协议等对接云端平台,实现设备远程运维与工艺优化,为未来工业 4.0 转型积累数据资产。