细小晶片精密自动化排列的技术路径与工程实践

在微型传感器、半导体封装及光电子器件制造中,尺寸在毫米级、厚度常低于0.5毫米的细小晶片的精密排列,是连接前道制备与后道贴装封装的核心工序。这项工艺要求设备不仅能处理微小脆性件,还必须对晶片的缺口、晶向或电极等微观特征实现可靠的定向与筛选,技术挑战集中在 "无损"、"精确定向"与"稳定供料" 三大环节。

一、 核心工艺挑战与技术权衡

晶片的自动化排列,本质上是微观尺度下的物料处理与姿态控制工程。其主要难点包括:

-

物理特性的内在矛盾:晶片材质脆、厚度薄,任何机械碰撞或摩擦都可能导致边缘崩缺或隐裂,这对接触式处理的力控提出了极限要求。

-

特征识别的可靠性要求:工艺要求必须依据微小的几何特征(如V型缺口、斜角或激光标记)实现接近100%正确的方向与正反面区分。传统振动盘与通用光学传感器在应对高反光、低对比度表面时,其稳定性与准确性常面临挑战。

-

供料过程的初始状态控制:散装晶片易因静电吸附、范德华力及形状互锁而产生堆叠与黏连,实现稳定、流畅且单件化的供料是后续所有精密操作的基础前提。

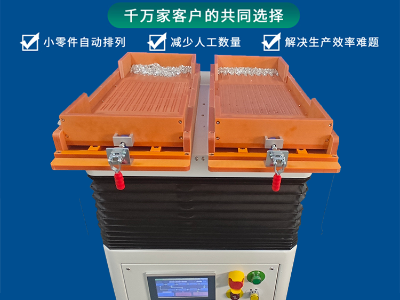

二、 一种经工程验证的精密整列方案---整列机

针对以上挑战,一种有效的工程路径是采用 "低应力离散供料"结合"定制化物理筛选" 的非接触、少接触式解决方案。以唯思特整列机所代表的这类专用设备为例,其技术逻辑清晰,执行环节确定。

关键工作流程与技术实现:

-

静电控制与温和离散 :系统首先通过抗静电材料与离子风单元消除电荷,并采用非接触式供料单元(如基于特定振动模态的柔性平台),将晶片群温和扩散,在运动过程中利用轨道设计进行初步的姿势概率引导,有效打破黏连与堆叠。

-

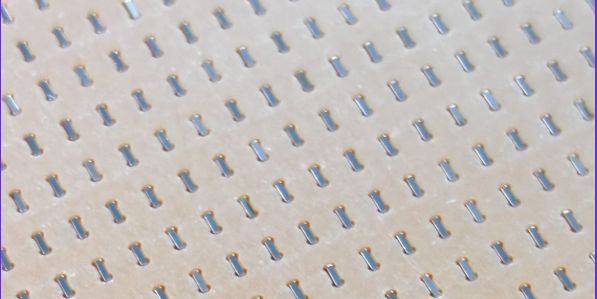

核心筛选:高精度仿形治具的物理裁决 这是实现高可靠性定向的核心。设备搭载的定制化仿形治具板 ,其上的每一个型腔都是根据目标晶片的精确三维轮廓与关键识别特征进行逆向工程与微米级加工而成的"负模型"。

- 物理筛选机制 :晶片在治具表面运动时,仅当其方向、正反面与型腔几何形状完全吻合时,才能毫无阻碍地滑入并稳固就位。任何姿态偏差都会导致晶片被卡在入口或悬浮于型腔中,无法达到稳定状态。

-

姿态净化与标准化输出:系统执行一段精确定义的微振动。此能量足以使所有未完全就位(即姿态错误)的不稳定晶片脱离治具,而确保只留下姿态完全正确的晶片,形成整齐、一致的输出阵列,为机械手的高效、精准拾取创造了理想条件。

三、 方案价值与工程实施要点

采用此类高度定制化的自动化整列方案,其价值在于为生产体系注入了确定性:

-

提升质量一致性:以确定的物理规则替代人工判断,大幅降低因疲劳导致的方向性错误,保障批量化生产中的极高产品直通率。

-

保障产品安全:最大程度减少硬性机械接触,从源头降低晶片在预处理环节的损伤风险。

-

实现效率与柔性的平衡:设备可快速切换程序与治具,适应多品种、小批量研发与生产需求,显著缩短换产时间。

成功的工程实施,高度依赖以下要素:

-

深刻的工艺理解:必须对晶片的所有微观特征、公差及脆弱点进行精准分析,这是所有定制化设计的起点。

-

深度的非标定制能力 :从供料模块到核心仿形治具,均需一对一开发。例如,唯思特科技 基于处理超20000种异形件的工程数据库,能够对晶片在振动场中的动力学行为进行有效预判与设计优化。

-

精密制造与全流程把控:治具的微观加工精度直接决定筛选成功率,这要求供应商必须具备自主的精密加工能力与严格的质量控制体系。

四、 结语

细小晶片的精密自动化排列,是一项融合了微观力学、材料科学与精密机械设计的综合工程。东莞唯思特通过采用结构化的 "低应力离散+物理筛选" 技术路径,并依托深厚的工程经验进行定制化实施,制造企业能够系统性地攻克这一工艺瓶颈。这种以确定性工程方法解决微观尺度下物料处理难题的实践,为提升高端电子元器件的制造可靠性与生产效能,提供了坚实且可复制的技术基础。