目标 :在多个性能指标(通常是表面粗糙度Ra越小越好,材料去除率MRR越大越好)之间取得平衡,找到一组最优的珩磨工艺参数组合。

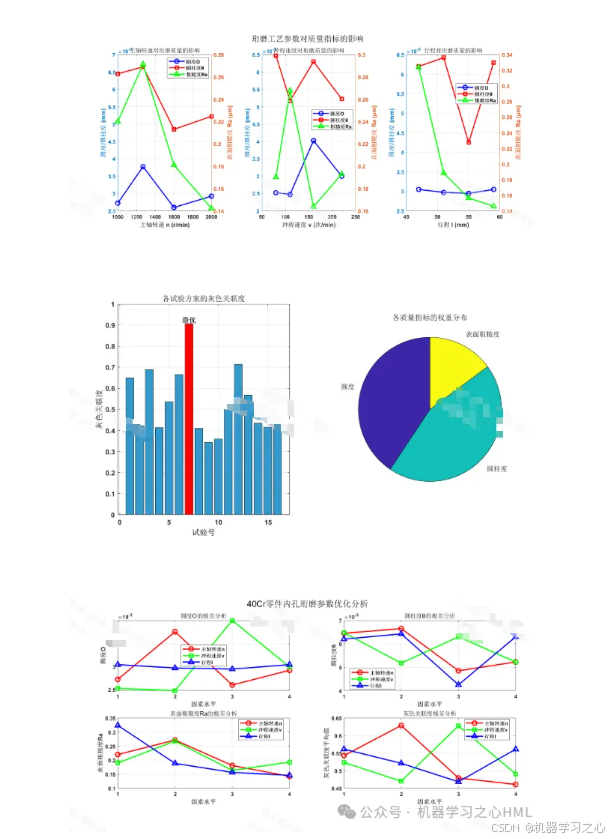

核心方法 :采用正交试验设计 安排试验,使用极差法 分析各参数对单一指标的主次影响,再运用灰色关联分析将多指标转化为单一的综合评价指标(灰色关联度),从而找到全局最优参数组合。

优化步骤详解

步骤一:明确优化目标与评价指标

- 质量指标(望小特性):表面粗糙度(Ra)。值越小,表面质量越高。

- 效率指标(望大特性) :材料去除率(MRR)。值越大,加工效率越高。

这两个指标往往相互矛盾,需要多目标优化。

步骤二:选定关键珩磨参数与水平

根据工艺知识和前期研究,选择对Ra和MRR影响显著的3个关键参数,每个参数设置3个水平(以常见范围为例):

| 因素代码 | 珩磨参数 | 水平1 | 水平2 | 水平3 |

|---|---|---|---|---|

| A | 砂条压力 (MPa) | 0.4 | 0.6 | 0.8 |

| B | 往复速度 (m/min) | 10 | 15 | 20 |

| C | 圆周速度 (m/min) | 30 | 40 | 50 |

步骤三:设计正交试验并进行试验

选择 L9(3⁴) 正交表(4因素3水平,共9组试验)。将上述3个因素填入表头,进行9次珩磨试验,并测量每次试验后的Ra和MRR。

| 试验号 | A:压力 | B:往复速度 | C:圆周速度 | Ra (μm) | MRR (mm³/min) |

|---|---|---|---|---|---|

| 1 | 0.4 | 10 | 30 | Ra1 | MRR1 |

| 2 | 0.4 | 15 | 40 | Ra2 | MRR2 |

| 3 | 0.4 | 20 | 50 | Ra3 | MRR3 |

| 4 | 0.6 | 10 | 40 | Ra4 | MRR4 |

| 5 | 0.6 | 15 | 50 | Ra5 | MRR5 |

| 6 | 0.6 | 20 | 30 | Ra6 | MRR6 |

| 7 | 0.8 | 10 | 50 | Ra7 | MRR7 |

| 8 | 0.8 | 15 | 30 | Ra8 | MRR8 |

| 9 | 0.8 | 20 | 40 | Ra9 | MRR9 |

步骤四:灰色关联分析(GRA)

目的:将Ra和MRR两个量纲和趋向不同的指标,归一化为一个可比较的综合指标------灰色关联度(GRG)。

-

数据预处理(归一化):

- 对于Ra(望小) :

x_i*(k) = (max Ra - Ra_i) / (max Ra - min Ra) - 对于MRR(望大) :

x_i*(k) = (MRR_i - min MRR) / (max MRR - min MRR)

处理后,所有序列值均在[0, 1]之间,且值越大越好。

- 对于Ra(望小) :

-

计算关联系数 :

将预处理后的每个试验序列视为一个比较序列,构造一个参考序列X0 ,其所有值均为1(理想最优状态)。

计算比较序列

Xi与参考序列X0在各指标(k点)上的关联系数ξ_i(k):

ξ_i(k) = (Δ_min + ρ * Δ_max) / (Δ_i(k) + ρ * Δ_max)其中:

Δ_i(k) = |x0(k) - x_i*(k)|,即差值。Δ_min和Δ_max分别是所有差值中的最小值和最大值。ρ是分辨系数,通常取0.5。

-

计算灰色关联度(GRG) :

将每个试验号(i)在两个指标(k=Ra, MRR)上的关联系数进行等权平均,得到该组参数的综合评分------灰色关联度

γ_i。

γ_i = (1/2) * [ξ_i(Ra) + ξ_i(MRR)]

γ_i越大,说明该组参数的综合性能越接近理想最优状态。

步骤五:基于灰色关联度的极差分析

现在,我们将每个试验号计算出的灰色关联度γ作为单一响应值,填入正交表,进行传统的极差分析。

| 试验号 | A | B | C | 灰色关联度 (γ) |

|---|---|---|---|---|

| 1 | 1 | 1 | 1 | γ1 |

| 2 | 1 | 2 | 2 | γ2 |

| ... | ... | ... | ... | ... |

| 9 | 3 | 3 | 2 | γ9 |

-

计算各因素水平下的均值:

- 对于因素A在水平1(0.4MPa)下的均值

K_A1 = (γ1 + γ2 + γ3) / 3 - 同理计算

K_A2,K_A3;K_B1,K_B2,K_B3;K_C1,K_C2,K_C3。

- 对于因素A在水平1(0.4MPa)下的均值

-

计算极差R:

- 对于因素A,极差

R_A = max(K_A1, K_A2, K_A3) - min(K_A1, K_A2, K_A3) - 同理计算

R_B,R_C。

- 对于因素A,极差

-

分析结果:

- 主次顺序 :比较

R_A,R_B,R_C。极差越大,表示该因素对综合性能(灰色关联度)的影响越大。主次顺序为:R_最大因素 > R_次大因素 > R_最小因素。 - 最优水平组合 :观察每个因素下

K_A1、K_A2、K_A3中数值最大的水平,即为该因素的最优水平。将所有因素的最优水平组合起来,即得到理论上的多目标最优参数组合。

- 主次顺序 :比较

步骤六:验证试验

根据极差分析得出的最优参数组合(例如:A2B3C1),在相同条件下进行1-2次验证试验。测量实际的Ra和MRR,并计算其灰色关联度。将此关联度与正交试验中最高的一次(γ_i)进行比较,若验证试验的关联度更高或相当,则证明优化有效。

结论与输出

通过上述流程,你可以得到:

- 参数影响的主次关系 :例如,对40Cr内孔珩磨综合质量的影响顺序可能为:砂条压力 (A) > 往复速度 (B) > 圆周速度 ©。

- 推荐的最优参数组合 :例如,A2B3C1(砂条压力0.6MPa,往复速度20 m/min,圆周速度30 m/min)。

- 定量的优化效果:验证试验的综合性能(灰色关联度)较初始经验参数有显著提升,实现了在保证表面质量(Ra)的同时,尽可能提高加工效率(MRR)的目标。

优势:该方法将复杂的多目标问题结构化、数据化,通过较少的试验次数(9次),科学地揭示了参数的影响规律并找到最优解,特别适用于生产过程优化。对于40Cr这种材料,优化的参数能有效平衡其硬度与韧性带来的加工挑战,提升珩磨工艺的稳健性。