1. 引言:电机热管理的临界性与测温需求

在现代工业驱动系统中,电动机作为能量转换的核心部件,其可靠性直接决定了生产线的连续性与安全性。热应力是导致电机绝缘系统老化与失效的首要因素。根据阿伦尼乌斯定律(Arrhenius Law),绝缘材料的工作温度每升高10°C,其使用寿命将缩短约一半。因此,对电机定子绕组、轴承及关键结构件进行精确、实时的温度监测,不仅是防止灾难性故障的最后一道防线,更是实现预测性维护、优化电机负载效率的关键手段。

在众多测温技术中,热电偶(Thermocouple)凭借其结构简单、坚固耐用、响应速度快以及无需外部激励电源等特性,在电机制造与运行监测中占据了重要地位。本报告将从微观物理机制出发,深入探讨热电偶在强电磁干扰、高振动及化学浸渍环境下的工作原理、选型策略、制造工艺及信号处理逻辑。

2. 热电测温的物理学基础

热电偶的测温原理并非基于电阻变化,而是基于热能与电能之间的直接转换。理解这一微观机制对于解释其在电机复杂电磁环境下的行为至关重要。

2.1 塞贝克效应(Seebeck Effect):电子的扩散与电动势

热电偶的核心工作机理是塞贝克效应。该效应指出,当两种不同材质的导体(或半导体)组成一个闭合回路,且两个连接点(结点)处于不同温度时,回路中将产生电动势(EMF),从而形成电流。

在微观层面,这一现象源于载流子(电子或空穴)的能量状态分布。当导体的一端被加热时,该区域的自由电子获得更高的动能,从而向温度较低的一端扩散。这种热扩散过程导致热端失去电子而带正电,冷端积累电子而带负电。这种电荷分离在导体内建立了一个静电场,当电场力足以平衡热扩散力时,便形成了稳定的电压梯度。

由于不同金属材料具有不同的电子能带结构和费米能级,其随温度变化产生的电子扩散速率(即塞贝克系数,单位 μV/K\mu V/KμV/K)各不相同。如果仅使用一种金属线,导线两端虽有电压差,但一旦连接电压表形成回路,电压表引线也会产生大小相等、方向相反的电动势,导致测量值为零。因此,必须将两种塞贝克系数不同的金属(如镍铬合金与镍铝合金)焊接在一起。此时,两个结点产生的电动势无法相互抵消,其净电压差(Net Voltage)直接对应于测量端(热端)与参考端(冷端)之间的温度差。

2.2 热力学可逆性与中间定律

与电流流过电阻产生焦耳热(不可逆过程)不同,塞贝克效应在热力学上是可逆的。这与其伴生效应------珀耳帖效应(Peltier Effect,电流流过结点产生吸热或放热)和汤姆逊效应(Thomson Effect,电流流过有温度梯度的导体产生吸热或放热)共同构成了热电现象的完整理论框架 2。在电机测温应用中,由于检测回路电流极微(通常为微安级),珀耳帖加热可以忽略不计,保证了测量的非侵入性。

对于电机工程应用而言,中间金属定律(Law of Intermediate Metals) 具有极高的工程价值。该定律表明,在热电偶回路中引入第三种金属(如铜接线端子、焊料或仪表引线),只要该第三种金属的两个接入点处于相同温度,就不会改变回路的总电动势。这一物理特性使得在电机接线盒(Terminal Box)内使用铜质接线排连接热电偶补偿导线成为可能,前提是接线盒内部保持均温。

3. 电机专用热电偶的材料体系与选型分析

电机内部环境极其恶劣,包含强交变磁场、离心力振动以及由真空压力浸漆(VPI)工艺带来的化学腐蚀风险。因此,热电偶的分度号(Type)选择必须权衡灵敏度、稳定性与环境兼容性。

3.1 常用热电偶分度号特性对比

虽然工业界存在多种标准热电偶,但电机应用主要集中在K型、J型和T型。

表 1:电机常用热电偶特性对比分析

| 分度号 | 正极材料 (+) | 负极材料 (-) | 测温范围 (连续) | 塞贝克系数 (20°C) | 电机应用适用性分析 |

|---|---|---|---|---|---|

| Type K | 镍铬合金 (Chromel) | 镍铝合金 (Alumel) | -200°C 至 +1260°C | ~41 μV/∘C\mu V/^\circ CμV/∘C | 首选。抗氧化性强,居里点高,适合F级及H级绝缘电机。 |

| Type J | 铁 (Iron) | 康铜 (Constantan) | -40°C 至 +750°C | ~51 μV/∘C\mu V/^\circ CμV/∘C | 受限。灵敏度虽高,但正极铁丝易锈蚀,且具有强磁性,在定子槽内易受磁场干扰。 |

| Type T | 铜 (Copper) | 康铜 (Constantan) | -200°C 至 +350°C | ~40 μV/∘C\mu V/^\circ CμV/∘C | 特定。稳定性极高,适合低温或实验室精密测量,但量程限制了其在极端过载下的应用。 |

| Type E | 镍铬合金 (Chromel) | 康铜 (Constantan) | -200°C 至 +900°C | ~60 μV/∘C\mu V/^\circ CμV/∘C | 少见。具有最高灵敏度,非磁性,但在电机行业标准化程度不如K型。 |

3.2 深度辩析:J型与K型在定子绕组中的博弈

在电机定子绕组测温中,关于使用J型还是K型的争论长期存在。尽管J型热电偶成本较低且灵敏度略高,但深层分析表明其在现代电机中存在显著隐患。

3.2.1 磁性干扰与机械疲劳

J型的正极是纯铁,具有强铁磁性。电机定子槽是高磁通密度区域(通常在1.5 Tesla以上)。在交变磁场的作用下,铁质导线会受到频率为电源频率两倍(2f,即100Hz或120Hz)的交变磁场力作用。这种持续的微观振动会导致导线发生磁致伸缩(Magnetostriction)和机械疲劳,最终可能导致传感器内部断路。相比之下,K型的镍铬/镍铝合金主要呈顺磁性或极弱磁性,受磁场机械耦合影响极小。

3.2.2 磁感应误差

研究表明,强磁场会改变铁磁性材料的电子自旋排列,进而轻微改变其热电势特性(磁-塞贝克效应)。更严重的是,若热电偶回路未完全双绞屏蔽,交变磁场将在铁质导体回路中感应出高频噪声电压,叠加在微弱的直流热电势信号上,导致温度读数波动或虚高。

3.2.3 化学稳定性(氧化风险)

电机的"呼吸效应"会导致环境湿气在停机冷却时进入电机内部。J型的铁极在潮湿环境中极易氧化(生锈),氧化铁会导致电阻漂移甚至断路。而K型热电偶专为高温氧化环境设计,在高达1000°C的环境下仍能保持化学稳定,完全满足电机绝缘等级F(155°C)和H(180°C)的要求。

结论: 除非旧有控制系统强制要求兼容J型输入,否则在现代电机设计中,K型热电偶是定子测温的绝对标准,能够有效规避磁干扰和锈蚀风险。

4. 定子绕组传感器的制造工艺与VPI适应性

电机定子测温元件通常被称为"定子测温条"(Stator Stick)或"槽内传感器"(Slot Sensor)。其安装过程必须与电机的绝缘处理工艺------特别是真空压力浸漆(VPI)------无缝融合。

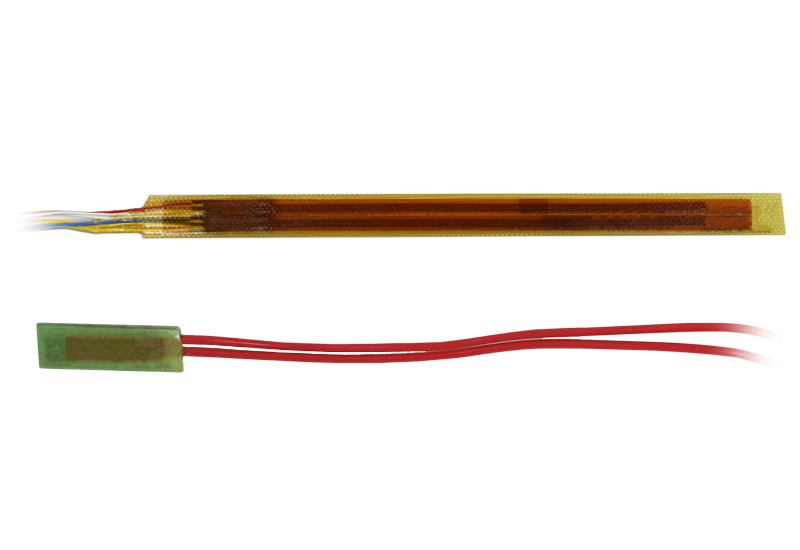

4.1 传感器封装结构

不同于传统的圆柱形探头,定子传感器呈扁平的长条状,旨在嵌入定子线圈的上下层之间(双层绕组)或线圈与铁芯之间。

- 层压结构: 传感元件(热电偶结点)被封装在玻璃纤维增强的环氧树脂板或聚酰亚胺薄膜层压板中。这种结构既提供了机械强度,防止在嵌线过程中被挤压损坏,又保证了良好的导热性与绝缘强度。

- 位置选择: 传感器应安装在定子轴向长度的中心位置,且位于槽内最热点(Hot Spot)。在典型设计中,这通常是上层线圈与下层线圈之间的隔离层位置,因为此处散热路径最长。

4.2 VPI工艺对绝缘材料的挑战

VPI工艺涉及将整个定子浸入环氧树脂或聚酯树脂中,抽真空排除气泡,再加压使树脂渗透至所有空隙,最后高温固化。这一过程对热电偶引线的绝缘外皮提出了严苛要求。

- 特氟龙(Teflon/PFA/FEP)的局限性: 尽管特氟龙耐温性极佳(260°C)且化学惰性强,但其表面能极低,极其光滑。VPI树脂无法与特氟龙表面形成化学键合或物理粘附。固化后,导线与树脂之间会形成微小的间隙。在电机运行的冷热循环中,这个间隙会成为毛细管通道,导致油雾、水汽甚至导电粉尘吸入绕组深处,引发绝缘击穿。

- 聚酰亚胺(Kapton)的优势: 电机专用热电偶通常采用Kapton(聚酰亚胺)薄膜绕包或烧结绝缘。Kapton不仅耐温高达400°C,而且能与VPI树脂发生良好的浸润和粘结,形成致密的"一体化"绝缘结构,彻底杜绝泄漏通道。因此,Kapton绝缘线是VPI工艺电机的唯一推荐选择 。

- 引线密封: 在传感器引出定子铁芯的部位,必须使用密封胶或特殊套管进行处理,防止树脂在固化前沿导线流失,造成局部"贫胶"。

5. 轴承温度监测系统的特殊性

轴承过热是电机机械故障的主要征兆。与定子测温关注绝缘寿命不同,轴承测温关注的是润滑失效、配合过紧或轴电流损伤。

5.1 传感器类型与安装方式

- 探针式(Bayonet/Spring-loaded): 对于滚动轴承,通常在端盖(End Bell)上钻孔,安装弹簧压紧式热电偶。弹簧结构保证探头端面始终紧贴轴承室底部或外圈金属表面,克服热膨胀引起的间隙,减少接触热阻。

- 埋入式(Embedment): 对于大型电机采用的滑动轴承(巴氏合金瓦),必须使用微型纽扣式或尖端敏感型热电偶,直接浇筑或嵌入合金瓦块的承载区(Load Zone)。此处是油膜压力最大、摩擦生热最剧烈的区域。

- 注油嘴集成式: 为解决传感器占据注油孔的问题,工业界开发了带有注油通道的特殊热电偶螺栓,允许在监测温度的同时进行再润滑。

5.2 热滞后与测量精度

轴承座通常具有较大的热容(热惯性)。如果传感器仅仅贴在轴承座外表面,其读数将严重滞后于轴承内部的实际温升,且受环境风速影响巨大。因此,必须钻孔深探,确保测温点尽可能接近轴承外圈(对于滚动轴承)或瓦面(对于滑动轴承),以缩短热响应时间常数。

6. 信号调理:从微伏信号到温度读数

热电偶输出的信号极其微弱(每度温差仅产生约40微伏),且是非线性的。将此信号转换为精确温度读数,需要解决"冷端补偿"这一核心难题。

6.1 冷端补偿(Cold Junction Compensation, CJC)原理

热电偶测量的是热端(电机内部)与冷端(接线端子或仪表输入端)之间的温差。电压与温度的关系可表示为:

Vmeasured∝(Thot−Tref) V_{measured} \propto (T_{hot} - T_{ref}) Vmeasured∝(Thot−Tref)

在工业现场,仪表所处的环境温度(TrefT_{ref}Tref)是时刻变化的(如夏季40°C,冬季-10°C)。如果仪表误以为冷端是0°C,就会产生巨大的测量误差。

现代PLC模块或温度变送器采用以下逻辑进行CJC补偿:

- 等温块(Isothermal Block): 仪表的接线端子设计在高导热金属块上,确保所有接线点温度一致。

- 辅助测温: 在该等温块内部嵌入一个高精度的绝对温度传感器(如热敏电阻或半导体传感器),实时测量端子温度 TrefT_{ref}Tref。

- 计算补偿: 微处理器查表计算出 TrefT_{ref}Tref 对应的热电势 V(Tref)V(T_{ref})V(Tref),将其加到测量电压 VmeasuredV_{measured}Vmeasured 上,得到校正后的总电压:

Vcorrected=Vmeasured+V(Tref) V_{corrected} = V_{measured} + V(T_{ref}) Vcorrected=Vmeasured+V(Tref)

- 查表输出: 最后根据 VcorrectedV_{corrected}Vcorrected 查找标准分度表,得到真实的 ThotT_{hot}Thot。

深入洞察: 如果电机接线盒内的接线排(作为中间接点)温度分布不均,或者仪表柜内的散热风扇直接吹向接线端子造成温度梯度,CJC机制就会失效,导致几十度的测量偏差。这是现场调试中常见的隐形故障。

6.2 线性化处理

由于塞贝克系数随温度非线性变化(即汤姆逊效应的影响),简单的线性乘法 V=S×TV = S \times TV=S×T 并不准确。高精度变送器使用高阶多项式(通常为5至9阶)对电压-温度曲线进行拟合,确保在全量程内的精度。

7. 电磁兼容(EMC)与抗干扰设计

电机尤其是变频驱动(VFD)电机,是极强的电磁干扰源。定子绕组上的高频PWM脉冲会通过电容耦合(电场)和电感耦合(磁场)在热电偶回路上感应出共模和差模噪声。

7.1 屏蔽与双绞策略

- 双绞线(Twisted Pair): 热电偶的正负导线必须紧密双绞。这使得外部磁场在相邻的绞节环路中感应出大小相等、方向相反的电动势,从而相互抵消(共模抑制)。

- 屏蔽层(Shielding): 导线外层必须包裹铝箔麦拉带或镀锡铜编织网,并带有加粗的排流线(Drain Wire)。屏蔽层能有效拦截电场干扰。

- 单端接地: 屏蔽层应仅在仪表端(PLC柜)接地,电机端必须悬空并绝缘。若两端同时接地,将在地回路中形成巨大的地环流(Ground Loop),引入严重的工频干扰。

7.2 结点接地方式选择

- 接壳(Grounded Junction): 热电偶焊点直接焊接在保护管顶端。响应快,但容易引入地回路干扰,且一旦电机发生漏电,高压可能串入控制系统。电机行业通常禁止使用。

- 绝缘(Ungrounded Junction): 焊点与保护外壳之间填充氧化镁(MgO)绝缘粉。虽然响应稍慢,但提供了电气隔离,保障了控制系统的安全。这是电机测温的标准配置。

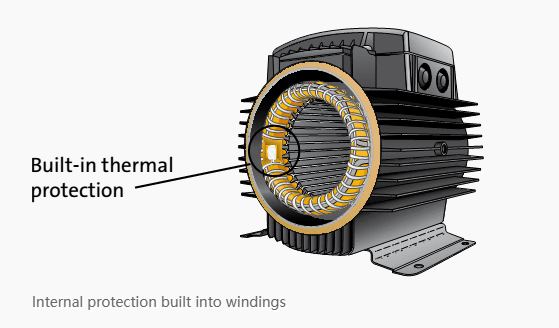

8. 热保护逻辑与标准化体系

热电偶的最终目的是触发保护逻辑,防止绝缘老化。这一逻辑需遵循IEC和NEMA标准。

8.1 绝缘等级与温升限值

根据 IEC 60034-11 和 NEMA MG-1 标准,电机的绝缘材料分为不同耐热等级:

表 2:绝缘等级与允许最高热点温度

| 绝缘等级 (Insulation Class) | 最高允许热点温度 (Max Hot Spot) | 典型报警设定值 (Alarm) | 典型跳闸设定值 (Trip) |

|---|---|---|---|

| Class B | 130°C | 120°C | 130°C |

| Class F | 155°C | 145°C | 155°C |

| Class H | 180°C | 170°C | 180°C |

设计余量策略: 现代优质电机通常采用"F级绝缘,B级温升考核"的设计。这意味着虽然绝缘材料能耐受155°C,但在额定负载下设计温升控制在130°C以内。此时,热电偶的报警值通常设定在130°C(提示负载异常或冷却系统积灰),而跳闸值设定在155°C(防止绝缘永久损坏)。

8.2 保护响应特性

热电偶主要用于防止慢速过载 (如通风不良、环境温度过高、长期过负荷)。对于快速过载(如堵转Locked Rotor、短路),由于热电偶存在热惯性,其温升滞后于铜线实际温升,无法及时切断电源。因此,电机保护必须是"热电偶(慢速)+ 电流继电器(快速)"的组合保护策略。IEC 60034-11 定义了TP代码系统,专门规范这类热保护器的动作特性。

9. 技术博弈:热电偶 vs. 热电阻 (RTD)

在电机测温领域,热电偶面临着来自铂热电阻(Pt100)的强力竞争。

表 3:热电偶与Pt100 RTD在电机应用中的综合对比

| 比较维度 | 热电偶 (Type K) | 热电阻 (Pt100) | 行业现状与趋势 |

|---|---|---|---|

| 精度 | 较低 (±1.5∘C∼2.2∘C\pm 1.5^\circ C \sim 2.2^\circ C±1.5∘C∼2.2∘C) | 极高 (±0.3∘C\pm 0.3^\circ C±0.3∘C @ 0°C) | 大型高压电机更倾向于使用Pt100,因为1°C的误差可能影响寿命评估 44。 |

| 长期稳定性 | 易漂移(化学老化) | 极佳(物理性质稳定) | Pt100更适合长期免维护运行。 |

| 抗振性 | 极强(点接触焊接) | 较弱(细铂丝易断) | 在振动极大的破碎机、振动筛电机中,热电偶是唯一选择。 |

| 响应速度 | 快 | 较慢 | 热电偶能更快捕捉瞬态温升。 |

| 系统成本 | 传感器便宜,但补偿导线昂贵 | 传感器稍贵,但使用普通铜线 | 对于长距离传输,Pt100的布线成本更低。 |

结论: 目前市场格局清晰------中小型及通用高压电机普遍采用Pt100 RTD(每相2支);而在超高温特种电机(>200°C)、强振动工况或需兼容旧系统的场合,K型热电偶仍不可替代。

10. 总结与展望

电机热电偶技术看似简单,实则涵盖了量子物理(塞贝克效应)、材料科学(Kapton/VPI兼容性)、电磁学(抗干扰屏蔽)及控制理论(CJC补偿)的跨学科工程。

对于电机工程师而言,正确应用热电偶的关键在于:

- 选型: 坚决选用K型 以规避磁干扰和锈蚀,选用Kapton绝缘以适应VPI工艺。

- 安装: 确保传感器位于槽内热点,且引线屏蔽单端接地。

- 系统集成: 重视冷端补偿的准确性,理解其作为慢速热保护的局限性,并与电流保护配合使用。

随着电机向高功率密度、高转速方向发展(如电动汽车驱动电机),定子绕组温度日益逼近绝缘极限,对测温传感器的响应速度和体积要求将更高。未来,薄膜热电偶技术与光纤测温技术或将成为高端电机热管理的新前沿,但经典的K型热电偶凭其极高的性价比和可靠性,在可预见的未来仍将是工业电机热保护的中流砥柱。