在现代焊接自动化领域,川崎焊接机器人凭借其卓越性能和稳定表现,已成为众多制造企业的首选设备。随着环保要求日益严格和生产成本压力增大,川崎焊接机器人省气受到广泛关注。WGFACS省气装置的应用,为焊接过程中的保护气体节约提供了创新解决方案。

一、焊接保护气体消耗现状

传统焊接作业中,保护气体消耗量约占焊接总成本的15%-25%。川崎焊接机器人省气需求主要源于两个方面:环境保护要求和生产成本控制。恒定流量供气模式下,大约30%-40%的保护气体被浪费,特别是在非焊接移动段和间歇期。WGFACS省气装置通过智能调节,可降低40%-60%的气体浪费。

二、WGFACS技术原理与架构

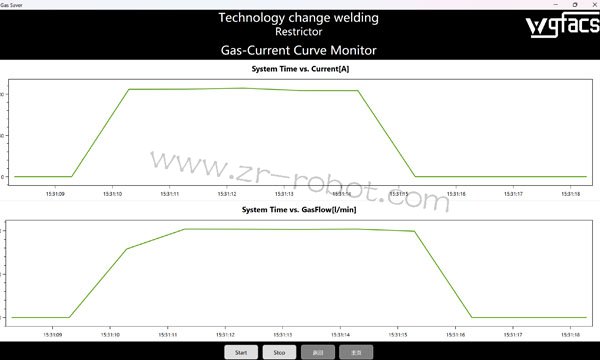

WGFACS省气装置的核心是动态气体流量控制系统。该系统实时监测焊接电流、电压、速度和位置等参数,通过算法模型计算最优气体流量。装置硬件由高精度流量计、快速响应电磁阀和中央控制单元组成,响应时间小于50毫秒。软件系统采用自适应控制算法,能够学习不同焊接工艺的气体需求特性。

三、系统集成与参数设置

将WGFACS装置集成到川崎焊接机器人系统时,需要考虑电气接口和通信协议的兼容性。参数设置包括基础流量、斜坡时间和延迟关闭等关键值。对于薄板焊接,基础流量可以设定在8-10L/min;厚板焊接则需要12-15L/min。斜坡时间通常设置在0.3-0.5秒范围内,确保气体流量平稳过渡。延迟关闭功能可以节约收弧阶段的气体消耗,大概能节省5%-8%的气体用量。

四、实际应用效果验

某汽车零部件企业采用WGFACS装置后,川崎焊接机器人省气效果显著。焊接保护气体消耗量降低约55%,年节约成本超过数十万元,长期经济效益明显。有时候气体节约效果会因工件形状复杂程度而略有差异,但总体保持在40%-60%的节省率。

WGFACS装置选型需要考虑机器人型号、焊接工艺和产能要求等因素。安装位置应选择振动小、温度适中的区域,与焊枪的距离最好控制在3米以内。电源质量要求稳定,电压波动不超过±10%。气管路布置要避免急弯,减少压力损失。调试阶段建议记录不同工况下的气体流量数据,为参数优化提供依据。

WGFACS省气装置为川崎焊接机器人省气提供了可靠的技术方案。通过智能化的气体流量控制,不仅降低了生产成本,还提升了焊接质量。随着技术不断发展,这类装置将在焊接自动化领域发挥更大作用。企业在考虑引入时,应该综合评估自身生产特点和投资回报周期,选择最适合的配置方案。专业的安装调试和规范的维护保养,是确保装置长期稳定运行的关键。