在医疗设备制造这个与生命健康息息相关的行业里,"精准"和"可靠"是刻在骨子里的要求。无论是精密的植入式医疗器械,还是复杂的诊断成像设备,其生产过程都容不得半点马虎。传统制造业的数字化转型在这里遇到了更严峻的挑战:海量的生产数据如何实时处理?如何确保生产过程的绝对稳定和质量可追溯?如何保障核心工艺数据的安全?

传统的云计算模型,虽然强大,但"远水解不了近渴"。数据一来一回,网络延迟可能导致生产控制的滞后;所有数据都上传云端,不仅带宽高昂,更增加了核心数据泄露的风险。于是,一种更贴近生产现场的计算模式------边缘计算,开始在医疗制造领域崭露头角。

边缘计算,到底"边缘"在哪?

简单来说,边缘计算就是把一部分原本由"远在天边"的云中心处理的任务,下沉到"近在眼前"的生产现场来完成。这个"现场",可以是一台机床旁边,一条产线终端,或者一个车间的汇聚点。它就像是给生产设备装上了一个"本地大脑",让数据在产生的地方就能被立刻分析和处理。

在医疗设备制造中,这种"本地大脑"的优势尤为突出:

1.极致的实时响应:对于高精度的CNC机床加工、机械臂的精密装配等场景,毫秒级的延迟都可能导致产品缺陷。边缘计算在设备端直接进行数据分析和决策,实现了近乎零延迟的闭环控制,确保了生产过程的极致精准。

2.数据的安全与私密:医疗设备的制造工艺、核心参数是企业的生命线。通过边缘计算,大量的敏感数据可以在本地完成处理和分析,无需上传到云端,大大降低了数据泄露的风险,保障了企业的核心知识产权。

3.网络的稳定与高效:生产车间的网络环境往往复杂多变。边缘计算减少了对外部网络的依赖,即使在网络不稳定的情况下,也能保证核心生产任务的持续运行。同时,只将高价值的分析结果上传云端,也极大地节约了网络带宽成本。

案例分享:当边缘计算遇上高端医疗器械CNC加工

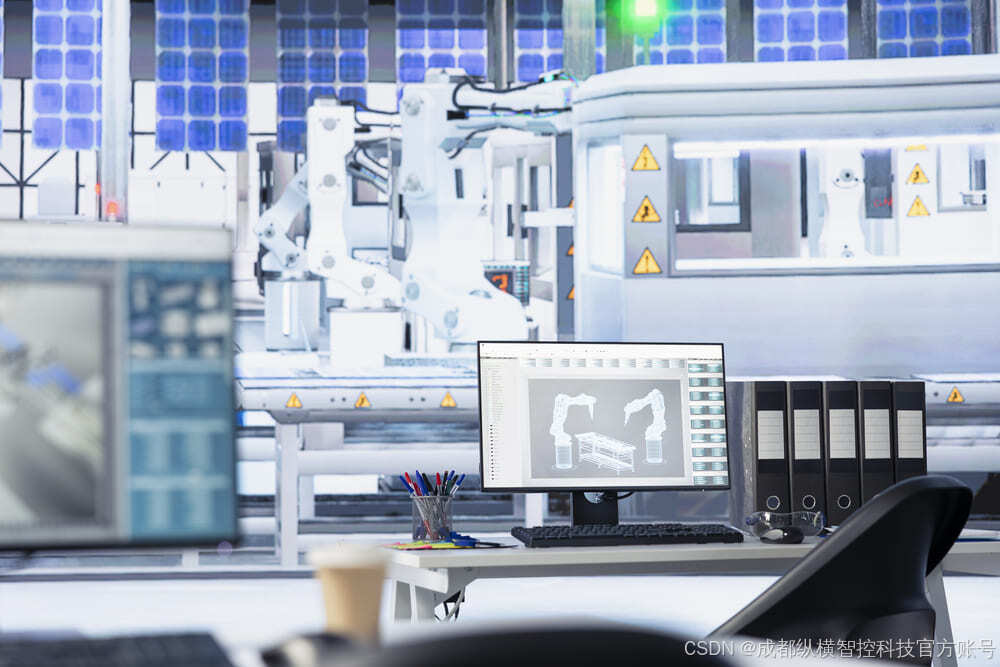

让我们来看一个真实的场景。一家领先的骨科植入物制造商,其生产线上有多台高端CNC机床,用于加工高精度的人工关节。过去,他们依赖人工巡检和周期性的数据抽查来监控设备状态和产品质量,效率低下且难以保证100%的合格率。

为了解决这个问题,他们引入了基于边缘计算的数据采集与监控方案。在每台CNC机床旁,都部署了一台像纵横智控EG8200Mini-CNC这样的工业边缘计算网关。这个"小黑盒"发挥了关键作用:

•多协议数据采集:它直接连接CNC的控制器(如西门子、发那科系统),通过内建的协议解析能力,实时采集机床的运行状态、加工参数、刀具磨损、振动频率等数十种关键数据。

•本地实时分析:EG8200Mini-CNC搭载了高性能的处理器,足以在本地运行复杂的算法。它能实时分析采集到的数据,一旦发现振动异常、转速偏离等可能影响加工精度的细微变化,就能在毫秒内向系统发出预警,甚至直接调整设备参数或暂停加工,从而避免次品的产生。

•设备协同与追溯:通过边缘网关,所有机床的数据被汇聚、处理,并与MES(制造执行系统)联动。管理者可以在办公室的屏幕上,清晰地看到每台设备的实时状态、OEE(设备综合效率),并为每一个生产出的植入物,都建立起一份完整的、可追溯的"数字档案"。

在这个案例中,边缘计算网关不仅仅是一个数据采集器,更是一个智能的"现场指挥官"。它让生产过程变得透明、可控,也让质量管理从事后的检测,变成了事前的预测和预防。

纵横智控的角色:提供强大的"边缘大脑"

要实现上述场景,一个稳定、可靠、功能强大的边缘计算设备是基础。纵横智控的EG系列边缘计算网关,正是为这类高端制造场景而生。它们不仅仅是硬件,更是一个集数据采集、协议转换、边缘计算、实时控制于一体的综合平台。

•强大的协议兼容性:无论是主流的PLC协议,还是各种CNC数控系统协议,甚至是自定义的非标协议,EG系列都能轻松应对,这是实现设备"应采尽采"的前提。

样机测试:FREE样机测试30天:iotrouter.com/prototype

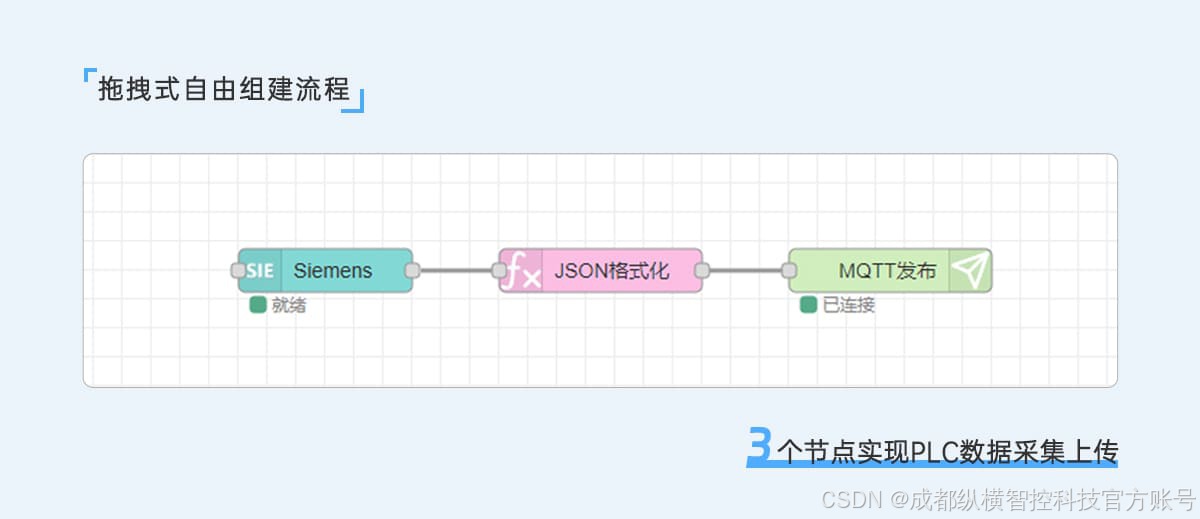

•灵活的边缘计算能力:支持Python、Node-RED等多种编程方式,让企业可以根据自己的工艺特点,灵活部署各种边缘算法和逻辑,实现真正的"智能"制造。

•工业级的可靠性:无风扇设计、宽温宽压、多重电气防护,确保了设备在严苛的工业环境中7x24小时稳定运行。

结语

在医疗设备制造这个追求极致的行业里,边缘计算正以其独特的优势,成为推动产业升级的关键技术。它让数据采集不再是简单的连接,而是智能的开始;让生产过程不再是"黑箱",而是透明的、可优化的价值链。对于像纵横智控这样深耕于工业物联网的企业来说,他们的使命,正是为这些高端制造场景,提供稳定、可靠、智能的"边缘大脑",助力更多医疗设备制造企业,迈向更高效、更精准、更智能的未来。