一、 核心概念解析

微电阻点焊:

是什么:一种用于连接薄板、微型精密零件的精密焊接技术,广泛应用于电子、医疗器械、微型传感器等领域。

核心挑战:焊点尺寸微小,工艺窗口窄。电流、压力、时间等参数的微小波动都可能导致质量不稳定(如虚焊、过烧、飞溅)。

质量指标:通常包括焊点熔核直径/面积、剪切强度、外观形态等。

KELM - 核极限学习机:

基础:ELM是一种单隐层前馈神经网络,其输入权重和偏置随机生成,仅需计算输出权重,训练速度极快。

升级:KELM将ELM的随机特征映射替换为核函数(如RBF核),通过核技巧将数据隐式映射到高维空间,从而极大地增强了模型的非线性拟合能力和稳定性,且依然保持了较快的训练速度。它是本课题的核心预测模型。

PSO - 粒子群优化算法:

作用:一种模仿鸟群觅食的群体智能优化算法。用于自动优化KELM的超参数。

优化目标:主要优化KELM的核参数(如RBF核的

gamma

)和正则化系数(

C

)。这些参数对KELM性能至关重要,手动调参困难且低效。PSO通过迭代寻找使模型预测误差最小的最优参数组合。

LOO - 留一法交叉验证:

作用:一种稳健的模型性能评估方法。对于包含N个样本的数据集,每次使用N-1个样本训练,剩下的1个样本测试,重复N次,最终以N次测试误差的平均值作为模型泛化能力的估计。

优势:特别适用于小样本数据(这在昂贵的工业实验如点焊中很常见),能最大限度地利用数据,提供几乎无偏的性能评估。

二、 方法融合逻辑:为什么是"LOO-PSO-KELM"?

这是一个精心设计的"评估-优化-建模" 一体化框架:

内层核心:PSO-KELM

PSO负责为KELM寻找最佳参数,构建一个强大的非线性回归/分类模型,用于建立 "工艺参数 -> 质量指标" 的复杂映射关系。

外层框架:LOO

在该训练集上运行PSO,优化KELM参数。

用找到的最优参数训练KELM模型。

用该模型预测被留出的那一个样本。

将整个PSO-KELM的训练和优化过程嵌套在LOO的每一次循环中。

在LOO的每一次折(即每一次用N-1个样本作为训练集):

最终,用所有N次留出预测的结果来计算模型的综合性能指标(如均方根误差RMSE、分类准确率等)。这个性能是模型泛化能力的可靠度量。

最终模型:

在通过LOO评估得到满意的性能后,可以使用全部数据,再次运行PSO-KELM,得到用于最终部署和工艺优化的"全数据模型"。

三、 课题研究框架与技术路线

一个完整的研究流程可以设计如下:

第一阶段:数据准备

实验设计:采用中心复合设计、田口方法或全因子设计,系统性地安排微电阻点焊实验。

输入变量(工艺参数):焊接电流、焊接时间、电极压力、电极头形状/尺寸等。

输出变量(质量指标):熔核直径(关键)、剪切强度、是否飞溅(分类)等。

数据采集与预处理:数据归一化/标准化,划分数据集(虽然LOO最终会覆盖所有数据,但可预留独立测试集做最终验证)。

第二阶段:LOO-PSO-KELM模型构建

模型选择:确定KELM的核函数(通常首选RBF核)。

参数定义:设定PSO的搜索空间(核参数

gamma

、正则化参数

C

的范围)、粒子数、迭代次数。

LOO循环实现:编写程序,在每一次LOO循环内,基于当前训练集运行PSO优化KELM,并对留出样本进行预测。

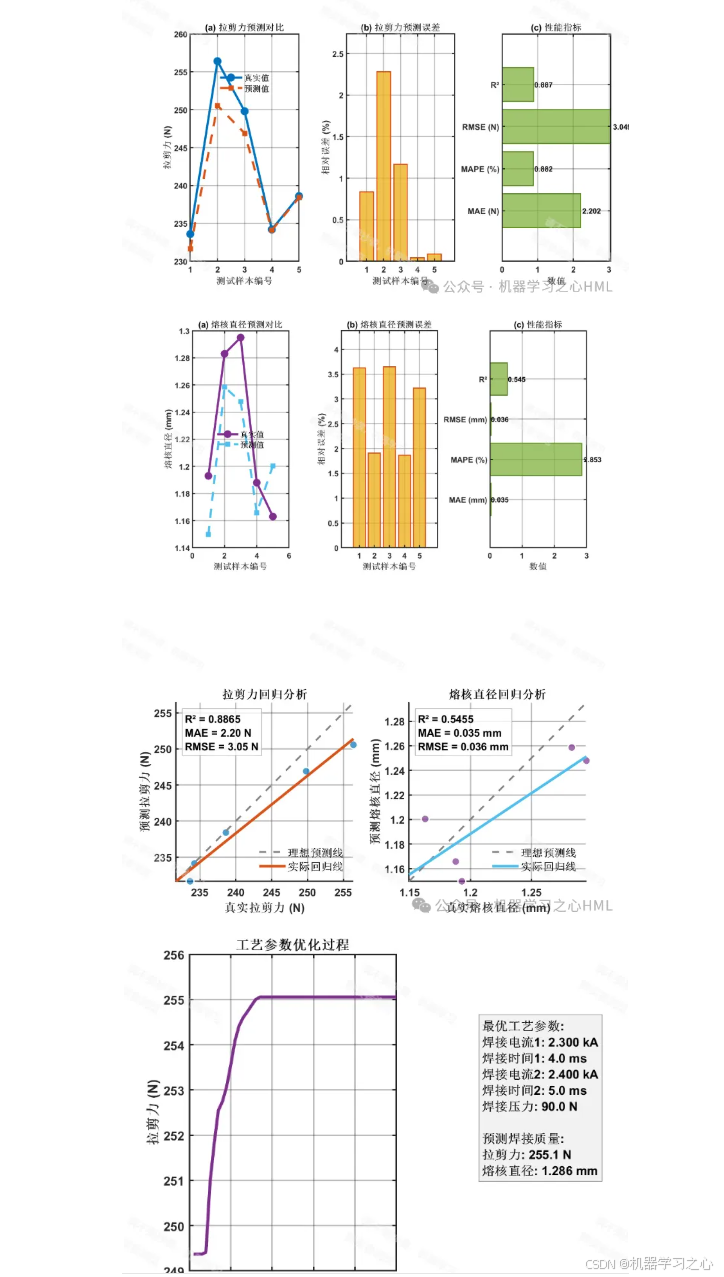

性能评估:计算所有留出预测的RMSE、平均绝对误差等,评估模型预测精度。

第三阶段:质量预测与工艺优化

质量预测:使用训练好的最终模型,输入新的工艺参数组合,预测其焊点质量。

工艺参数优化(逆向问题):

目标:给定期望的质量目标(如熔核直径 ≥ 0.5mm),寻找最优的工艺参数组合。

方法:将训练好的KELM模型作为目标函数,结合优化算法(可再次使用PSO或其它),在工艺参数空间中搜索能使预测质量最接近目标值的参数组合。

多目标优化:可以同时优化多个质量指标(如强度高且能耗低),此时需采用多目标PSO。

第四阶段:验证与应用

实验验证:将优化得到的工艺参数进行实际焊接实验,对比预测质量与实际质量,验证模型的有效性。

系统开发:可开发一个简单的软件界面,实现"参数输入 -> 质量预测"或"质量要求 -> 参数推荐"的功能。

四、 课题的创新点与价值

方法创新:将LOO、PSO、KELM有机融合,构建了一个特别适合小样本、高非线性工业过程的稳健预测与优化框架。

应用创新:将先进的机器学习混合模型应用于精密制造领域的微电阻点焊质量控制,提升了传统"试错法"或基于统计模型的优化水平。

实践价值:

预测:快速、无损地预测焊点质量,减少对破坏性检测的依赖。

优化:科学指导工艺开发,缩短研发周期,降低废品率,实现高品质稳定生产。

洞察:通过模型分析各工艺参数对质量的影响程度(可结合敏感性分析),深化对工艺机理的理解。

五、 可能的研究拓展

算法对比:将LOO-PSO-KELM与基于网格搜索的SVM、BP神经网络、传统回归模型等进行对比,突出其精度和效率优势。

动态/在线预测:考虑将实时信号(如动态电阻、电极位移)作为模型输入,实现焊接过程中的在线质量监控。

迁移学习:将在一种材料/设备上训练的模型,迁移到类似但不同的场景中,减少新场景下的实验成本。

总结而言,"基于LOO-PSO-KELM的微电阻点焊质量预测与工艺优化"是一个典型的、具有高度可行性和实用价值的智能制造研究课题。它巧妙地将数据驱动的方法与具体的工程难题结合,为解决精密焊接工艺优化提供了一套系统性的智能解决方案。