在3D打印领域,XYZ轴的运动控制精度、响应速度和运行平稳性,直接影响着打印质量和效率。传统步进电机驱动方案往往面临振动大、噪声高、发热严重、控制复杂等问题,伺服电机成本高。

最近我们的一些3D打印机客户在测试,新出的这颗 TB67S579FTG 双相双极步进电机驱动芯片。目前给的反馈还不错,简单介绍一下他的一些性能与优势。

一、芯片核心性能

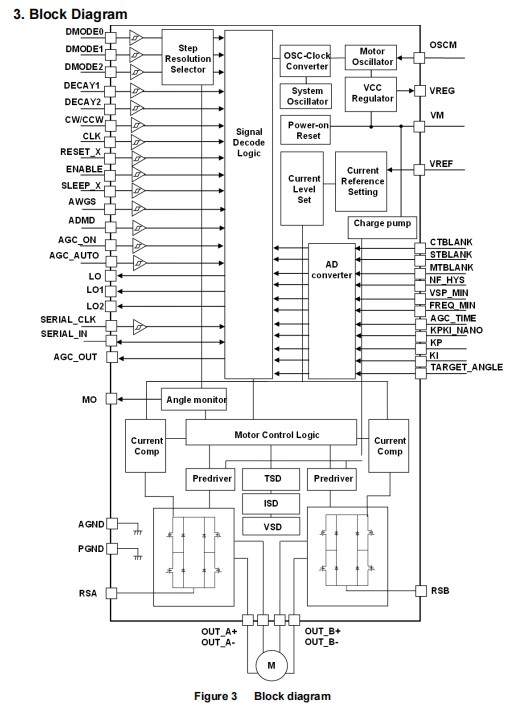

TB67S579FTG 采用东芝先进的 BiCD 工艺,集成了多项创新技术,在单芯片上实现了高电压、高电流驱动与智能控制的完美结合:

- 高功率输出 :支持 40V / 2.0A 输出,轻松驱动各类42/57步进电机,适用于多种规格的3D打印机。

- 无外置电阻电流检测(ACDS):无需外部电流检测电阻,减少元件数量、降低系统成本与PCB面积。

- 高级动态混合衰减(ADMD):提升PWM恒流驱动效率,减少电机发热,延长系统寿命。

- 丰富微步进支持 :支持 全步、半步、1/4、1/8、1/16、1/32步,运动更平滑,噪音更低。

- 连续微步进技术:大幅降低电机振动,提升打印件表面质量,尤其适合高速打印。

- 内置多重保护 :具备过温(TSD)、过流(ISD)、开环检测、失速检测、欠压锁定(UVLO)等,系统更安全可靠。

二、在3D打印机XYZ轴上的卓越表现

✅ 更高打印精度与表面质量

- 通过 1/32微步进 与 连续微步进技术,电机运动更加平滑细腻,有效减少层纹和振动瑕疵,提升模型表面光洁度。

✅ 更安静的运行体验

- 高级电流控制算法与混合衰减技术,显著降低电机驱动噪声,适合办公、家庭等静音环境。

✅ 更强的驱动稳定性

- 内置 AGC(主动增益控制) 功能,可根据负载实时调节电流,避免丢步、堵转,确保长时间打印不漂移、不错层。

✅ 更低的系统温升

- 高效率的PWM驱动与动态衰减机制,减少无用发热,降低散热压力,提升整机可靠性。

✅ 更简洁的系统设计

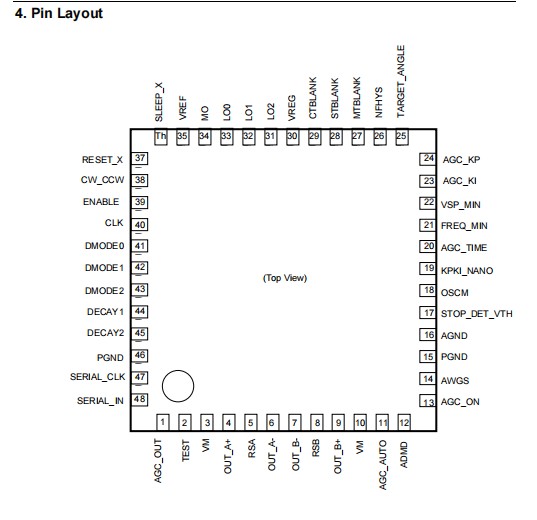

- 无需外接电流检测电阻,集成电压调节器,支持单电源供电,极大简化电路布局与BOM成本。

三、这颗料与传统的驱动方案相比,有什么优势?

| 对比维度 | 传统驱动方案 | TB67S579FTG 方案 |

|---|---|---|

| 系统复杂度 | 需要外置电阻、多电源 | 高度集成,单电源供电 |

| 振动控制 | 依赖机械结构或复杂算法 | 芯片级连续微步进,硬件消振 |

| 噪音水平 | 高频噪音明显 | 电流平滑,运行安静 |

| 保护功能 | 需外置电路实现 | 内置多重保护,安全自恢复 |

| 适用场景 | 基础打印需求 | 高精度、高速、静音打印 |

四、典型应用场景

- FDM 3D打印机:XYZ轴精确定位,支持高速打印与复杂模型还原。

- 光固化打印机:Z轴升降平稳,避免树脂液面振动,提升层间粘附力。

- 高速绘图与雕刻设备:运动响应快,轨迹平滑,适用于高动态运动控制。

五、结语

TB67S579FTG 高集成、高效率、高可靠性的设计理念,兼顾了当前3D打印机对精度、静音、稳定性与成本优化等各方面的需求,如果对精度没有超高要求、考虑产品性价比的方案,可以考虑测试评估一下。