一、基础操作界面与模式

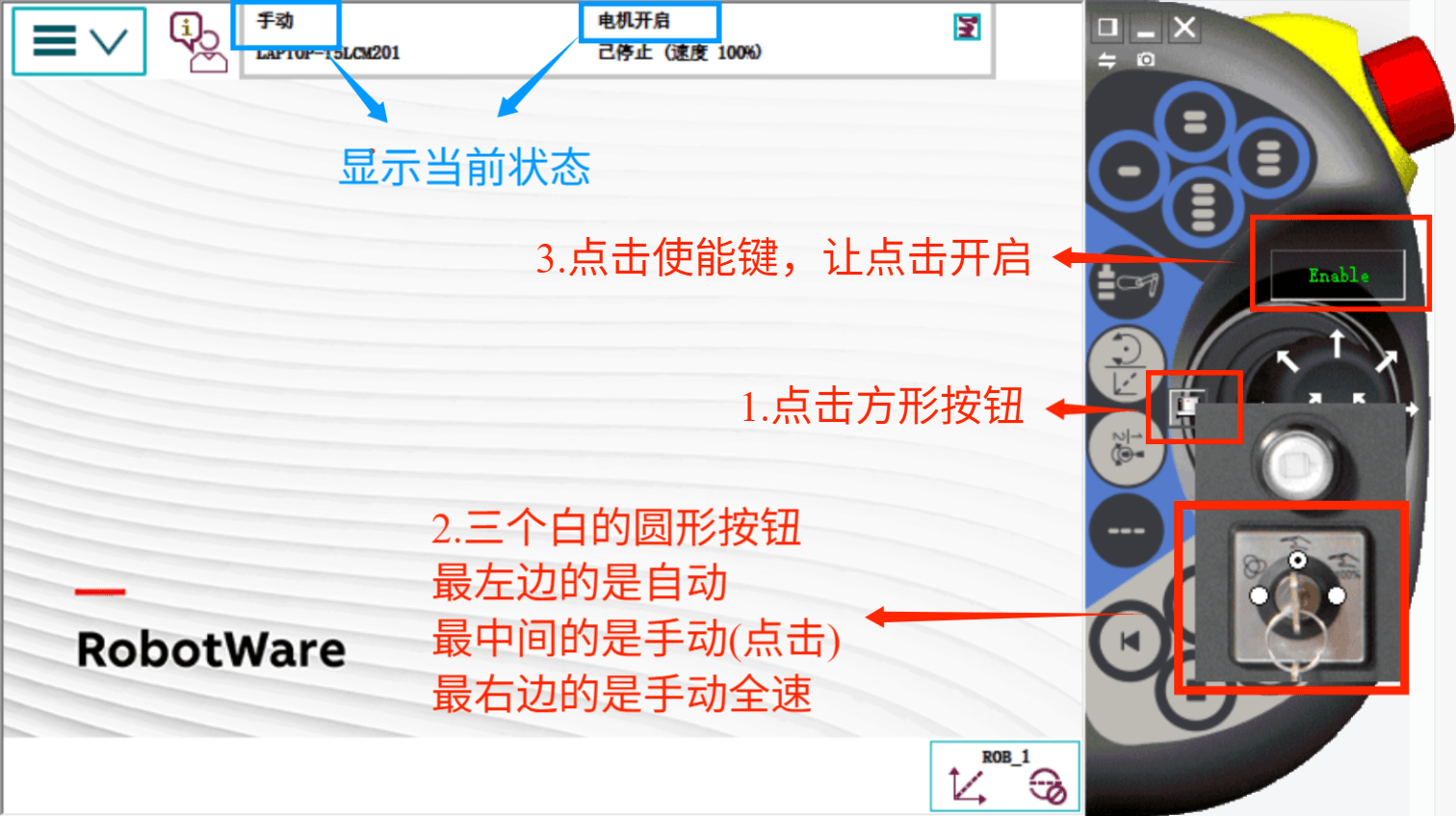

1. 操作模式切换

-

手动模式:用于编程、调试和手动操作

-

自动模式 :用于程序自动运行(需满足安全条件)

-

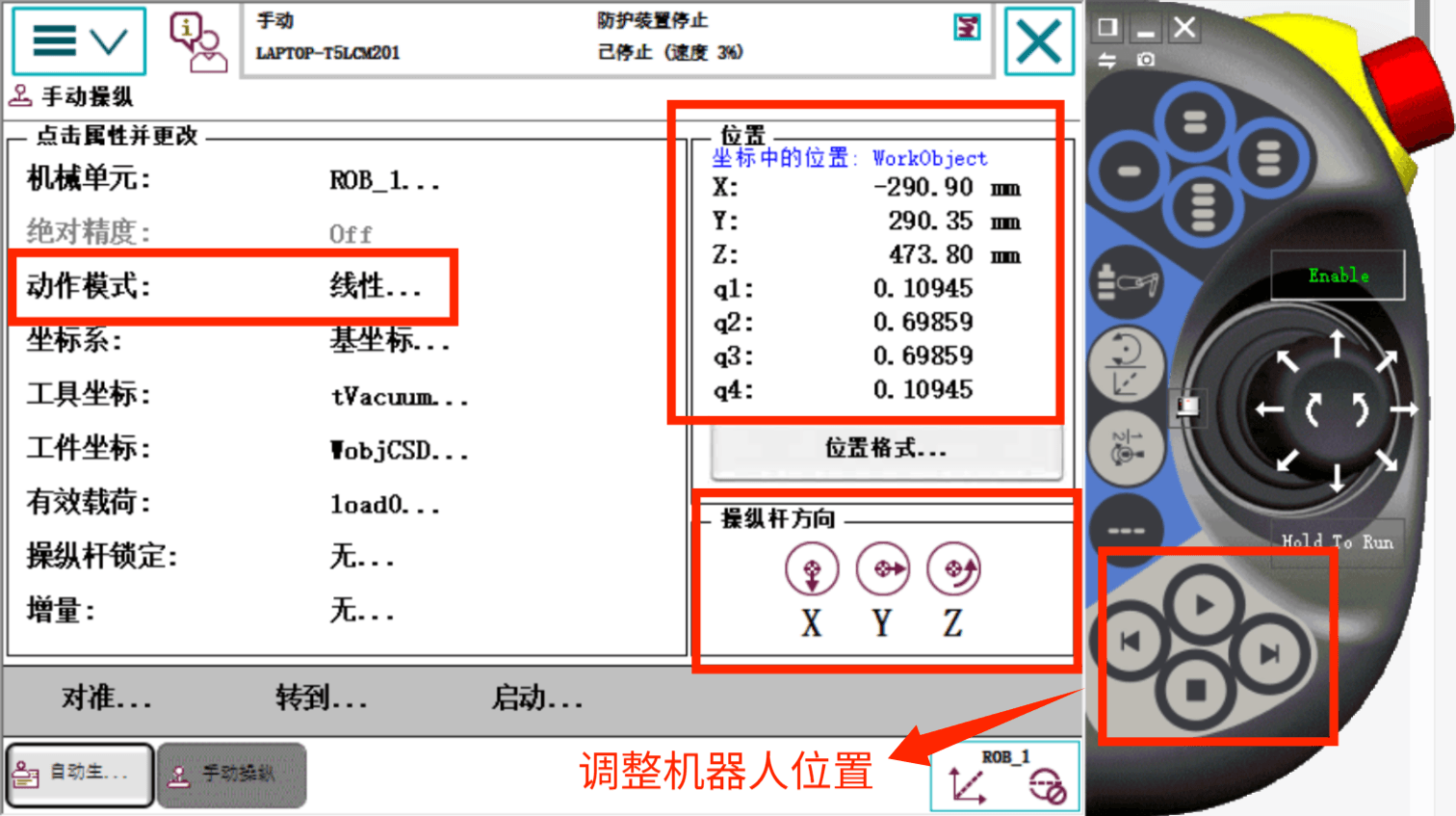

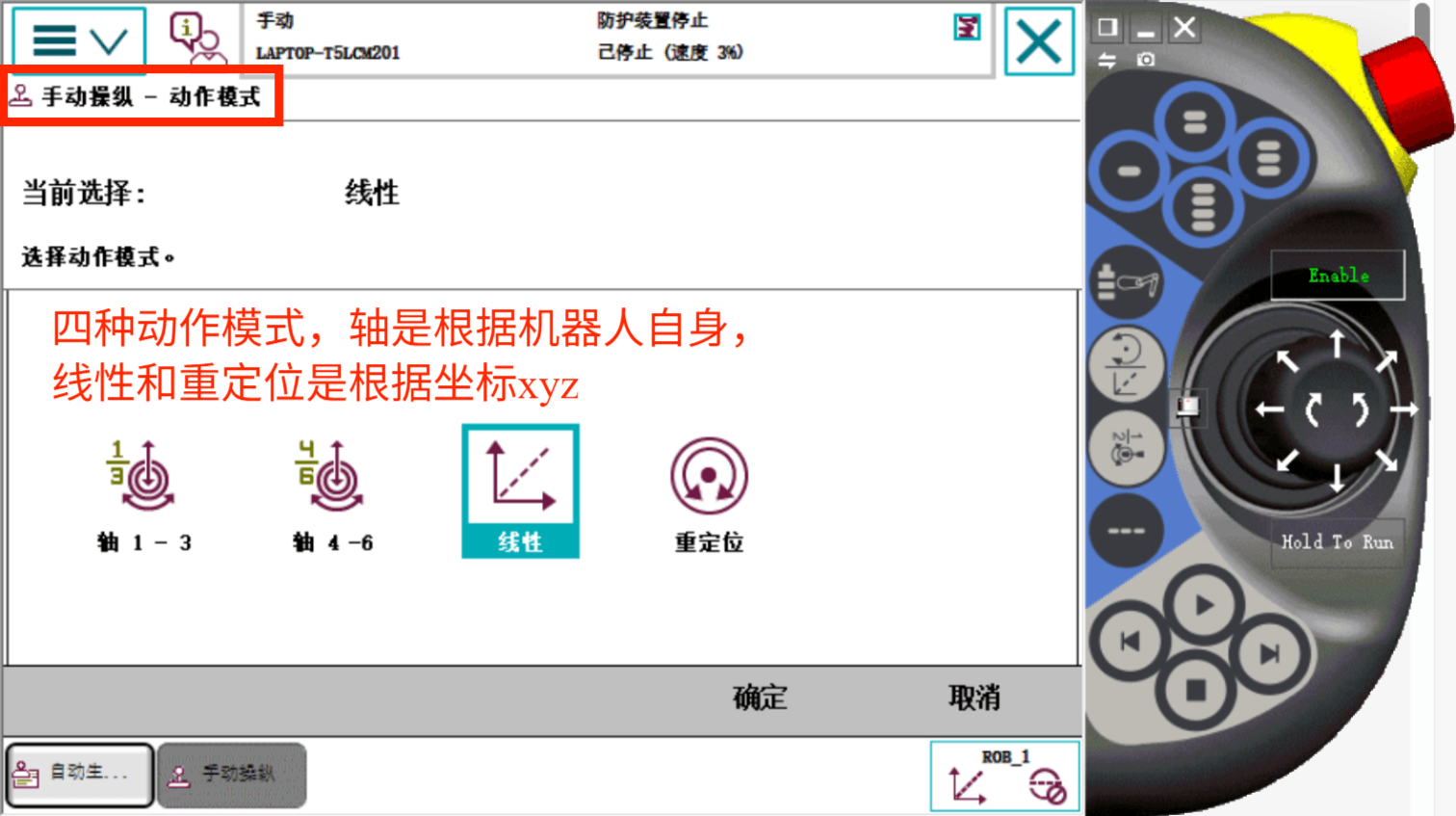

2. 动作模式选择(手动模式下)

-

单轴模式:单独控制每个关节轴(1-6轴)

-

优点:最直观,与坐标系无关

-

用途:调整机器人姿态,避免奇异点

-

-

线性模式:TCP沿直线运动

-

重定位模式:TCP位置不变,只改变工具姿态

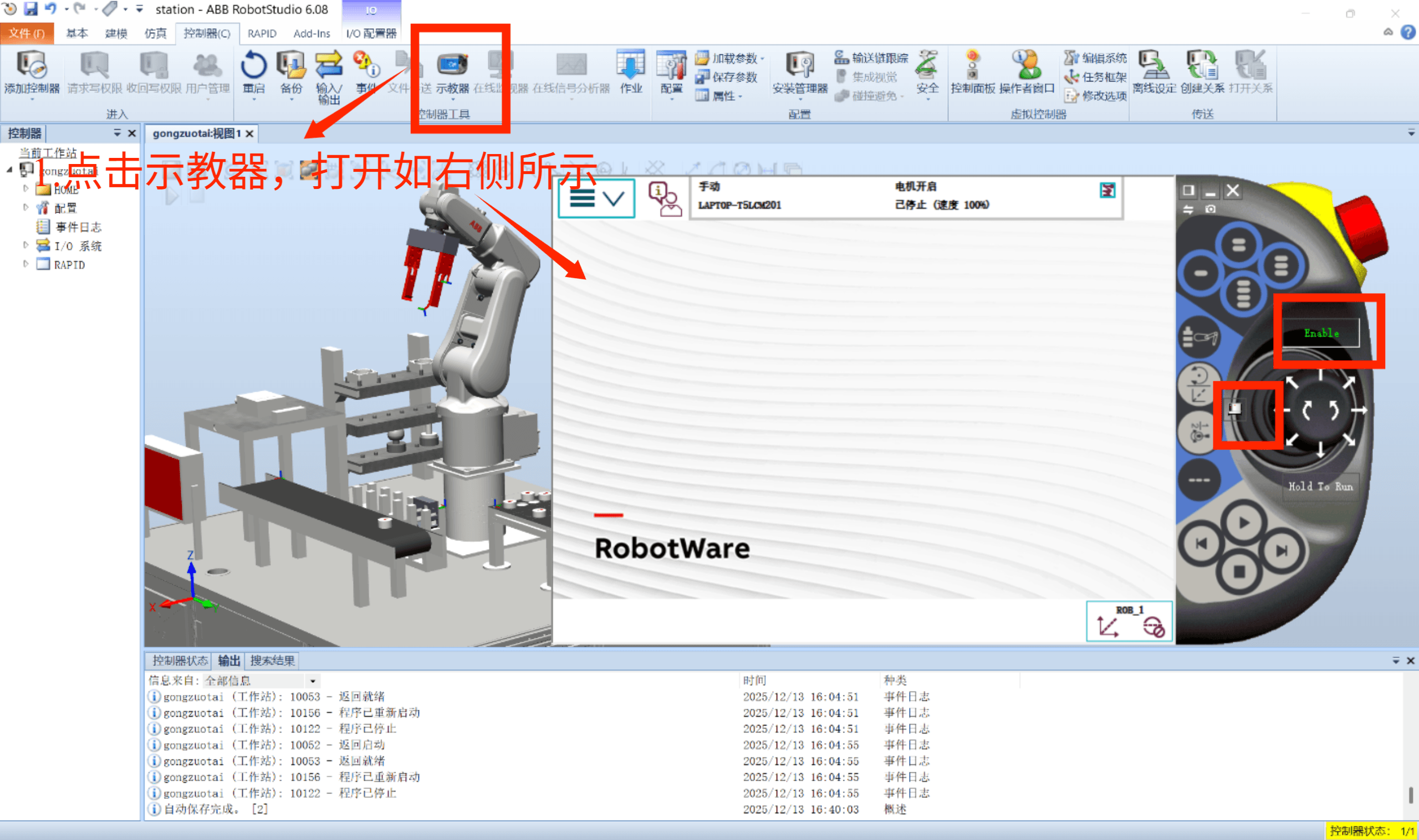

点击示教器左上角 进入菜单栏

进入菜单栏

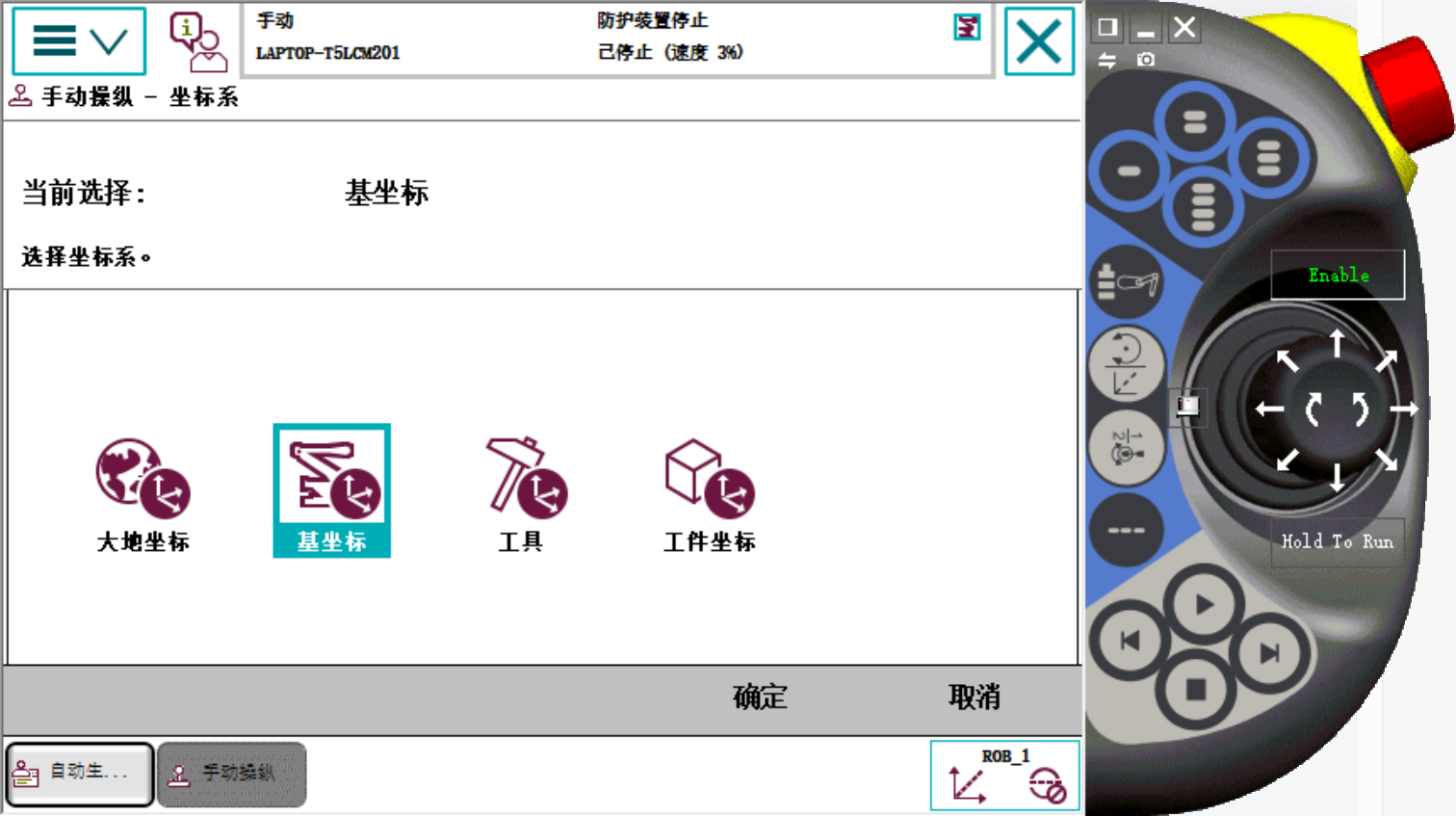

3. 坐标系选择(线性/重定位模式下)

四个可选坐标系:

-

大地坐标系:机器人安装的基础坐标系

-

基座坐标系:机器人底座中心为原点(多数基本选择)

-

工件坐标系:用户自定义的工作平面

-

工具坐标系:以工具末端为原点

二、三大核心数据设置

1. 工具数据(tooldata)

定义:描述工具(如夹爪、吸盘)的尺寸、重量和姿态

设置步骤:

-

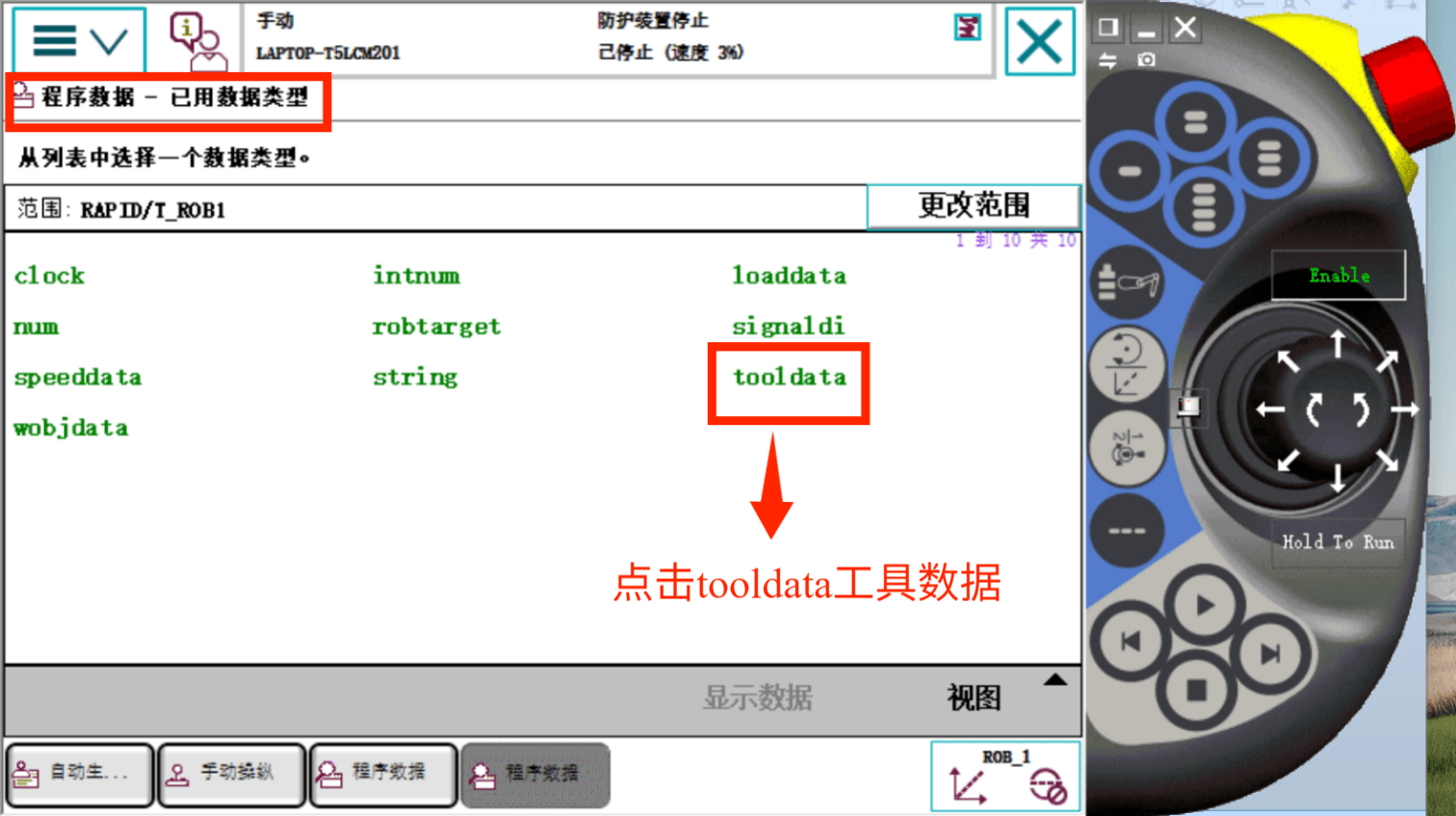

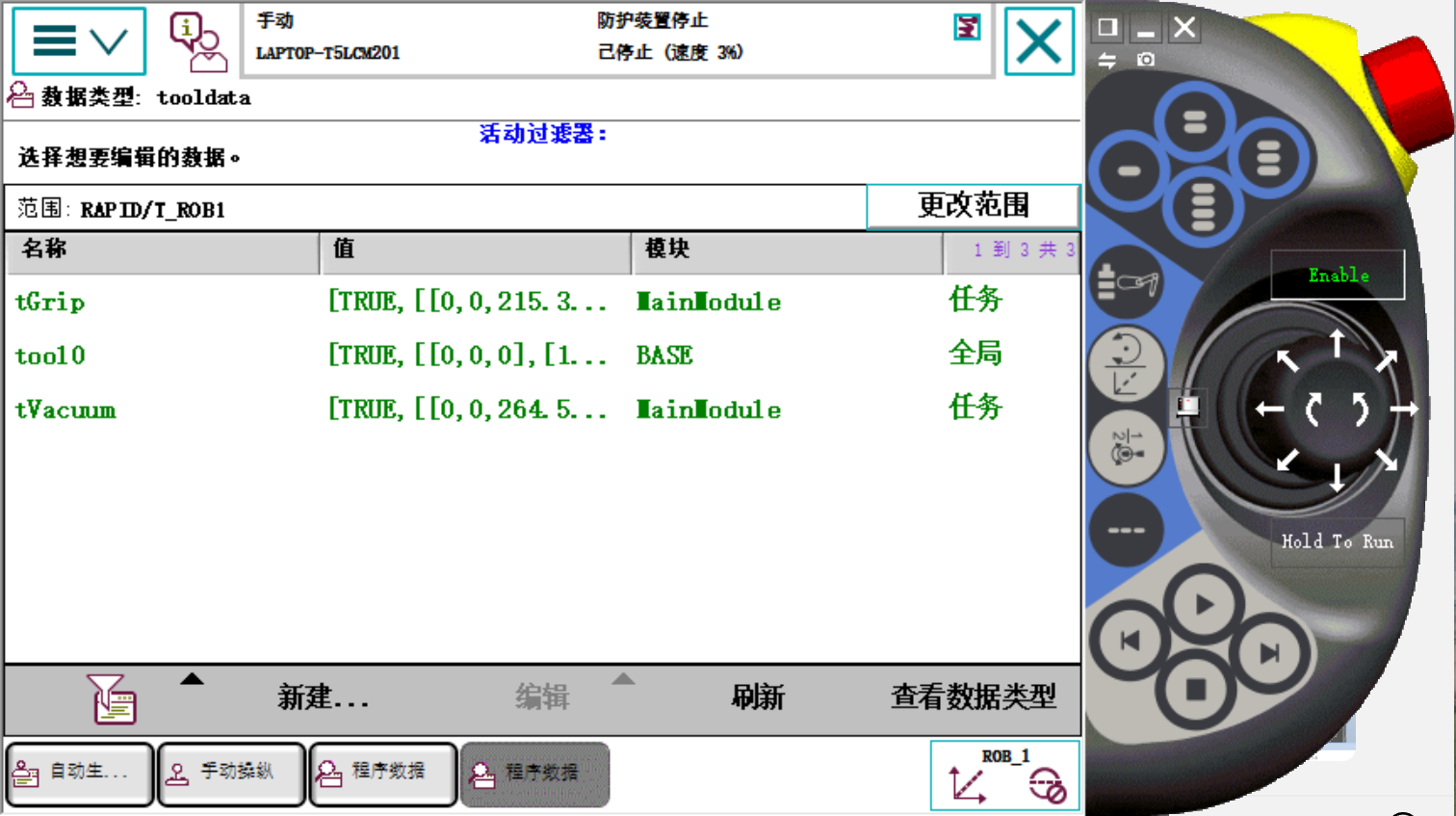

主菜单 → 程序数据 → tooldata → 新建

-

定义工具坐标系(tframe):

-

方法1:四点法(X方向点1-2,Y方向点1-3,原点)

-

方法2:直接输入偏移量

-

-

关联有效载荷(load)

-

设置robhold = TRUE(机器人持有工具)

这是在菜单下点击程序数据后进入到的界面

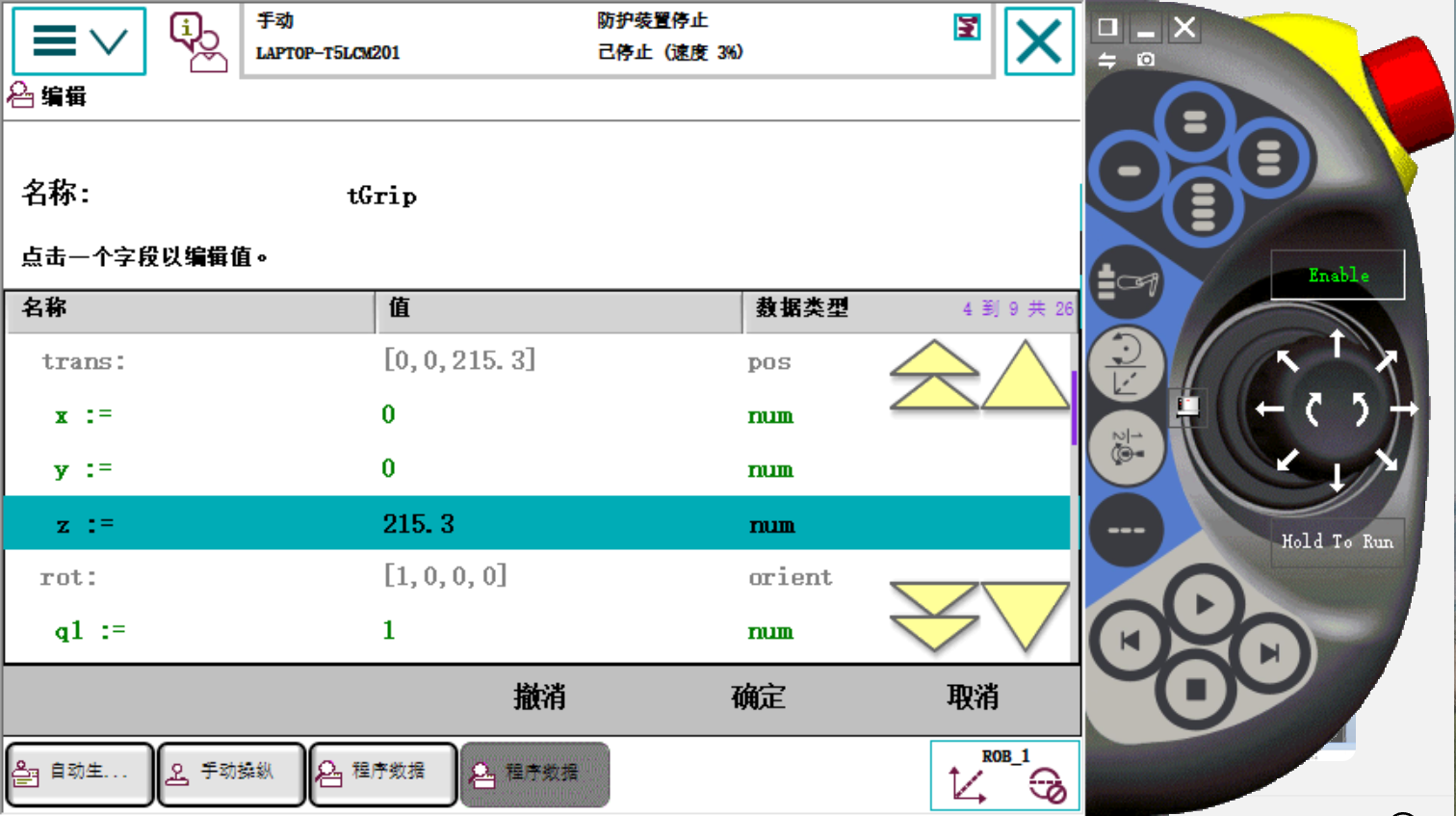

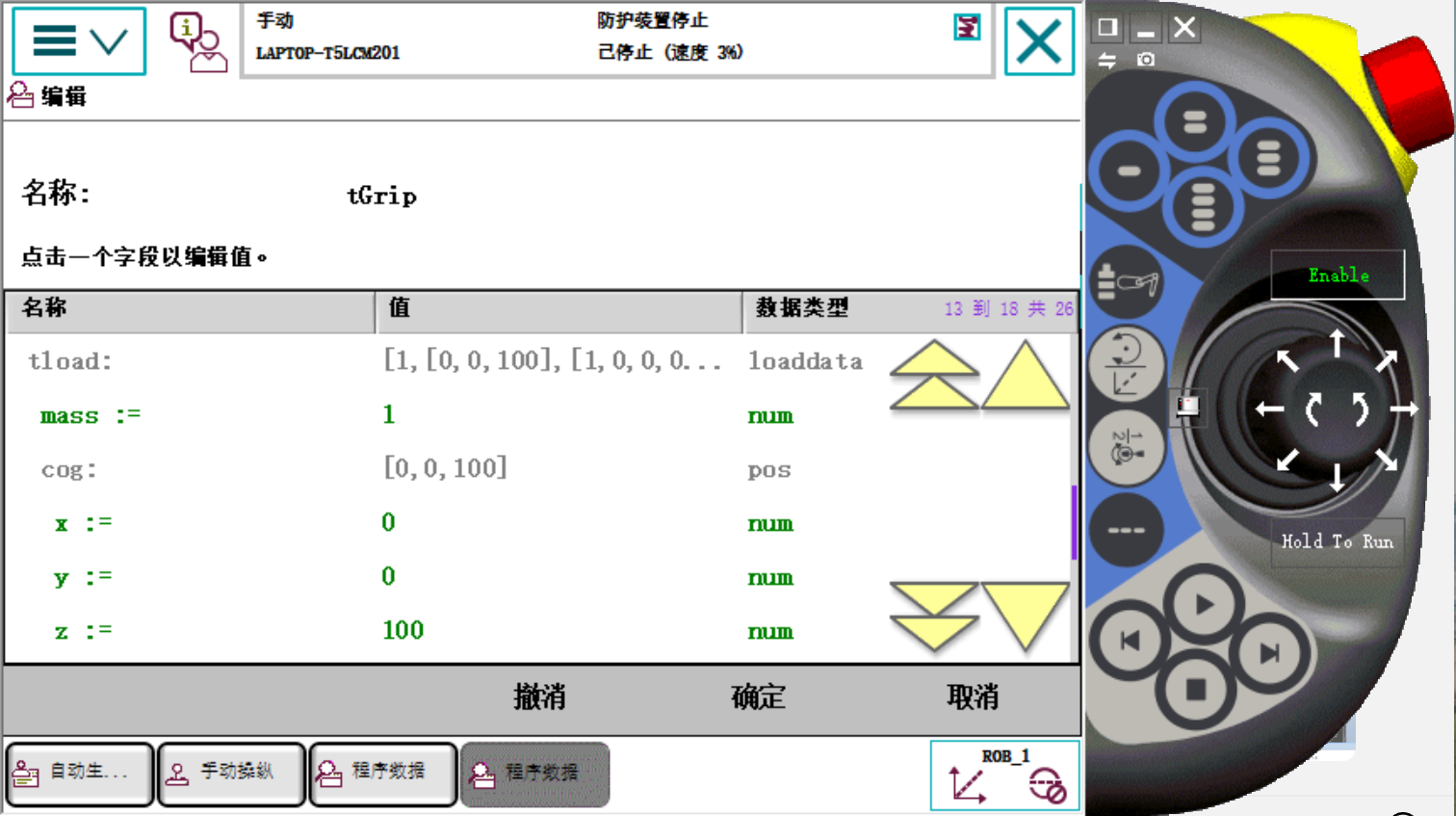

这是我的项目程序中的几个数据,随便点击进入一个查看数据,进行参考。这里点击tGrip。

参数解释:

-

trans.z = 215.3

-

表示从机器人法兰盘中心 到工具末端(TCP) 的距离是215.3毫米

-

这是工具的实际物理长度

-

-

mass(质量)的值是 1,单位是公斤(kg)

-

与载荷重心的关系

-

工具长度(TCP位置):z = 215.3 mm

-

载荷重心位置:z = 100 mm

-

这意味着:重心在工具法兰盘往末端方向100mm处

-

计算方式:从法兰盘开始算,100mm处是重心,215.3mm处是工具末端

-

关键点:

-

每个工具都需要独立设置

-

工具坐标系原点应在工具末端工作点

2. 工件数据(wobjdata)

定义:描述工作台或工件的坐标系

设置步骤:

-

主菜单 → 程序数据 → wobjdata → 新建

-

定义工件坐标系:

- 三点法:原点、X方向点、Y方向点

-

设置工件坐标系相对于大地坐标系的偏移

关键点:

-

每个工作位置建议设置独立的工件坐标

-

便于程序移植和位置调整

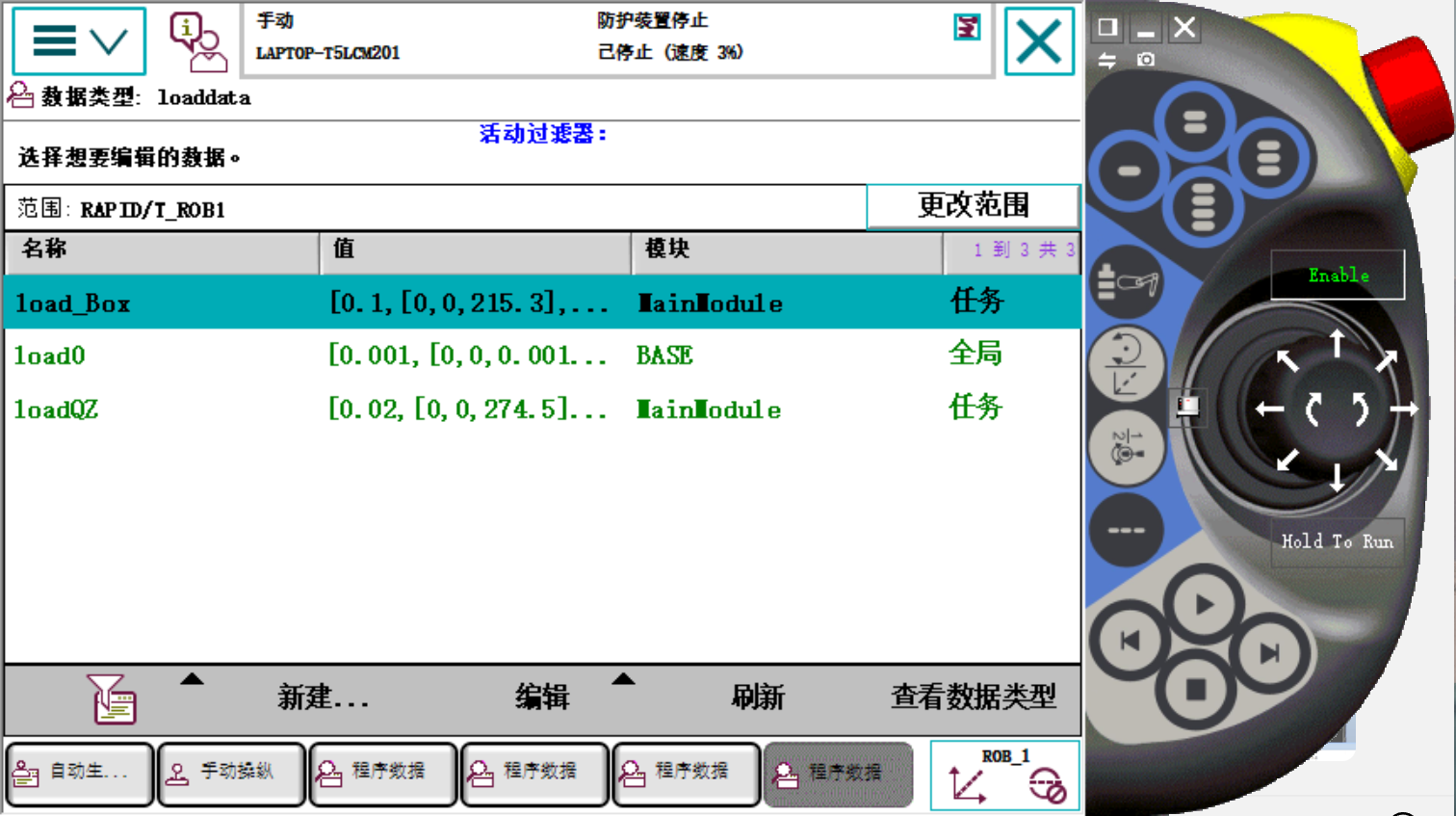

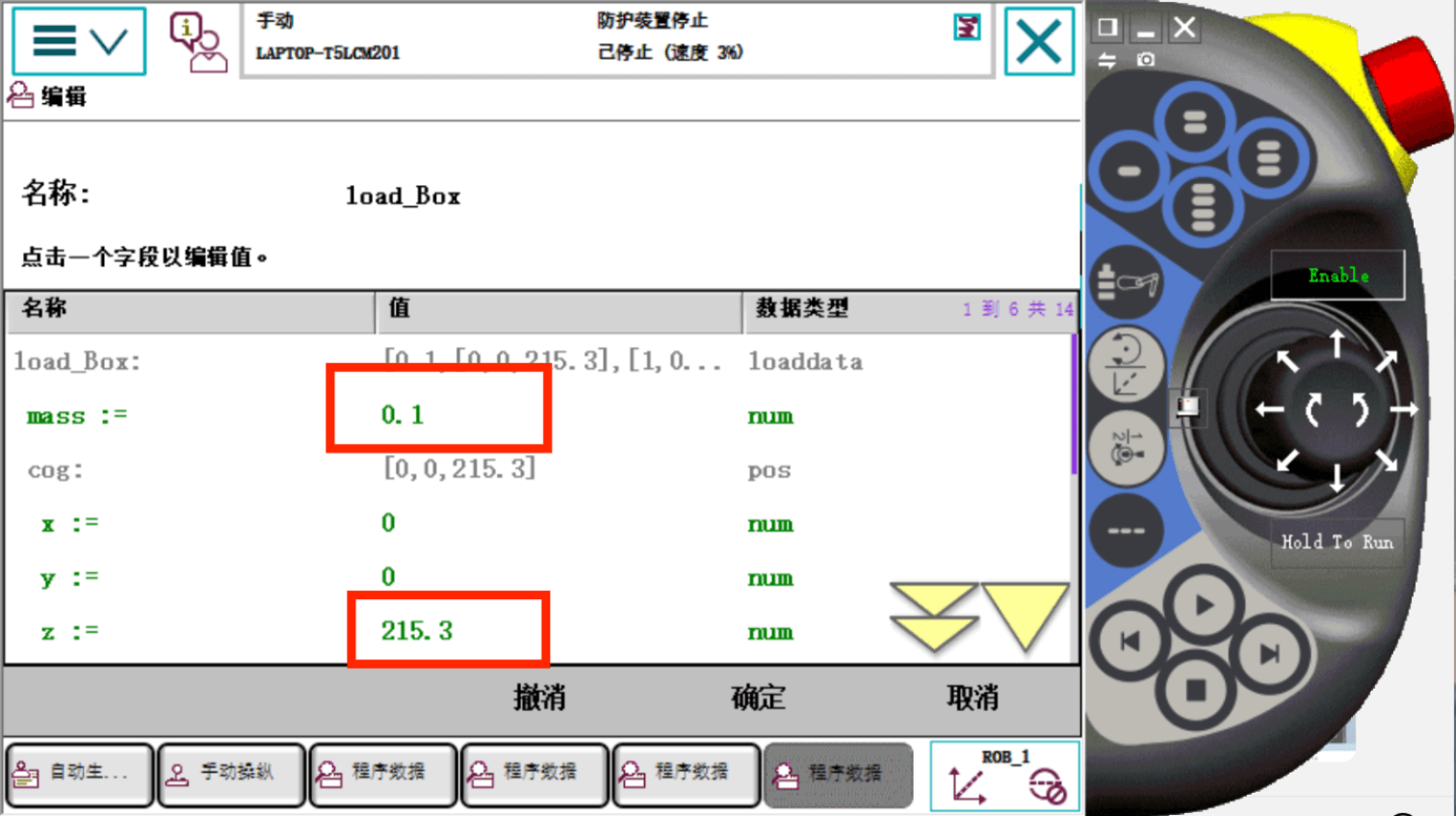

3. 有效载荷(loaddata)

定义:描述工具携带的负载特性

必须设置的参数:

-

mass:负载质量(kg)

-

cog:重心坐标(相对于工具坐标系原点,单位mm)

- cog.x, cog.y, cog.z

-

inertia:惯性矩(可选,复杂负载需要)

重要性:

-

直接影响机器人动力学计算

-

设置错误会导致:

-

过载报警

-

轨迹偏差

-

机械损坏

-

-

即使空载也要设置小质量(如0.1kg)

三、操纵杆控制技巧

1. 基本操作

-

握住操纵杆,按下使能键(Enabling Device)

-

轻微移动操纵杆控制速度和方向

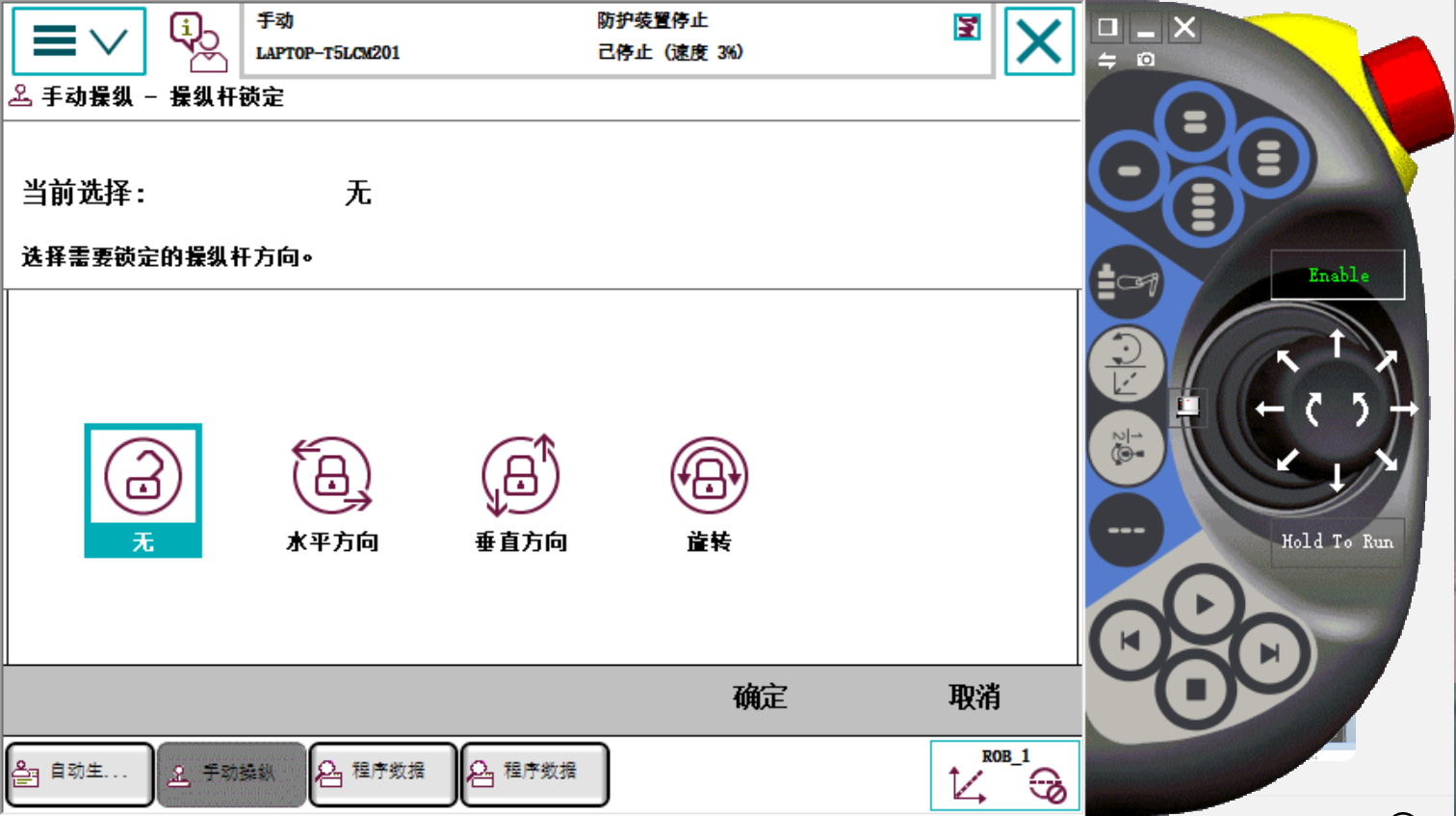

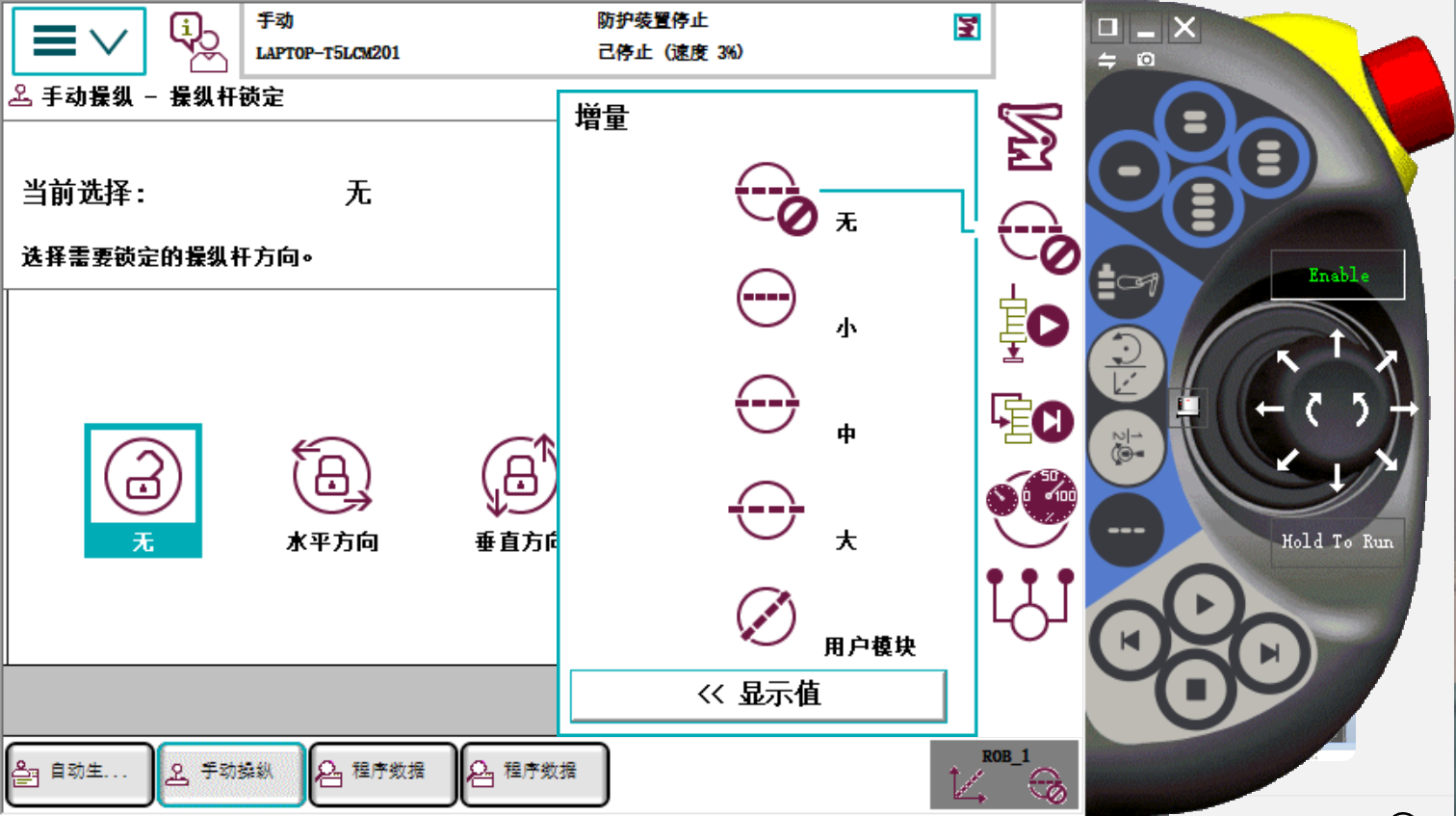

2. 锁定功能

如果操纵杆"斜着走"(有不需要的运动分量):

-

按锁定键(通常在示教器上)

-

选择锁定方向:

-

锁定水平分量(只允许垂直运动)

-

锁定垂直分量(只允许水平运动)

-

锁定旋转分量

-

3. 增量模式

-

小增量:微动模式,移动速度最慢,精度最高

-

中增量:中等速度

-

大增量:常规速度

-

无增量:连续运动

应用场景:

-

精确定位时用小增量

-

快速移动时用大增量 或无增量

四、程序编辑器结构

1. 层级结构

任务(Task)── 模块(Module)

├── 程序(PROC)

├── 功能(FUNC)

└── 中断(TRAP)2. 程序类型

| 类型 | 特点 | 用途 |

|---|---|---|

| 程序(PROC) | 可执行的主程序 | 动作序列、逻辑控制 |

| 功能(FUNC) | 有返回值 | 计算、转换、判断 |

| 中断(TRAP) | 触发式执行 | 紧急停止、信号响应 |

3. 常用程序数据

| 数据类型 | 用途示例 |

|---|---|

| clock | 计时、计算周期时间 |

| intnum | 中断标识,处理外部中断 |

| loaddata | 有效载荷参数 |

| num | 数值存储、计算 |

| robtarget | 机器人目标位置(含坐标和姿态) |

| speeddata | 运动速度(vmax, fine等) |

| string | 文本信息 |

| tooldata | 工具参数 |

| wobjdata | 工件坐标系 |

4. 存储类型

-

变量(VAR):程序内局部变量,值不保留

-

可变量(PERS):永久存储,程序重启后值保留

-

用于需要修改的目标点位

-

用于程序计数 、状态标志

-

-

常量(CONST):不可更改的固定值

五、运动指令要点

1. 基本指令

MoveJ pHome, vmax, z50, tool1; // 关节运动

MoveL pPick, v500, fine, tool1\WObj:=wobj1; // 直线运动

MoveC p1, p2, v500, z10, tool1; // 圆弧运动2. 关键参数

-

速度:vmax(最大速度),v500(500mm/s),自定义speeddata

-

区域数据:

-

fine:精确到达

-

z50:区域半径50mm(近似到达)

-

-

工具:必须正确定义载荷

-

工件坐标:\WObj:=wobj1(可选,默认大地坐标系)

3. 常用函数

-

Offs():位置偏移

MoveJ Offs(pPick, 0, 0, 100), vmax, z50, tool1; -

RelTool():相对工具坐标系偏移

-

CalcRobT():计算目标点

六、中断处理(基于仿真经验)

1. 中断设置步骤

-

定义中断数据:

VAR intnum int1; -

连接中断信号:

CONNECT int1 WITH tRoutine; -

启用中断:

ISignalDI di1, 1, int1; -

编写中断程序:

TRAP tRoutine -

在中断程序中处理响应

2. 输入输出监控

-

主菜单 → 输入输出 → 视图

-

可实时查看数字输入/输出(DI/DO)状态

-

可模拟触发信号进行测试

七、编程规范与建议

1. 命名规范

-

变量名:小写字母开头,有含义

- 例如:

pHome(回原点位置),gripOpen(夹爪打开状态)

- 例如:

-

程序名:r开头表示例行程序

- 例如:

rPickPart,rPlacePart

- 例如:

2. 程序结构

MODULE MainModule

! 常量定义

CONST num height:=100;

! 可变量定义(保留值)

PERS robtarget pCurrent;

! 程序数据定义

VAR speeddata slow:=v200;

PROC main()

! 初始化

rInitialize;

WHILE TRUE DO

! 主循环

rPickPart;

rPlacePart;

ENDWHILE

ENDPROC

PROC rInitialize()

! 回原点

MoveJ pHome, vmax, fine, tool0;

ENDPROC

ENDMODULE3. 安全注意事项

-

运动前:确认工具、载荷、工件坐标设置正确

-

调试时:先低速测试,逐步提高速度

-

自动运行时:确保工作区域安全

-

修改位置后:先单步运行测试

八、快速排错指南

| 问题现象 | 可能原因 | 检查点 |

|---|---|---|

| 机器人不动 | 使能键未按下/模式错误 | 状态栏、使能键 |

| 轨迹偏差 | 工具/工件坐标错误 | tooldata, wobjdata |

| 过载报警 | 有效载荷未设置/错误 | loaddata中的mass和cog |

| 位置不准 | 增量模式设置太小 | 增量模式选择 |

| 程序报错 | 语法错误/变量未定义 | 程序编辑器错误提示 |

九、学习路径建议(基于本人浅薄的经验,仅供参考)

-

第一阶段(基础):

-

掌握单轴/线性/重定位操作

-

学会设置工具、工件、载荷数据

-

理解三种坐标系差异

-

-

第二阶段(编程):

-

学会创建简单运动程序

-

掌握常用程序数据类型

-

理解变量/可变量/常量的区别

-

-

第三阶段(应用):

-

实现完整搬运/装配流程

-

使用中断处理信号

-

优化程序结构和效率

-

以上只是对ABB有一个简单的认识,具体还要实操来进行巩固。

最重要原则 :机器人是精密设备,操作前务必确认工具、载荷、工件坐标设置正确,从低速开始测试,安全第一!