前言

最近,巴西圣卡洛斯联邦大学的一支跨学科研究团队,在国际期刊《Advanced Engineering Materials》上发表了一项引人注目的研究。他们成功开发出一种两步制造法,将金属3D打印与聚合物渗透技术巧妙结合,创造出一种力学与磁学性能俱佳的螺旋晶格复合材料。

这项研究不仅为材料设计提供了全新思路,更可能为航空航天、高效电机、电磁兼容设备等领域带来新一代的"结构‑功能一体化"解决方案。

核心内容

该研究提出并验证了一种创新的"两步法"制造策略,成功制备出兼具优异力学性能与软磁特性的金属-聚合物复合晶格材料:

1.第一步:金属骨架的精密构建

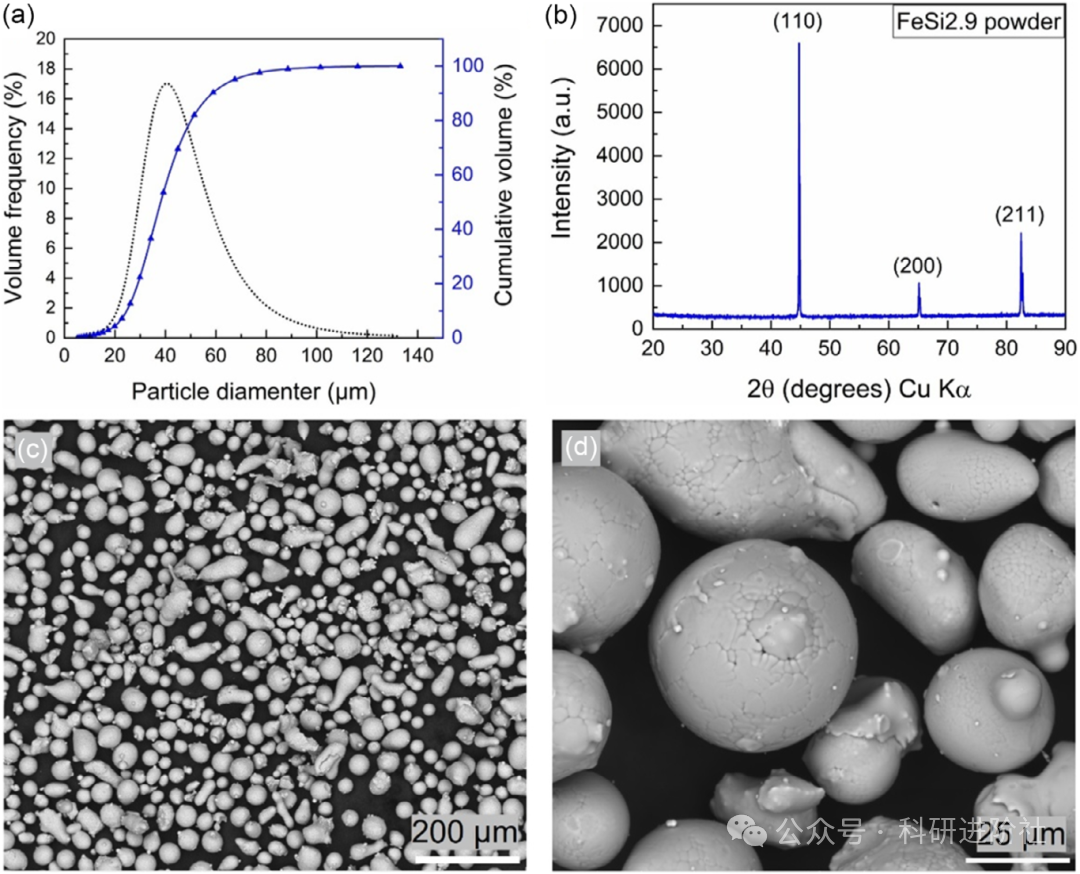

采用激光粉末床熔融技术,以FeSi2.9电工钢为原料,打印出不同晶胞尺寸(1mm与2mm)和致密度(70%与80%)的螺旋晶格结构。优化后的打印参数使材料相对密度超过99%,形成了具备连续贯通孔隙的轻质金属骨架。

2.第二步:聚合物的完全渗透

通过压力渗透工艺,将热固性酚醛树脂注入金属骨架的所有孔隙中,并在200°C下固化,形成金属与聚合物相互贯穿的三维复合结构。

3.性能表现

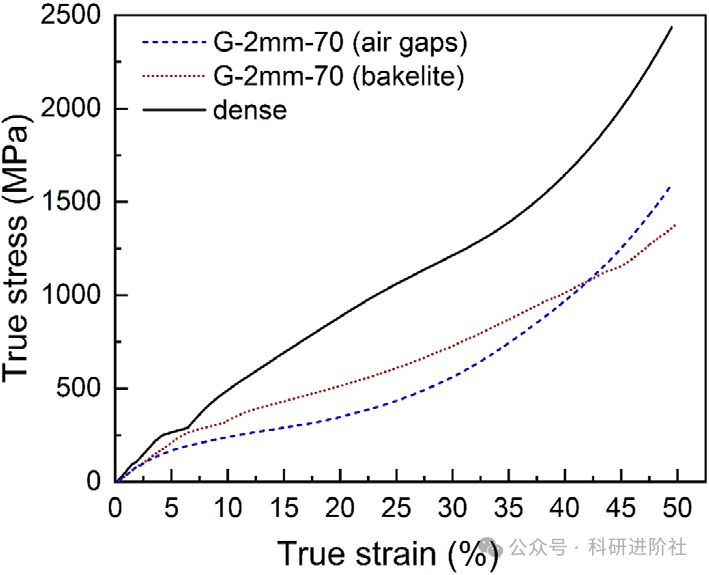

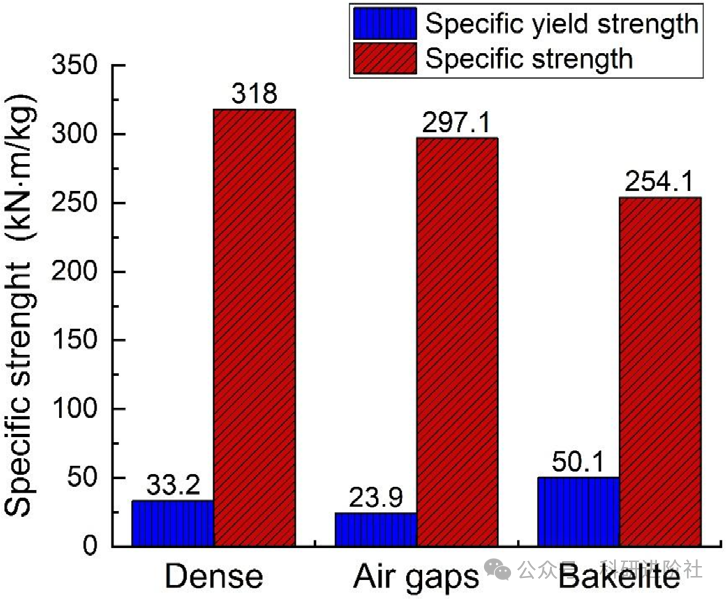

力学方面:聚合物渗透后的晶格结构压缩屈服强度达273.7MPa,高于同成分致密材料,且在60%应变下仍未发生断裂。

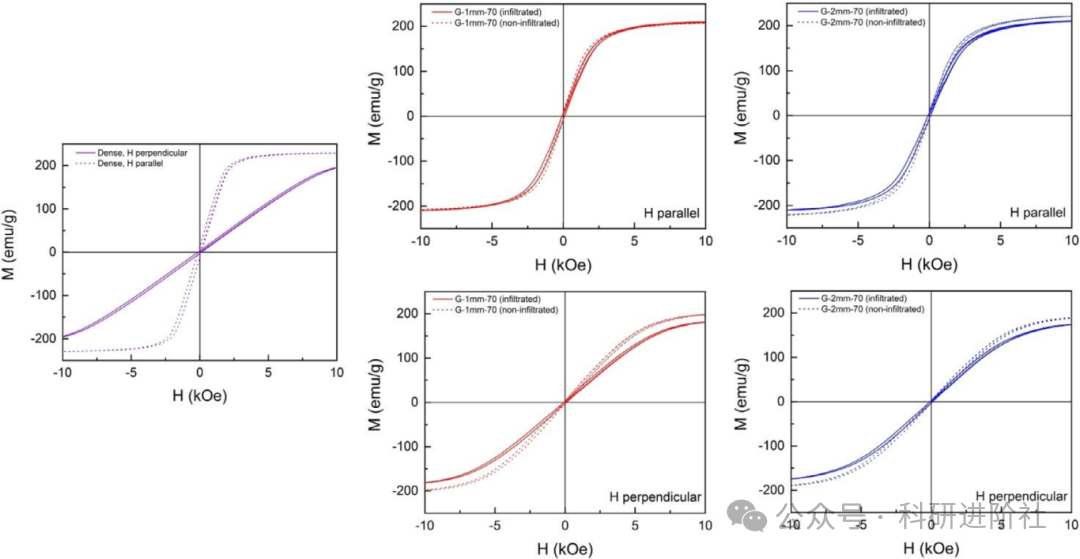

磁学方面:渗透过程未显著改变FeSi2.9固有的软磁性能,饱和磁化强度保持在较高水平,材料表现出与打印织构相关的磁各向异性。

研究意义

1.开辟了材料设计新路径

该方法将宏观结构设计与微观材料复合分离,使科研人员能够像"搭积木"一样,独立优化金属骨架的几何形状和聚合物填充物的性能,为实现更复杂的功能集成打开了大门。

2.解决了轻量化与高性能的矛盾

在航空航天、新能源汽车等领域,减重与提升性能往往是"鱼与熊掌"。该研究提供了一种新思路:通过精巧的微观结构设计,而非单纯寻找新物质,来实现性能突破。

3.为下一代电磁器件奠定基础

兼具良好力学性能和软磁特性的材料,是开发更紧凑、更高效电机和变压器的关键。这种复合材料有望用于制造集成散热、减振和电磁屏蔽功能的轻量化结构件,推动器件向小型化、智能化发展。

4.制造工艺具备实用潜力

所采用的3D打印和压力渗透技术均相对成熟、可控,从实验室走向产业化的路径较为清晰,具备较强的工程转化前景。

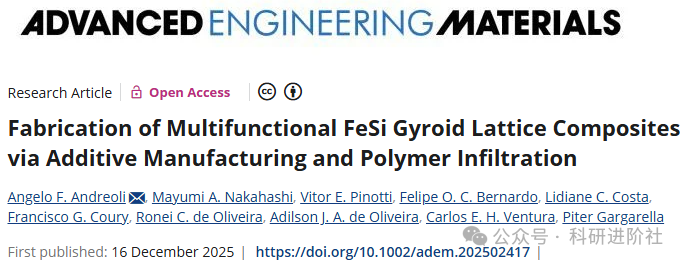

图1.a)具有高斯曲率特征的螺旋结构三维示意图;b)单元尺寸为2 mm、致密度为80%的螺旋晶格CAD模型

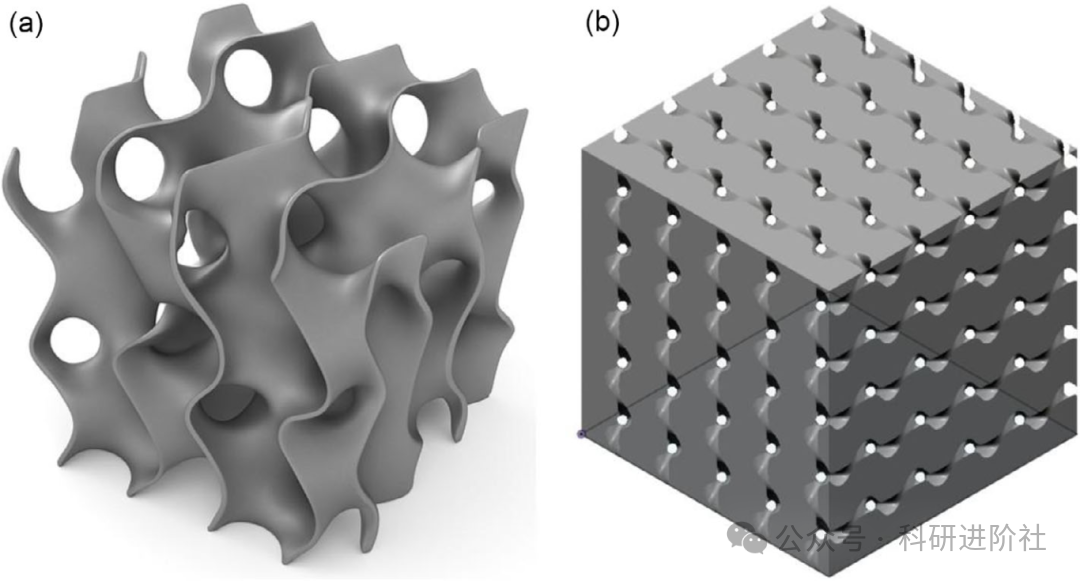

图2.气雾化FeSi2.9粉末表征

图3.LPBF成形FeSi2.9样品的微观结构与工艺分析

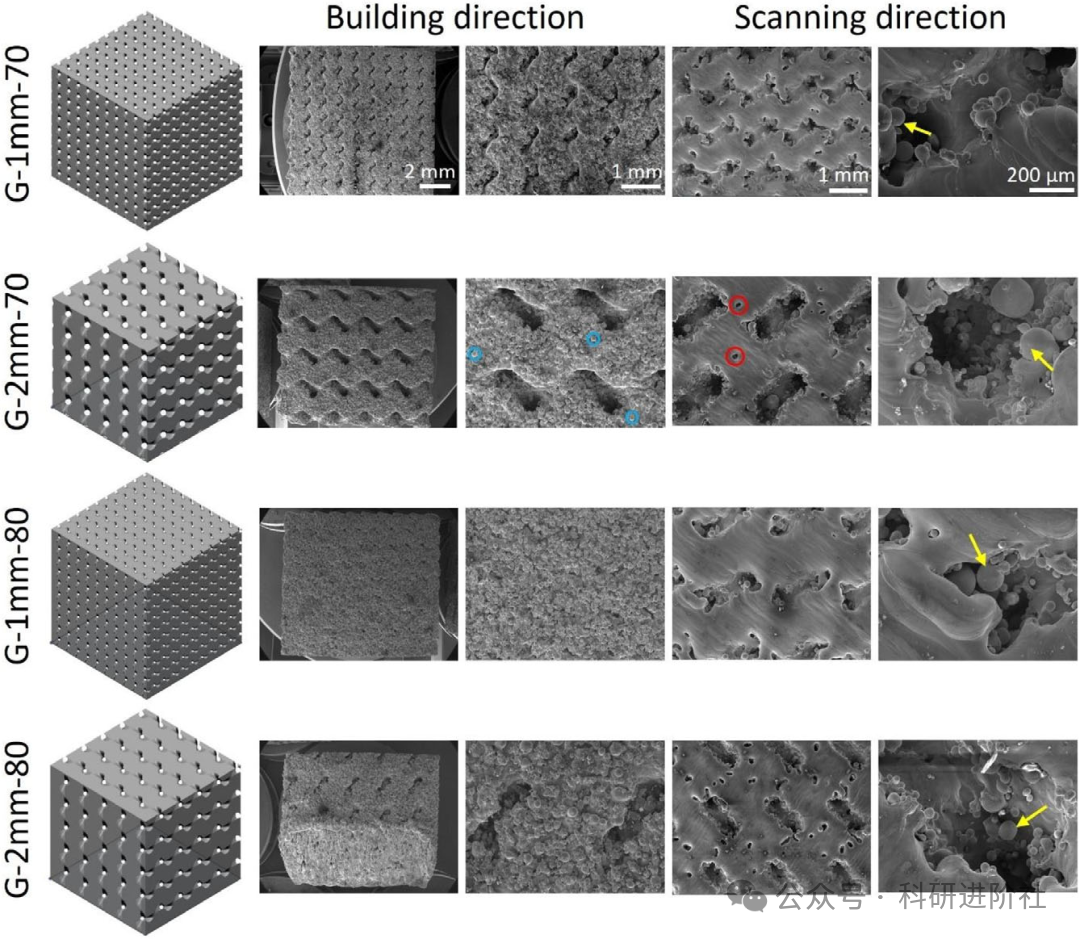

图4.通过LPBF制备的螺旋晶格结构外表面SEM图像

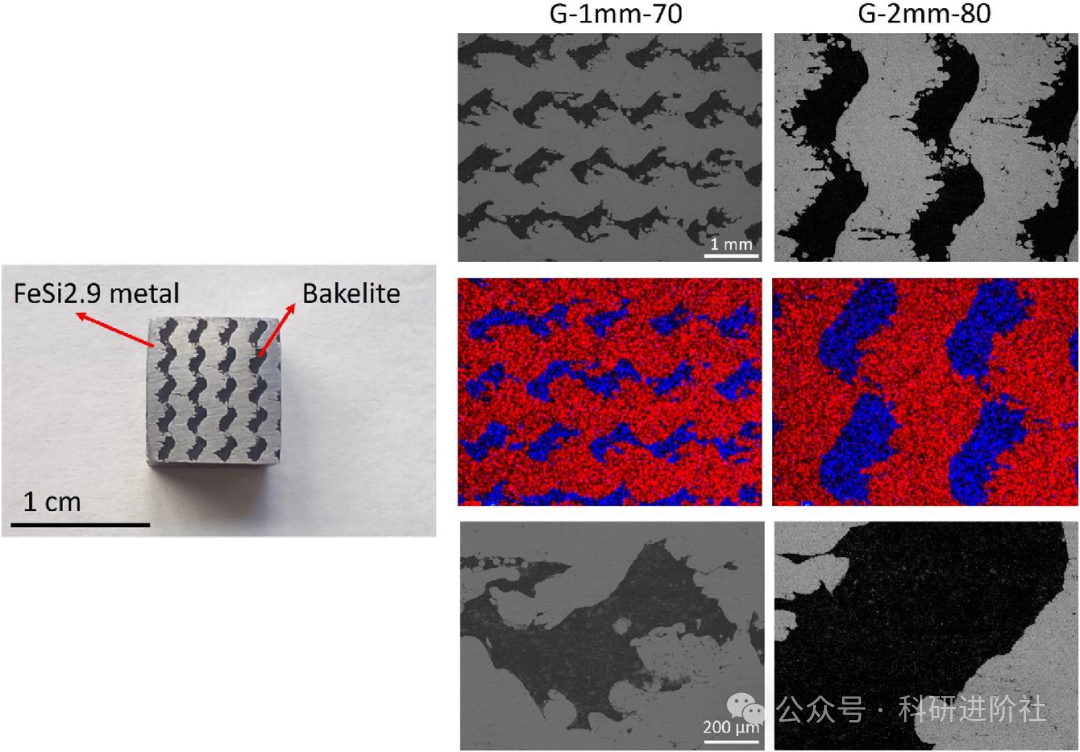

图5.经酚醛树脂渗透的晶格结构样品外表面SEM图像(BSE模式)

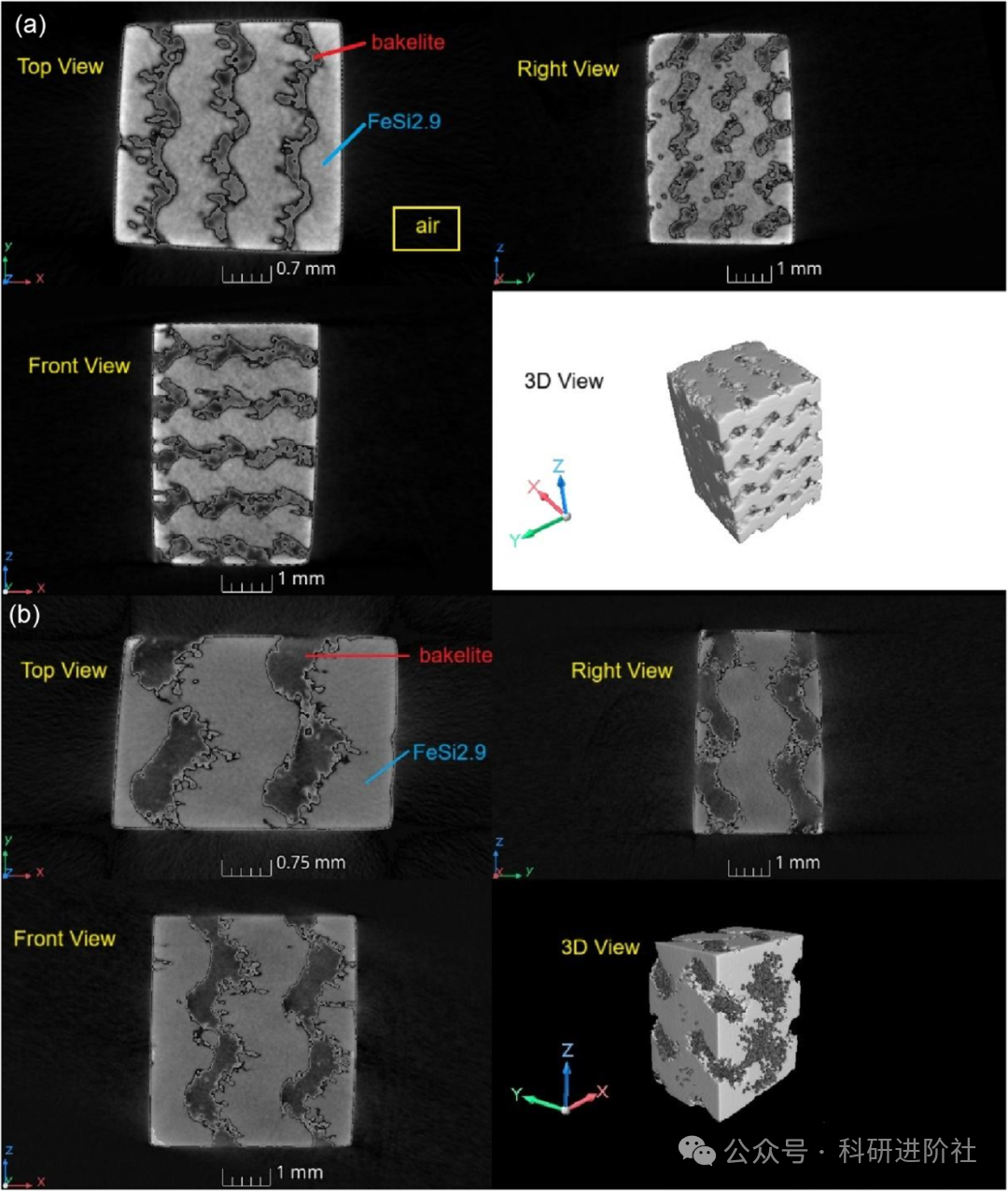

图6.通过LPBF制备并经酚醛树脂压力渗透的FeSi2.9螺旋晶格结构的微计算机断层扫描图像

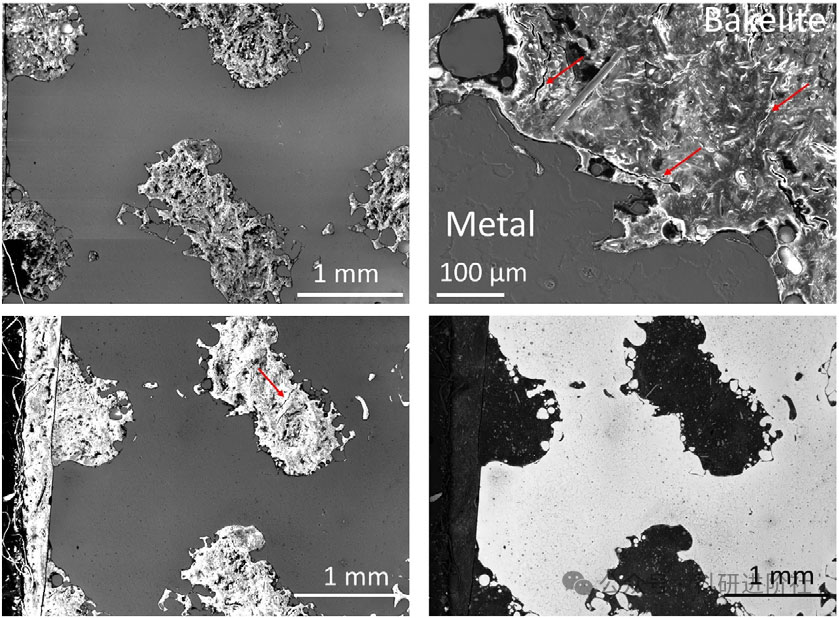

图7.FeSi2.9金属与酚醛树脂聚合物之间的界面

图8.打印态FeSi2.9螺旋晶格结构(未渗透,虚线)与酚醛树脂渗透后(已渗透,实线)的H×M磁滞曲线。最后一行为致密样品的磁滞回线,以供对比

图9.FeSi2.9打印晶格结构与致密样品的准静态单轴压缩真实应力-真实应变曲线

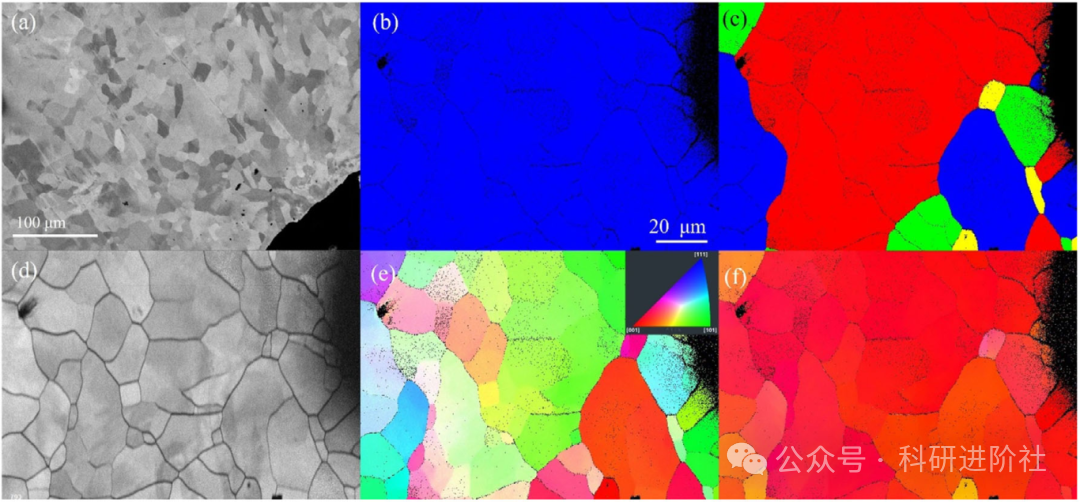

图10.通过LPBF打印的晶格结构FeSi2.9合金的微观结构

图11.FeSi2.9合金致密样品、开孔晶格结构及酚醛树脂填充晶格结构的比屈服强度与比强度

【注】小编水平有限,若有误,请联系修改;若侵权,请联系删除!