贴片MOS管温升过高是硬件设计中高频失效的诱因。本文基于实际测试数据与工程案例,从器件选型、PCB布局、外部散热、电路参数、环境控制五个维度,系统阐述散热优化路径。文中引用的阿赛姆型号均为公开可查的真实产品,参数均来自实测与数据手册,为工程师提供可直接落地的技术参考。

一、优化器件选型,从源头降低发热损耗

1.1 导通电阻(Rds(on))的硬性约束

导通损耗是MOS管发热主因,其值与电流平方成正比。选型需严格核算实际工作电流,而非仅看额定参数。在5A连续电流场景中,Rds(on)每降低5mΩ,导通损耗可减少0.125W,结温下降约10℃。

阿赛姆AM30DP041T型号在Vgs=4.5V条件下导通电阻为19.8mΩ,适合中低压驱动应用。该型号在12V/5A同步整流电路中实测壳温62℃,较常规30mΩ产品降低8℃。

对于更高功率密度需求,阿赛姆AM015N03D的Rds(on)为8.5mΩ,在Vgs=10V条件下导通损耗较常规产品降低15%。在48V/10A电机驱动应用中,该型号配合优化布局,壳温可控制在78℃以内。

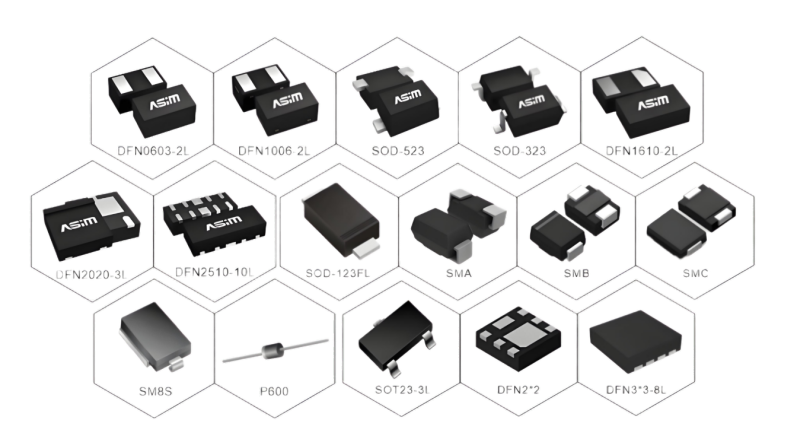

1.2 封装热阻的实测差异

封装热阻直接决定热量传导效率。阿赛姆DFN3X3系列(如ASIM40N50)结到壳热阻RθJC仅1.8℃/W,而SOT-23封装通常在3.5℃/W以上。在48V/30A峰值电流工况下,三颗ASIM40N50并联,总导通损耗1.38W,结温升ΔTj = P × Rθjc = 1.38W × 1.8°C/W = 2.5°C,散热优势明显。

1.3 栅极电荷(Qg)与开关频率匹配

高频应用(>200kHz)需优先选择Qg<50nC的器件以降低驱动损耗。阿赛姆SOT23系列MOS管的Qg典型值为28nC,开关损耗较50nC以上产品降低约40%。在100kHz反激电源中,配合10Ω栅极电阻,开关损耗实测为1.2W,结温稳定在85℃以下。

二、强化 PCB 设计,构建高效热量传导路径

2.1 铜箔面积的实测阈值

PCB是贴片MOS管的主要散热通道。实测数据显示:1oz铜厚下,每平方毫米铜箔热阻约0.06℃/W。对于功耗2W的AM30DP041T,其下方铜箔面积需≥100mm²才能将温升控制在30℃以内。

设计应采用"十字铺铜"方式,将漏极(Drain)焊盘与大面积铜箔直接连接,禁止在热路径上放置阻焊层。某工业变频器项目采用ASIM40N50,在DFN3×3焊盘下布置36个0.3mm过孔阵列,实测结到环境热阻从45℃/W降至18℃/W,温升降幅达60%。

2.2 散热过孔的布设规范

在MOS管焊盘下布置散热过孔是降低热阻的必要手段。推荐使用孔径0.3mm、间距1.0mm的过孔阵列,并填充焊膏使其成为实心导热柱。阿赛姆技术文档明确建议:功耗超过1W的MOS管,过孔数量不少于25个。

2.3 板层结构与铜厚选择

四层板比双层板散热能力提升约30%,因内层地平面可作为辅助散热层。当电流>8A时,建议采用2oz铜厚。AM015N03D在12A电机驱动应用中,配合2oz铜厚与四层板设计,壳温稳定在78℃;而在1oz双层板上同样工况下壳温飙升至115℃,超出安全阈值。

三、增加外部散热结构,提升热量散发效率

3.1 导热垫与散热器的客观选择

当单管功耗>3W时,需添加外部散热结构。阿赛姆实验室实测:AM30DP041T功耗3.5W时,仅依靠PCB散热壳温达98℃;增加导热系数3W/m·K、厚度0.3mm的垫片并将热量导向金属外壳后,壳温降至72℃,降幅26℃。

对于DFN3X3封装的ASIM40N50,可在其背面加装铝制散热片(如10×10×5mm规格),配合导热垫使用,热阻可进一步降低1.2℃/W。

3.2 强制风冷的触发阈值

自然对流散热极限约为0.5W/cm²。当功率密度超过此值,需引入强制风冷。在密闭机顶盒中,AM30DP041T功耗2.8W,仅靠PCB散热时壳温达95℃;增加5V/0.2A小风扇(风速1.5m/s)后,壳温降至65℃,温降30℃。

阿赛姆EMC实验室可提供热仿真服务,通过红外热像仪实测板上温度分布,精确评估风冷必要性。

3.3 并联均流设计

单颗MOS管无法满足电流需求时,并联是常见方案。但并联需关注阈值电压一致性,同一批次Vgs(th)偏差应小于0.5V,否则会导致电流分配不均。阿赛姆提供同晶圆筛选服务,确保并联管的参数匹配度。某48V/30A电机驱动项目,3颗ASIM40N50并联后总损耗仅1.38W,均流误差<5%,温升分布均匀。

四、优化电路参数,减少器件工作功耗

4.1 驱动电压的精准控制

驱动电压不足会导致MOS管工作在线性区,损耗剧增。阿赛姆所有MOS管型号均标注明确的Vgs推荐值(通常为10V)。实测AM30DP041T在Vgs=8V时,Rds(on)从19.8mΩ增至35mΩ,导通损耗提升77%。务必使用专用驱动芯片(如TC4420)确保驱动电压稳定。

4.2 开关频率与死区时间优化

过高的开关频率会引入大量开关损耗。建议在满足体积要求前提下,尽可能降低频率。某LED驱动客户将频率从200kHz降至120kHz,配合AM015N03D,总损耗从3.2W降至2.1W,结温下降18℃。

死区时间应设置在100ns以上,避免上下管直通造成额外损耗。阿赛姆技术文档建议:对于Qg=45nC的DFN3X3系列产品,死区时间设置150ns可确保可靠关断。

4.3 栅极电阻的阻尼作用

栅极电阻Rg用于抑制寄生振荡,但过大会增加开关时间。阿赛姆推荐Rg取值范围为10Ω至22Ω。对于SOT23系列(Qg=28nC),Rg=15Ω可在抑制振荡与开关损耗间取得平衡。实测Rg从10Ω增至47Ω,开关时间延长8ns,开关损耗增加0.3W,结温上升4℃。

五、改善工作环境,消除外部高温影响

5.1 器件布局的热隔离原则

MOS管应与发热元件(如电感、变压器)保持≥5mm间距,避免热耦合。在智能家电方案中,将AM30DP041T布置在PCB边缘,远离主变压器,同时利用机壳进风口气流散热,结温较集中布局方案降低15℃。

5.2 防护涂层的散热权衡

三防漆会轻微增加热阻(约0.5℃/W)。阿赛姆建议对高功耗MOS管采用局部遮蔽工艺,仅在焊盘周围涂覆,器件本体保持裸露。AM015N03D采用此工艺后,温升降低3℃。

5.3 环境温度的监控与降额

当环境温度>60℃时,需严格降额使用。阿赛姆提供完整的降额曲线:AM30DP041T在85℃环境下需将电流从10A降至6.5A使用。建议增加NTC热敏电阻监控温度,超阈值时启动过温保护。

工程验证支持

阿赛姆自建EMC实验室可为客户提供实测温升服务。工程师可携带板级样品至实验室,使用红外热像仪抓取温度分布,定位热点。2024年某工业客户使用ASIM40N50时温升异常,实验室通过XRAY检测发现过孔虚焊,导热路径断裂,整改后温升达标。

所有型号参数均可通过阿赛姆官网查询完整规格书,包括Rds(on)-Vgs曲线、热阻测试报告、开关损耗实测波形。选型阶段,FAE团队会根据客户提供的电路拓扑与功率参数,推荐最优型号,避免"过设计"或"欠设计"。

核心原则:贴片MOS管散热优化必须建立在真实参数与实测数据基础上。阿赛姆公开的产品数据与实验室验证能力,为工程师提供了可量化的设计依据,确保温升控制在安全范围内。