芯片是人类科技的精髓,也被称为现代工业皇冠上的明珠。

芯片的基本部件是晶体管。晶体管的基本工作原理其实并不复杂,但是当你把几百亿个晶体管塞进一个指甲大小的区域时,它就不再简单了。它甚至可以被认为是人类历史上最复杂的工程壮举之一,无一例外。

在接下来的一段时间里,我将通过一系列文章来介绍芯片制造工艺。

今天的文章将首先谈谈晶圆制造。

- 主要阶段和分工

在介绍晶圆之前,让我先介绍一些芯片制造的背景知识。

芯片制造涉及数百道工序。我们最初可以将它们分为四个主要阶段:芯片设计、晶圆制备、芯片制造(前端)和封装/测试(后端)。

我们经常听到诸如 Fabless、Foundry 和 IDM 之类的术语。这些术语与芯片行业的分工密切相关。

一般来说,业内一些公司只专注于芯片设计,不从事制造、封装或测试。这些公司被称为 Fabless,例如高通、英伟达、联发科和(以前的)华为。

还有一些公司专门从事芯片生产,但没有自己的品牌芯片。这些公司被称为晶圆代工厂,晶圆代工厂。

最著名的代工厂是台湾的台积电。中芯国际、联电、华虹集团也属于代工类别。

芯片制造比芯片设计更难。我国许多公司拥有先进的芯片设计能力,但找不到代工厂生产芯片。因此,所谓的"瓶颈"通常是指芯片制造工艺。

fab厂生产的芯片通常称为裸die。裸die不能直接使用,需要经过封装、测试等步骤。专门从事封装和测试的公司称为 OSAT(外包半导体组装和测试)。

当然,一些晶圆代工厂也有自己的封装和测试设施,但它们通常不如OSAT灵活和高效。业内知名的OSAT厂商包括ASE、JCET、UTAC、Amkor等。

最后,还有 IDM。

IDM 代表集成设备制造商。一些公司负责芯片设计、晶圆生产和封装/测试,从头到尾做所有事情。这些公司被称为 IDM。

全球拥有这种能力的公司并不多,包括英特尔、三星、德州仪器和意法半导体。

IDM看似无所不为,实力强大,但实际上,芯片行业过于庞大,专业分工才是趋势。Fabless + Foundry 模式在专业性、效率和盈利能力方面具有明显的优势。

AMD 曾经是 IDM,但后来转向 Fabless 模型。在剥离晶圆代工厂后,它转型为全球五大晶圆代工厂之一的 GlobalFoundries。

- 晶圆制备

首先,让我们从最基本的过程开始:晶圆制备。

我们常说芯片是由沙子制成的。事实上,这主要是因为沙子中含有大量的硅(Si)元素。

硅是地壳中第二丰富的元素,仅次于氧。

硅存在于沙子中,但纯度低,以二氧化硅 (SiO2) 的形式存在。我们不能只抓一把沙子来提取硅。通常,选择硅含量较高的石英砂矿石。

第一步:脱氧纯化。

将石英砂材料放入炉中,加热至1400°C以上(硅的熔点为1410°C)。与碳源发生化学反应,产生高纯度(98% 以上)冶金级硅 (MG-Si)。

接下来,通过氯化和蒸馏工艺进一步纯化硅,得到更高纯度的硅。

这种硅材料不仅用于半导体芯片制造,还用于光伏产业(太阳能发电)。

在光伏行业,硅的纯度要求为99.9999%至99.999999%,即4至6个九,称为SG-Si(太阳能级硅)。

在半导体芯片行业,纯度要求更为极端,从99.99999999%到99.9999999999%,或者9到11个9。这种用于半导体制造的硅称为电子级硅 (EG-Si),平均每百万个硅原子只允许一个杂质原子。

第 2 步:拉单晶硅(铸锭)。

提纯后得到的硅是多晶硅。下一步是将其变成单晶硅。

简单来说,单晶硅具有完美的晶体结构和优异的性能。多晶硅晶粒大而不规则,缺陷多,性能相对较差。因此,高端芯片主要采用单晶硅,而多晶硅则用于光伏应用。

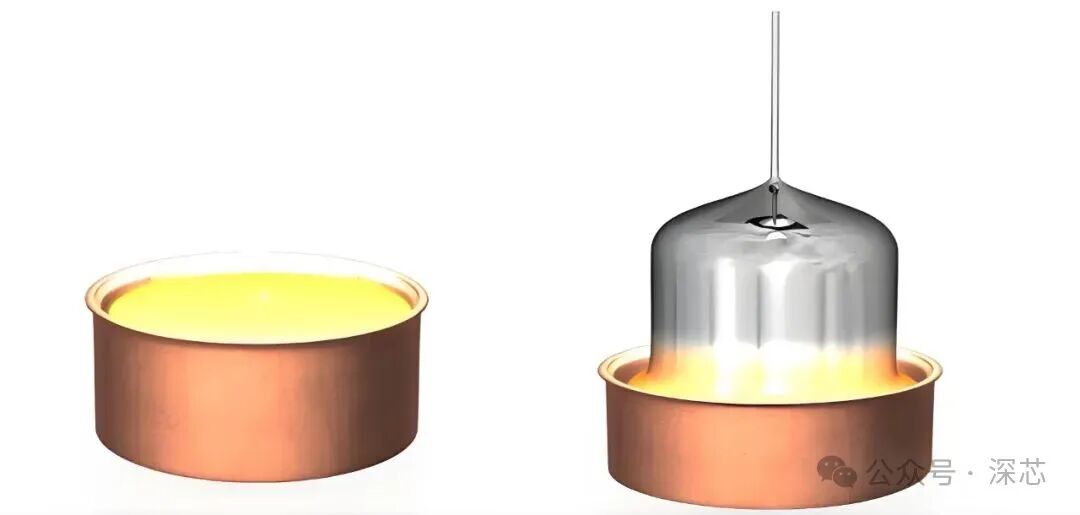

将多晶硅变成单晶硅的主流方法是直拉法(又称拉法)。

首先,将高纯度多晶硅加热熔化,形成液态硅。

然后,将单晶硅的小种子晶体浸入硅熔体中。

接下来,将种子晶体缓慢旋转并向上拉。硅熔体在向上拉动时凝固成固体硅柱,离开液面的硅原子有序排列,形成单晶硅柱。

(注意:拉动速度各不相同。最初,晶体以每分钟 6 毫米的速度拉动约 10 厘米,因为晶体结构因热冲击而不稳定,容易产生缺陷。10厘米后,拉动速度减慢,以确保更好的质量。

拉拔速度和温度控制极大地影响硅锭的质量。铸锭的直径越大,速度和温度控制需要越精确。

最后,拉出直径约30厘米、长度1至1.5米的圆柱形硅锭。这种硅锭称为晶锭,也称为硅锭。

第 3 步:晶圆切割。

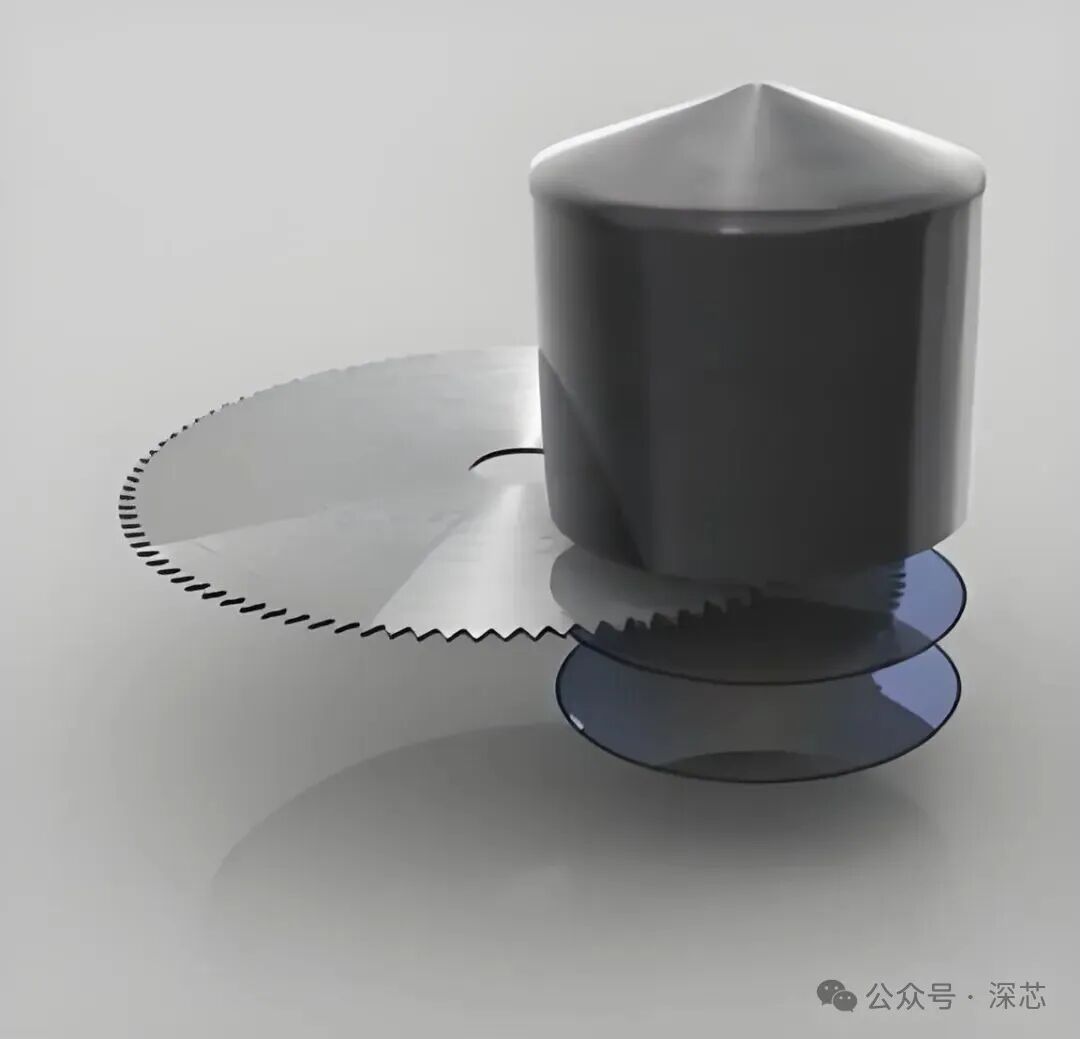

拉出的硅锭被切掉头部和尾部,然后切成特定厚度的薄晶圆。

切割硅片的主流方法是使用多线锯,线材上有金刚石颗粒,将硅锭切割成多个段。这种方法效率高,材料损失低。

有时,也使用内圆锯。该锯具有镀金刚石的内部圆形刀片,可旋转以切片硅锭。内圆锯具有更高的切割精度和速度,适用于高质量的晶圆切割。

硅片易碎,因此切割过程需要非常小心地处理,严格控制温度和振动。切割液,无论是水基还是油基,都用于冷却、润滑和去除切割过程中产生的碎屑。

第 4 步:边缘研磨、抛光和清洁。

切割的硅片被称为"裸晶圆",具有非常粗糙的表面和残留的切割液和碎屑。因此,它们需要经过边缘研磨、抛光、清洁等工艺,才能获得光滑、镜面般的表面。

边缘研磨是用研磨机完成的,以使晶圆的锋利边缘变圆。这降低了由于高纯度硅的脆性而导致的破损风险。

抛光是为了使晶圆表面光滑,使其平整并减少机械缺陷。

抛光后,将晶圆蚀刻在亚硝酸和乙酸的混合物中,以去除表面的任何微裂纹或损坏。然后在一系列超纯RO/DI水浴中清洗晶片,以确保其清洁度。

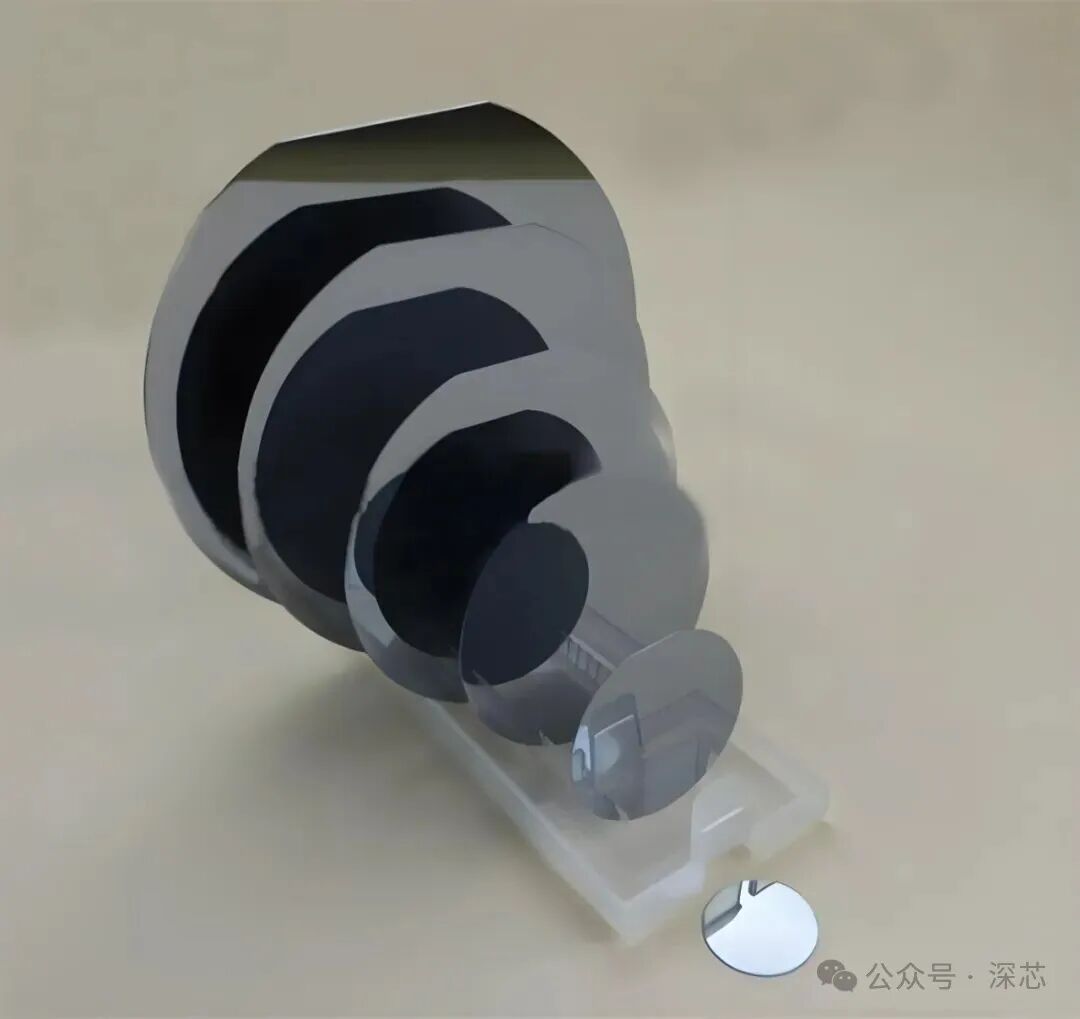

晶圆通过化学机械抛光(CMP)工艺进一步抛光。

在化学反应阶段,抛光液中的化学物质与晶圆材料发生反应,产生易于去除或软化材料表面的化合物。

在机械研磨阶段,抛光垫和抛光溶液中的磨料颗粒用于对晶圆表面进行机械研磨,去除化学反应阶段形成的化合物和其他杂质。

在CMP工艺中,首先将晶圆固定在抛光机的晶圆支架上。抛光溶液均匀分布在晶圆和抛光垫之间。然后机器施加适当的压力和转速来抛光晶圆。

CMP是芯片制造过程中常见的步骤(稍后会再次使用)。其核心目标是全局平面化,这意味着以纳米精度消除晶圆表面的高度差,例如不均匀的金属和介电层,为后续光刻工艺准备晶圆。

第 5 步:清洁。

抛光后,对晶圆进行彻底清洁,以去除任何残留的抛光液和磨料颗粒。

清洁通常涉及多个步骤,包括酸碱冲洗和超纯水冲洗。每个步骤还必须在洁净室环境中执行,以避免新的污染物附着在晶圆表面。

第 6 步:检查和分类。

抛光后的晶片,也称为抛光的晶片,最后用光学显微镜或其他检测设备进行检查,以确保晶片的表面平整度、材料去除、厚度和表面缺陷符合预期要求。

通过检验的晶圆将进入下一道工序,而不合格的晶圆将被返工或丢弃。

需要注意的是,在实际生产中,晶圆将具有平边(Flat)或缺口(Notch),以帮助在后续步骤中定位和晶体取向。此外,序列号将标记在晶圆的后边缘,以便进行材料跟踪。

- 关于晶圆的常见问题

现在晶圆准备工作已经完成,让我们回答一些关于晶圆的常见问题。

问题1:晶圆有多大?

成品晶圆有各种尺寸规格,如2英寸(50mm)、3英寸(75mm)、4英寸(100mm)、5英寸(125mm)、6英寸(150mm)、8英寸(200mm)和12英寸(300mm)。

其中,8英寸和12英寸晶圆是最常见的。

晶圆的厚度必须严格遵循 SEMI 规范等标准。例如,12英寸晶圆的厚度通常控制在775μm±20μm(0.775mm)的范围内。

晶圆越大,每片晶圆可以生产的芯片越多,每片成本就越低。

例如,使用8英寸和12英寸晶圆,在相同的工艺条件下,12英寸晶圆可以使用8英寸晶圆的两倍以上的表面积,其晶圆利用率比8英寸晶圆高出约2.5倍。

然而,晶圆越大,生产越难,需要更先进的技术、设备、材料和工艺。

12英寸晶圆在良率和难度之间取得了良好的平衡。

问题2:为什么晶圆是圆的?

首先,如前所述,从硅熔体中拉出的单晶是圆柱形的,因此切割后形成圆盘。

其次,圆柱形单晶硅锭更容易运输,减少因碰撞和碰撞造成的材料损失。

第三,圆形晶圆在制造过程中更容易均匀加热和冷却,减少热应力,提高晶体质量。

第四,制造圆形晶圆也有助于后续的芯片制造工艺。

第五,圆形晶圆在面积利用率方面具有优势。我们稍后会解释,许多芯片都是在晶圆上制造的。虽然芯片是方形的,但方形晶圆似乎更适合方形芯片(边缘没有浪费)。

然而,实际上,即使使用方形晶圆,有些边缘仍然无法使用。计算表明,圆形晶圆比方形晶圆产生的浪费更少。

问题3:晶圆必须由硅制成吗?

不一定。

硅并不是唯一可用于晶圆的材料。目前,半导体材料已经达到了第四代。

第一代半导体材料包括Si(硅)和Ge(锗)。第二代包括砷化镓(砷化镓)和InP(磷化铟)。第三代包括 GaN(氮化镓)和 SiC(碳化硅)。第四代包括AlN(氮化铝)、Ga2O3(氧化镓)和金刚石(C)。

然而,超过90%的芯片仍然使用半导体硅片作为衬底,因为它具有优异的半导体性能、丰富的储量和成熟的制造技术。