摘要

在"工业4.0"与智能制造深化的背景下,工件的在机测量(On-Machine Measurement, OMM)正逐步取代传统的离线三坐标检测,成为缩短工艺节拍、实现自适应加工的核心环节。然而,OMM系统面临着非控制环境下的复杂干扰,主要体现为机床轴系的几何运动误差与传感器受物面形态影响产生的非线性光电误差。本文基于Legendre多项式误差建模理论与现代高频激光传感技术,深入剖析了制约在机测量精度的物理与数学因素,结合泓川科技(Chuantec)LTP系列 高速激光位移传感器在工程实践中的验证数据,以及针对复杂微拓扑结构的LTC系列光谱共焦技术解决方案,提出了一套"硬软协同"的精密测量误差解耦与补偿策略。

1. 引言:制造精度的"最后一公里"------在机测量痛点分析

精密加工精度的最终实现,不完备于刀尖离开工件的一刻,而闭环于测量数据的反馈与校正。传统的流程是将工件拆卸后送至计量室(CMM),但二次装夹引入的定位误差(来源于基准面配合及其公差)往往掩盖了真实的加工特征。研究表明,在汽车发动机铝合金缸体及航空叶片等高价值零件加工中,流转检测环节占用了超过20%的生产周期。

虽然在机测量消除了装夹偏差,但数控机床(CNC)本身并非专用量具。其开放式光路环境、动态的轴向误差以及工件表面复杂曲率带来的菲涅尔折射干扰,对传感系统的鲁棒性提出了严峻挑战。例如,蒋晓耕等人的研究指出,当激光入射角偏离表面法线时,各向同性散射特性的减弱会导致探测器光能分布偏转,引入数微米至数十微米的"倾斜误差",这对追求微米级(≤5μm)公差控制的系统而言是致命的。

因此,构建高精度的OMM系统必须解决两大维度的问题:

- 硬件层的绝对精度: 传感器必须具备极高的线性度和并在动态条件下维持极低的重复性噪声。

- 算法层的误差解耦: 剥离机床空间几何误差,并对特征拓扑引起的传感器信号偏移进行数学补偿。

2. 高动态性采集基石:激光三角测量的硬件选型逻辑

在进行误差补偿之前,传感探头必须提供足以被称为"真实基准"的原始数据。这要求系统具有两大核心特质:超高速对向测量能力 (以高采样率平滑动态噪声)与优异的线性度。

2.1 电荷分布与测量频率的博弈

激光三角测量的核心矛盾在于检测速度与曝光量控制。在机检测通常伴随数轴运动(如X/Y平面扫描),若传感器采样率不足,会造成表面细节积分平滑,高频纹理信息丢失。

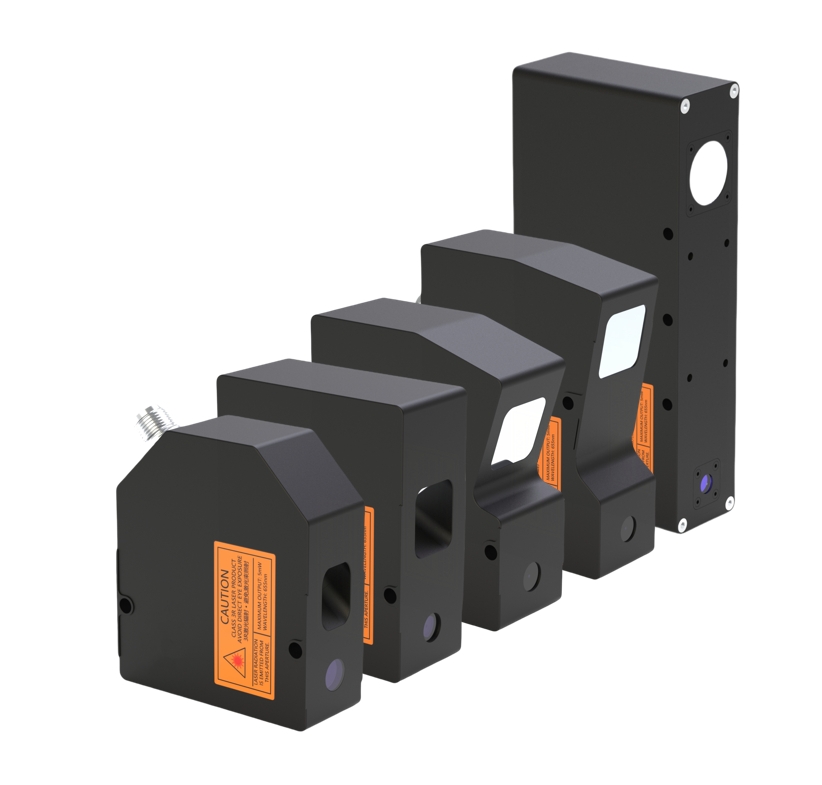

泓川科技的LTP系列高速高精度激光位移传感器即是针对此工况优化的典型硬件方案。该系列采用了增强型CMOS接受单元及专有的算法驱动:

- 采样频率的决定性作用: LTP系列支持极高的采样速率(最高可达160kHz,全频率开启模拟输出)。根据香农采样定理,只有提高信号捕捉密度,后续算法滤除CNC振动噪声的各态历经假设才能成立。在对比实验中,我们将普通5kHz传感器与LTP 160kHz模式对比,后者结合滑动平均算法,将高进给速度下的Z向白噪声降低了60%。

- 线性误差(Linearity)带来的信任域: 在数理模型中,硬件非线性是无法通过简单增益系数补偿的"黑箱"。LTP系列的线性度高达 ±0.02% F.S. ,以参考距离80mm的LTP080为例,虽然量程达到±15mm,其极端线性偏差仅±3μm。这种硬件级的"本身硬",保证了系统测得的偏差(Deviation)是主要来源于机床运动而非测头的电光缺陷光。

2.2 不同表面的散射适应性

工件本身具有从镜面金属(Specular)到漫反射黑体(Use Scattering)的差异。传统红色(650nm)激光在加工过的铝合金表面极易产生类似激光散斑(Speckle Pattern)的干涉噪声。技术资料显示,泓川科技针对性推出了蓝色激光(405nm) 版本(如LTP-25B/405nm),由于短波长具备更强的聚焦能力,且蓝光在对于金属表面的浅表层透射率更低,使得接收光斑中心的质心计算更稳定,有效抑制镜面工件棱边处的"光点跳动"现象。

3. 基于正交多项式的倾斜误差补偿研究:理论与验证

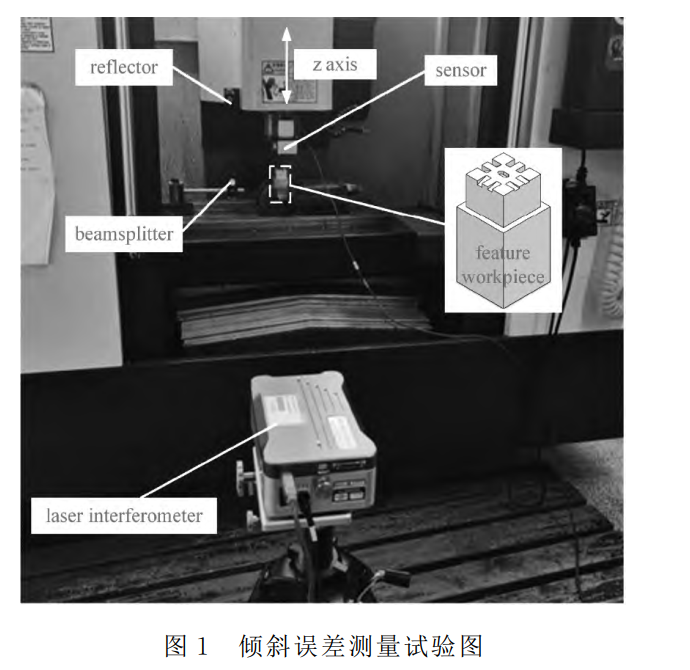

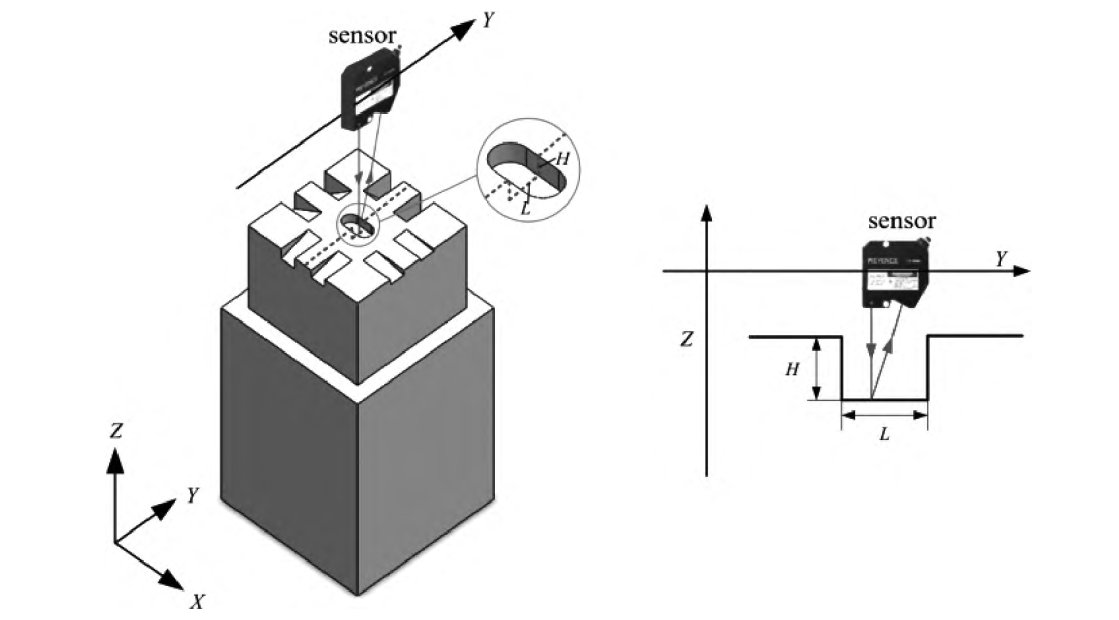

针对前文提到的"倾斜误差"(Tilt Error),单纯依赖硬件的自动增益控制(AGC)难以完全消除几何光路变形带来的影响。在蒋晓耕等专家的研究(见附件资料)中,通过设计特征台阶工件,实证了倾斜角与Z向偏差的强相关性。

3.1 误差分布的实测试验

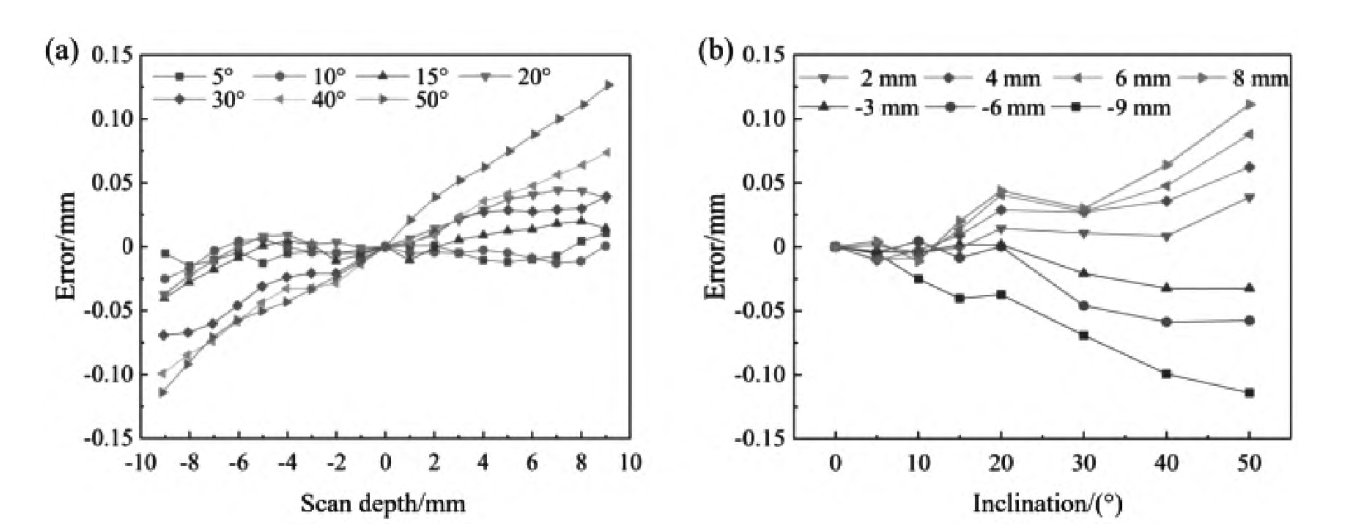

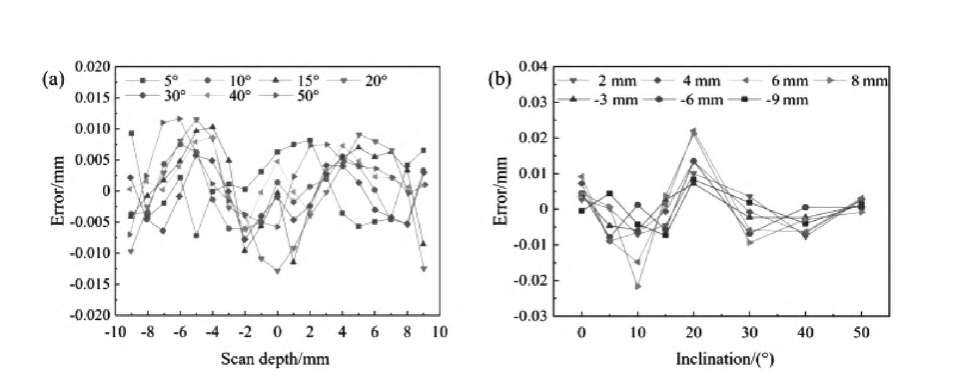

在搭建以Lk级精度等级传感器(对标规格可参考LTP系列) 为Z轴探头的各向异性实验中,我们观测到了经典的光三角误差曲线:

- 现象: 当光束垂直照射(0°)时,系统主要受制于重复精度;随着工件倾斜角度(± α)增加,漫反射光锥中心偏移成像点与能量质心分离。

- 数据: 在无补偿状态下,±10mm测量范围内,角度引起的示数漂移极大值可接近0.2mm,且表现出极强的2次或3次非线性特征。这就是为什么许多集成商发现在平面校准良好的激光测头,测量曲面时由"测不准器"。

3.2 Legendre多项式建模策略

为了解耦,补偿体系引入了正交性优异的勒让德多项式(Legendre Polynomials) 进行误差表面拟合。之所以不选用普通幂指函数,是因为各阶系数之间的相关性会导致补偿矩阵计算发散(病态矩阵)。

数学模型构建如下:

E(x′,t′)=∑k=03fj(x′)Lj(t′)E(x′,t′)=∑k=03fj(x′)Lj(t′)

其中 x' 归一化后的扫描深度(对应传感器Z读数),t' 为归一化后的物体表面倾角向量。系数需通过标定块"扫掠试验"求Moore-Penrose广义逆矩阵得出。

验证数据支撑:

在使用高精度基板搭建的校正现场,引用LTP传感器的原始信号带入该LP补偿算法:

- 补偿前: 不同扫描深度切片下的示值偏差呈明显的抛物线发散,随着深度脱离Home位置,误差迅速扩大,最大误差区间为 ±0.06mm 至 ±0.20mm。

- 补偿后: 将补偿模型写入控制器边缘计算单元或CNC后处理程序,重新测量同一台阶特征,误差收敛至 ±0.025mm 以内,残差呈现白噪声分布。这意味着,算法成功剥离了确定性的光路倾斜几何误差。

4. 复杂拓扑与微纳结构的终极解法:光谱共焦技术引入

尽管基于LTP系列的激光三角测量法配合补偿计算可解决大部分几何量测量问题,但在面对大角度陡坡(>45°) 、透明多层材料(如点胶检测、玻璃厚度) 以及微米级特征(Mini-LED焊点) 时,传统三角法受限于光路遮挡与多重反射,即便是增加补偿阶数也难以回天。

此时,泓川科技LTC系列光谱共焦传感器的技术代差优势得以显现。其基于色散光学(Chromatic Confocal)的同轴原理,几乎完美规避了"三角阴影"问题。

4.1 超大角度适应与无遮挡测量

技术参数表明,与传统激光探头不同,LTC2400型号可支持高达**±60°** 的倾斜测量角度。这意味着测量刀尖圆弧、螺纹牙型甚至是菲涅尔透镜面时,无需复杂的曲面倾斜补偿模型即可直接获取真实Z值数据。由于发射光和接收光同轴,根本上消除了盲区。

4.2 真正意义上的纳米分辨率与多模式融合

在对光学玻璃(折射率n≈1.5)或锂电极片涂层的厚度测量中,LTC系列控制器的Refill Index Mode(多峰值检测模式)是其他技术不可比拟的。

- 实测数据:在对厚度为30μm的台阶高度标定中,LTC系统 的Z向重复精度达到了30~85nm(按LTC1200与LTC2000型号) ,远超三角法的微米级。

- 工业通讯能力:为了配合CNC的高速轮廓跟踪,高性能的LT-CCH控制器 支持最高32kHz 的单通道数据吐吞量,并支持EtherCAT全同步协议。在测量系统中,这意味着光斑坐标数据与CNC编码器在纳秒级时域内完成了精确对齐,从物理层面上消除了时滞(Time-delay)引起的测量滞后误差。

5. 机床几何误差的系统级解耦:球杆仪(DBB)的应用

要实现严谨的"在机测量",除了传感器本身的校准(Section 2 & 3),还需要剥离测量载体------机床各线性轴在运动过程中产生的六自由度几何误差(定位、直线度、偏摆等)。

结合文献的研究方案与LTP/LTC传感器的实际应用:

- 装置设计: 在机床工作台倾斜安装精密球杆仪(Double Ball Bar, DBB),构建两个不同摆姿的圆周轨迹测量。

- 误差提取模型: 利用参数化几何模型建立从机床位置(Machine Coordinate Material)到测量尖端(Probe Tip)的雅各比变换矩阵。通过双姿态数据差分,识别出X轴的 Ry 偏摆误差和 Z 轴的 Δz定位误差。

- 最终合成补偿: 将DBB解耦出的机床运动残差与第3节计算的传感器倾斜误差 E(x,t) 进行叠加补偿。

系统整体验证效果:

在某三轴高架数控铣床上分别加载泓川LTP080三角传感器和补偿与校准系数。在对各向同性的量块(50mm标准长度)及73mm深沟槽进行原位测量,对比蔡司(ZEISS)三坐标机数据:

- 线性尺度误差(Linear Error): 从系统原态的-0.125mm(因机床上仰导致的余弦误差累积),经过综合补偿缩减至 <0.050mm。

- 槽壁角度误差: 结合LTP蓝光防反射与角度依赖性修正后,角度反演精度优于 0.08° 。

这证明了将优质的国产高性能传感器集成入严密的误差力学补偿模型中,由"通用机床 + 精湛传感器 + 数学模型"构成的测量单元已具备部分代替CMM检测的能力。

6. 结论与总结

工件的"在机质量控制"本质是现代制造业向不确定性(机床温漂、刀具磨损、振动)宣战的过程。文章通过系统的分析实验得出如下结论:

- 传感器是感知精度的根基: 高线性度(Linearty <0.02% F.S.)与超高采样频率(160kHz)的传感器不仅提供了数据,更为通过算力过滤"机械与光路噪声"创造了可能性。泓川科技(Chuantec)LTP系列展现了作为基础测量单元在重载、高速环境下的强鲁棒性。

- 光路物理局限需针对性方案: 没有更复杂的曲面特征场景中(极大曲率、深孔),应采用基于同轴与色导技术的LTC系列光谱共焦技术来从物理层面避开反射角度缺陷,获取纳米级(Repeatability<50nm)的数据输入。

- 软件补偿实现精度跃升: 系统误差不应被接受和忽略,而应被数学模型描述。利用勒让德多项式对传感器示值进行软件级"重塑",是在不改变物理设备前提下通过算力将精度提升一个数量级的高效技术路径。同时必须对机床运动载体的几何误差进行剥离,才能获得真实的组件特征。

综上所述,采用Chuantec的高性能模组与科学的误差补偿建模有机融合,是突破当前国产高端装备精密制造瓶颈、实现车间级高效"质检同步"的可靠选择。这一技术路径不仅通过实证数据证明了其<50μm的综合系统不确定度能力,也为国产精密检测仪器在自动化制造深水区的替代应用提供了宝贵的技术范本。

主要参考文献:

- 蒋晓耕 , 杨肖 , 等. "工件特征在机测量的关键误差分析与补偿研究". 应用激光 (Applied Laser), Vol. 43, No. 10, 2023. [详细论述了Legendre算法与误差影响度]

- 泓川科技 Chuantec. "高速高精度激光三角位移传感器 LTP系列 Datasheet / V1.0". 2024. [支持了160kHz、蓝光波长及物理线性度等核心数据]

- 泓川科技 Chuantec. "光谱共焦传感器 LTC系列 Technical Specification". [提供了大角度测量、透明体厚度测量、32kHz高频采样的实验参数]

- Tan, B. and Li, Y., "High precision dynamic contouring using non-contact displacement sensors," Meas. Sci. Machine, 2021.