篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2501_92796370/92458435

资料解读:《未来工厂大数据应用专题建设解决方案》

详细资料请看本解读文章的最后内容。

作为一份系统性阐述未来工厂大数据应用的专题解决方案,本文件深刻剖析了在数字经济时代背景下,现代工业企业进行数字化转型的核心要义与实施路径。方案以浙江省关于培育建设数字工厂的政策文件为引领,清晰勾勒出未来工厂的演进脉络与核心架构,并针对建设过程中的核心痛点,提出了兼具前瞻性与实操性的全面解决策略。

文件开篇即从宏观政策与概念定义入手,梳理了"未来工厂"从2020年至2022年的内涵演变。定义从最初强调技术应用和生产环节的智能化,逐步深化为一种以数据为驱动、融合新一代信息技术与先进制造技术、旨在提升价值链和核心竞争力的新型产业组织形态。特别是2022年定义中提出的"1234"体系(一个高质量发展目标、两个大脑能力支撑、三大技术融合赋能、四大建设内容),标志着未来工厂的建设已从单点技术应用转向系统性、生态化的组织变革。

方案精准识别了企业在迈向未来工厂过程中普遍面临的三大挑战:智能工厂精益化管理缺乏体系化支撑,导致改善无从下手;智慧供应链因数据断点难以实现跨系统协同分析与监管;企业风采与综合能力展示不直观,难以满足未来工厂验收与对外展示的需求。针对这些痛点,方案设定了明确的三大建设目标:一是通过设备传感与MES系统集成,实现生产现场的目视化、精益化和质量全面化管理;二是依托SRM、CRM等系统,构建供应商监控、物流管控和供应链协同管理体系;三是打造企业风采展示中心,综合呈现特色指标、核心能力与园区风貌。

在解决方案的核心部分,文件提出了清晰的解决思路。对于精益生产,主张引入精益理念,对研、产、供、销等环节进行投入产出监控与根因分析,实现降本增效。对于供应链协同,强调利用PDCA闭环管理思维,对计划、执行、预警、反馈全流程进行监控,提升整体运营效率。对于能力展示,则需系统梳理企业各项实力指标,构建透明的信息展示平台,既满足管理需求,又契合政策导向,彰显企业正能量。

尤为值得关注的是,方案系统性地构建了"未来工厂标准与十大主题解决能力"的对应矩阵。该矩阵将未来工厂的标准要求(如数字化设计、智能化生产、绿色化制造、智慧供应链、个性化定制等)与方案所能提供的十大主题应用(如精益化智能化生产全过程管理、智慧供应链管理、全面精益质量管理、HSE规范化管理等)进行了细致映射,为企业对标建设提供了详细指南。随后附带的"十大主题参考指标体系"则进一步将抽象的能力要求转化为可量化、可考核的具体指标,例如核心设备稼动率、交付及时率、关键工序良率、数字孪生应用水平等,使方案落地有了坚实的度量基础。

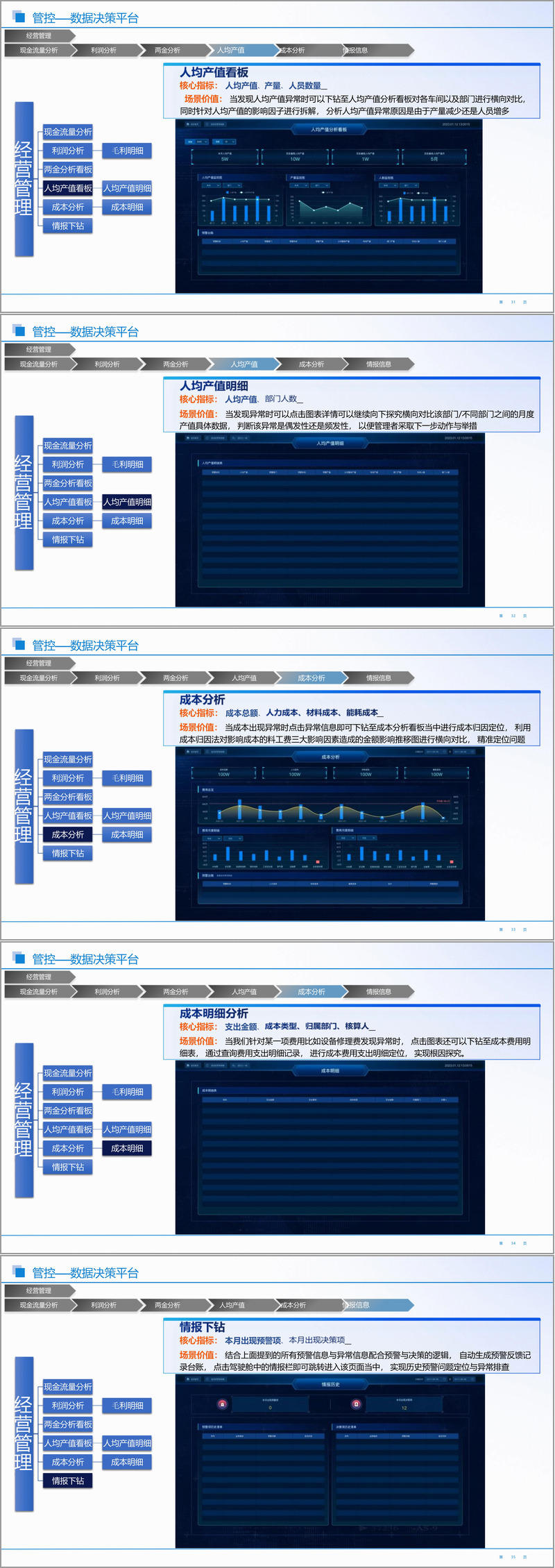

在技术实施层面,方案详细规划了"数据决策平台"作为核心载体。该平台覆盖了经营管理、供应链管理、营销管理、人力资源管理、质量管理、制造管理、HSE(健康、安全、环境)管理、工程技术管理等八大业务领域。文件对每个业务领域的驾驶舱核心指标、下钻分析路径及场景价值都进行了深入阐述。例如,经营管理驾驶舱关注现金流量、利润、两金(应收账款与存货)、人均产值及成本分析,支持管理者快速定位问题、调整战略;制造管理驾驶舱则监控产能负荷、生产进度、物料损耗、在制品库存及设备效率(OEE、MTTR、MTBF等),实现生产过程的透明化与精准管控。

此外,方案特别强调了面向不同对象(如政府部门、行业伙伴、客户等)的展示设计思路,提出了建设企业宣传总屏、未来工厂全貌监控、产品展示、市场地图、未来工厂3D仿真等外部展示模块,旨在生动呈现企业综合实力与数字化建设成果,满足参观、汇报、验收等多场景需求。

最后,文件总结了方案实施后的预期价值:实现智能工厂的精益化管理,改变投入产出不清、质量数据滞后的局面;实现供应链的协同管理,打破数据孤岛,实现跨系统协同监管;实现工厂的数字仿真与风采展示,使企业实力得以直观、立体地呈现。该解决方案体系完整、内容详实、指标清晰,为工业企业系统性地规划与建设未来工厂提供了极具参考价值的蓝图和实施方法论。

接下来请您阅读下面的详细资料吧。