发那科机器人凭借气保焊作业的轨迹精准度和焊缝一致性,在新能源汽车电池壳、高压管件、精密五金等高端焊接场景占据重要地位。二元混合气作为这类高精度焊接的关键耗材,其稳定供给直接决定焊缝的耐腐蚀性和力学强度,而其采购成本在高端焊接工序中占比超过三成。传统恒流量供气方式无法匹配发那科机器人高频次的参数切换需求,要么在小电流精密焊接时造成混合气浪费,要么在大电流深熔焊时出现保护不足。WGFACS节气装置专为发那科机器人气保焊场景研发,通过实时捕捉焊接动态参数调控气量,在守住高端焊接质量标准的同时实现40%-60%的节能。

发那科机器人气保焊的工况特性,对二元混合气供给提出了精细要求。焊接薄板件时电流较小,熔池浅且范围有限,固定流量下大量混合气未参与熔池保护即随气流扩散;焊接厚板件时电流增大,熔池加深且温度升高,固定流量若未及时提升,易导致焊缝氧化出现气孔或夹渣。起弧瞬间需快速排出焊枪喷嘴内空气,传统固定预送气时间常造成混合气前期浪费;收弧后熔池冷却需持续供气,固定滞后停气时间又会导致后期冗余消耗。

WGFACS节气装置能在发那科机器人气保焊中精准发挥作用,无需对原有焊接程序进行二次开发,通过选型适配即可同步捕获焊接电流峰值、电压波动曲线等精细化参数。这种深度协同能力让节气装置能预判焊接工况变化,而非被动响应,为二元混合气的动态供给提供前瞻性调控依据。

节气装置的智能算法针对发那科机器人气保焊场景优化,能快速处理捕获的多维参数。焊接过程中,算法根据电流变化判断熔池体积大小,电流升高时熔池扩大,装置自动提升混合气流量,确保保护范围覆盖熔池及热影响区;电流降低时熔池收缩,流量同步下调,避免多余混合气浪费。这种动态调控模式完全适配发那科机器人的多工况切换需求。

针对二元混合气的配比特性,WGFACS节气装置加入了流量稳定性控制模块。装置通过实时监测混合气的实际流量变化,反馈调节供气阀门开度,确保流量波动控制在极小范围,避免因流量骤变导致配比失衡。起弧阶段,装置根据焊枪与工件距离自动设定最短预送气时间,仅用必要时间排出喷嘴内空气后立即调整至工作流量;收弧阶段,通过电流衰减曲线判断熔池凝固进度,凝固完成后瞬间切断供气。

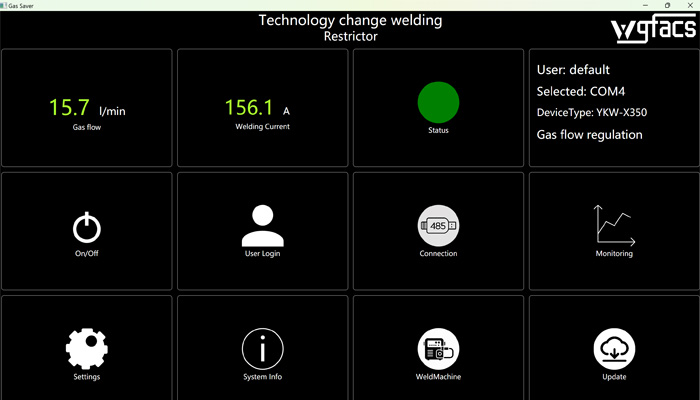

WGFACS节气装置在发那科机器人生产线的安装调试贴合现场实操需求。安装时仅需接入机器人控制柜的专用通讯接口和混合气主路,通讯线路采用双屏蔽设计,可抵御焊接现场的高频电磁干扰,确保参数传输;气体管路采用快插式密封接头,能有效减少泄漏。调试阶段,操作人员可通过节气装置的触控面板手动微调流量参数,确保节气装置在节能的同时不影响焊接质量。