在人形机器人迈向规模化量产的时代,成本与精度的平衡已成为行业突围的关键瓶颈。作为机器人关节、精密平台等核心传动部件,反向行星滚珠丝杠的性能决定着设备的动态响应、定位精度与使用寿命。传统金属制造工艺虽成熟可靠,却始终受限于材料成本高、加工周期长、重量大等问题,难以满足产业对轻量化、低成本与大规模交付的迫切需求。面对这一挑战,常州瑞璐塑业有限公司凭借多年在特种工程塑料精密注塑领域的技术沉淀,其制造工艺的创新成为破局焦点------以精密注塑为代表的非金属成型技术,正逐步从实验室走向生产线,为高精度传动部件的降本增效开辟出全新路径。

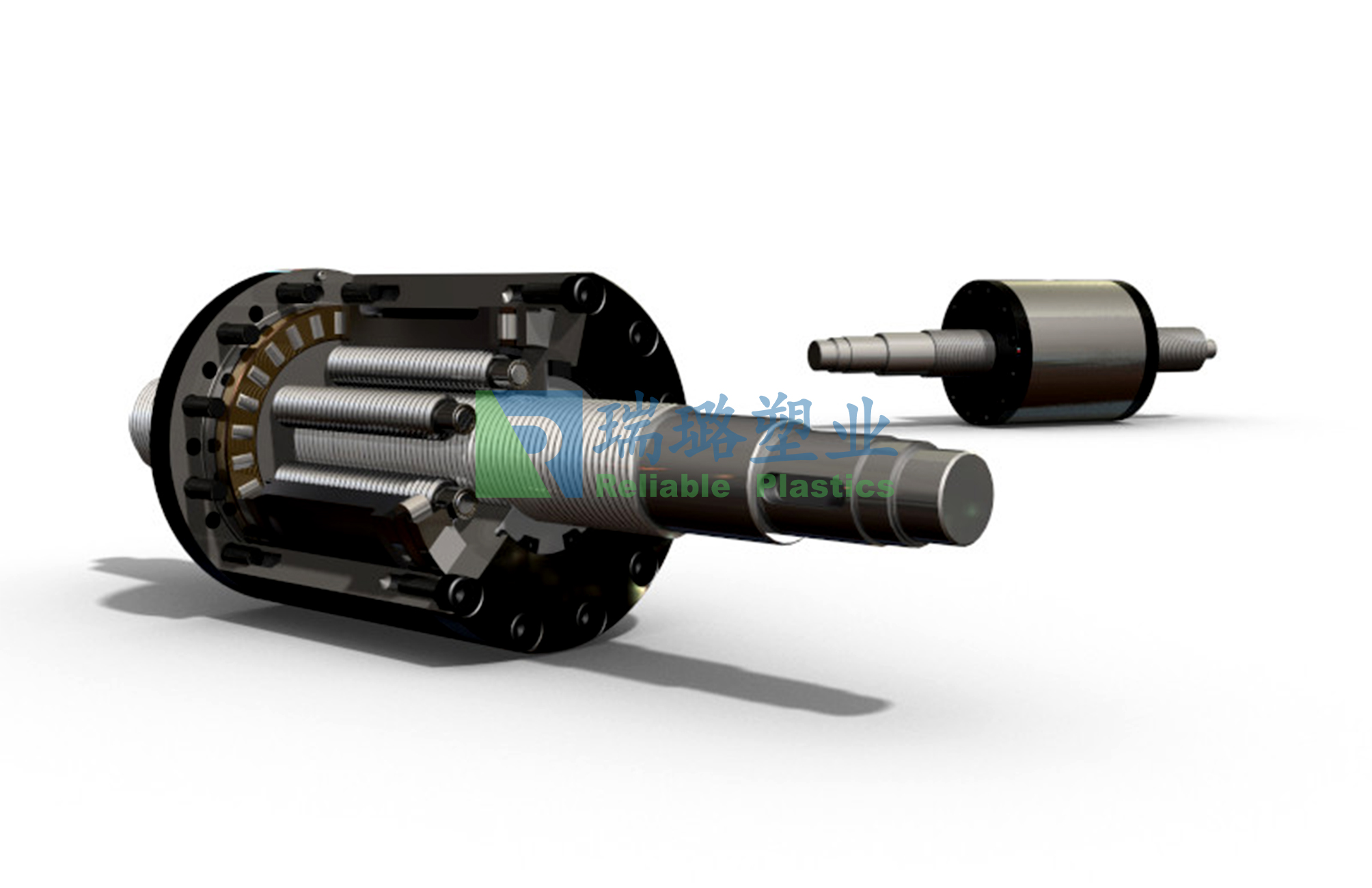

简单来说,行星滚柱丝杠是通过啮合滚柱产生线接触滚动摩擦,大幅增加丝杠传动过程的接触面和受力面,在传动效率损失不大的前提下,又同时具备了高转速、高载荷、高刚度、高范围导程以及更小体积、更低噪音、更方便维护拆卸等特点。

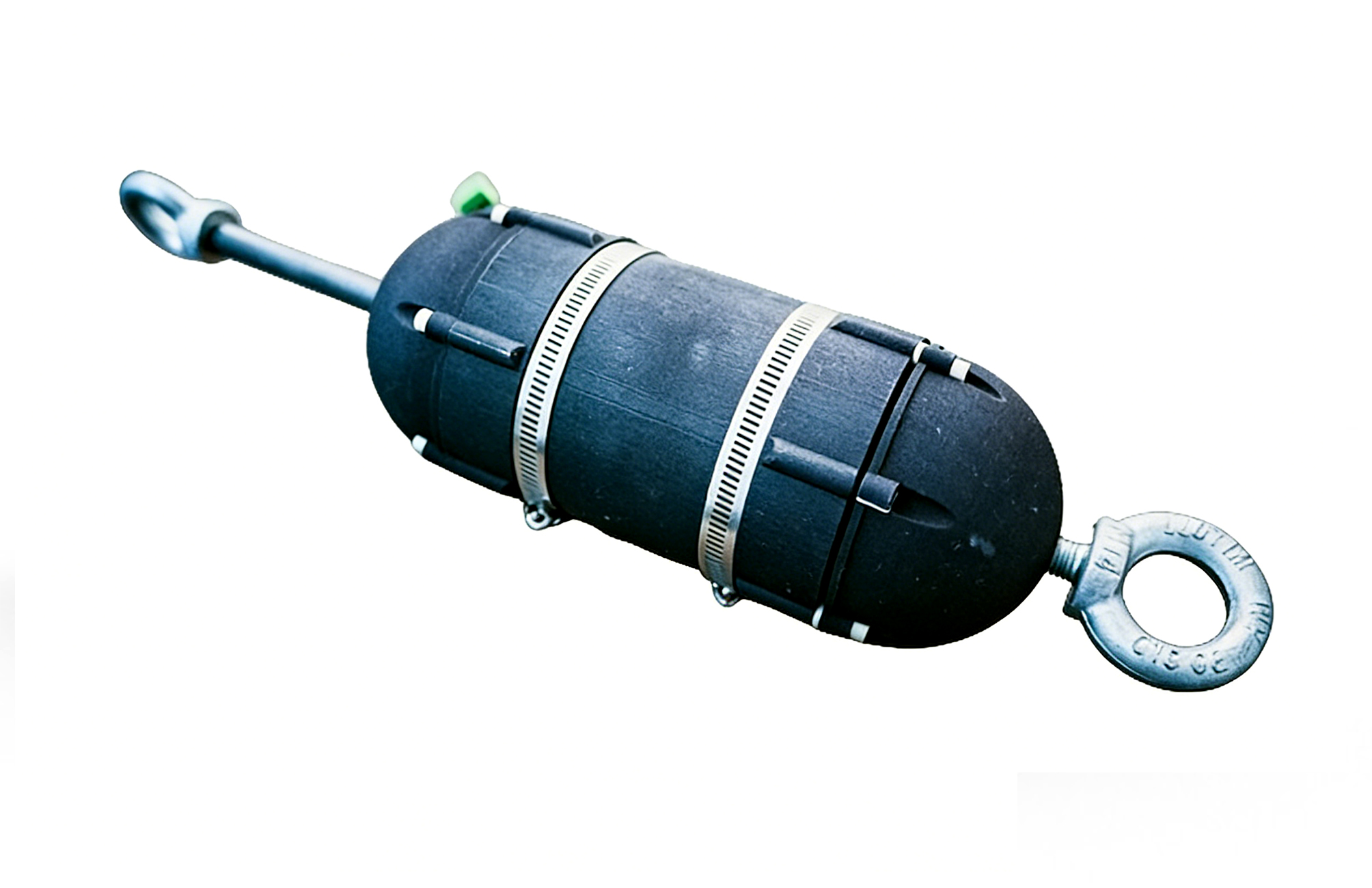

而PEEK材料本身具备优异的机械强度、耐高温性、耐化学腐蚀性和耐磨性能,其摩擦系数低且带有自润滑特性,非常适合用于高精密传动部件的制造。以PEEK精密注塑成型的反向行星滚珠丝杠,在重量上相比金属材质可降低约60%-70%,这对于机器人手臂等运动部件而言,能很好地减少惯性负载,提高响应速度与能效。虽然PEEK的弹性模量低于金属,但其良好的阻尼性可有效吸收振动与冲击,降低运动噪音,提升设备运行平稳性。此外,注塑加工成型的PEEK反向行星滚柱丝杠不生锈、耐油污、抗腐蚀,在潮湿、有化学介质的环境中更具耐久性。更重要的是,注塑工艺可实现复杂结构的一体成型,减少后续装配环节,在保证精度的状态下大幅降低生产成本,为大规模量产提供了可能。

高精度PEEK反向式行星滚柱丝杠注塑难点

反向式行星滚柱丝杠是人形机器人关节模组的精密传动核心驱动部件,其精度和可靠性直接影响机器人的运动性能。传统金属行星滚柱丝杠依赖单件机加工,加工成本高、效率低,且重量大。而采用PEEK材料注塑加工,能够在实现复杂结构成型的同时,保持原有精度不变,成本显著降低。

精密注塑成型反向式行星滚柱丝杠的主要工艺难点在于:

1.结构复杂:行星轮系与丝杠一体成型,对模具设计和注塑工艺要求极高。

2.精度要求严苛:丝杠导程、齿形精度公差需严格控制,确保传动平稳。

通过创新模具设计、精确控温注塑工艺和全过程质量管控,可成功解决这些难点,确保零件成型后达到±0.01mm的精度要求,且机械性能完全符合机器人的传动标准。

精密注塑方案 可 替代传统加工方案 实现低成本应用

金属行星滚柱丝杠的单件机加工成本高昂,且生产周期长。因此特为其提供PEEK精密注塑方案,不仅能使材料利用率提升30%以上,还可通过批量注塑成型大幅降低零件单件成本:

传统金属丝杠需通过车削、磨削等多道工序加工,材料利用率往往很低,而注塑近净成型可使利用率得到显著提升,且单件PEEK材料用量少,综合材料成本可控。同时,注塑成型周期短,一次成型复杂结构,避免多道机加工与组装环节,人均产能可提升数倍,尤其适合批量订单。并且轻量化部件减少了对配套轴承与结构件的负载要求,可能简化整体设计;自润滑特性也节省了润滑剂成本与维护工时。随着产量的不断上升,模具与研发成本被快速摊薄,单件成本将持续下降,形成"量产---降本---扩大应用"的正向循环。