第一章 设计背景与意义

在电力电子、工业控制、新能源等领域,电压、电流、功率等电参数的精准测试是保障设备安全运行、产品质量合格的核心环节。传统电参数测试设备多依赖专用仪器,存在体积大、成本高、便携性差的问题,且在小型化设备研发、现场检修等场景中,难以满足灵活测试需求。同时,普通测试系统精度较低,易受外界电磁干扰影响,导致测试数据偏差,可能引发设备故障排查失误、产品性能误判等问题,给企业带来经济损失与安全隐患。

基于单片机的超高精度电参数测试设计,能有效解决上述痛点。该系统以单片机为控制核心,结合高精度采集模块,实现对电参数的实时、精准测试,且具备体积小、成本低、便携性强的优势。通过前期仿真设计,可在实际硬件开发前验证系统精度与稳定性,降低开发风险,同时为电子测量领域提供小型化、高精度的技术方案,也为相关专业教学提供贴近工程实践的案例,兼具实用价值与教学意义。

第二章 单片机超高精度电参数测试核心原理

单片机超高精度电参数测试系统的核心逻辑是 "信号采集 - 数据处理 - 结果输出",主要由高精度采集模块、单片机控制核心、显示模块构成。采集模块采用专用芯片(如 INA226 电流电压监测芯片),将被测电路中的电压、电流信号转换为数字信号,通过 I2C 通信协议传输至单片机(如 STM32F103)。

单片机作为控制核心,接收数字信号后,通过内部程序进行数据校准与运算,结合芯片参数计算出实际电压、电流值,并进一步推导功率、电能等参数。为实现 "超高精度",系统需设计多重抗干扰措施:硬件上采用屏蔽线减少电磁干扰,软件上通过滑动平均滤波、卡尔曼滤波算法处理数据,消除随机误差。同时,单片机将处理后的电参数结果传输至 LCD12864 显示屏,实现实时可视化,也可通过串口将数据上传至上位机,便于后续分析与存储。

第三章 仿真系统构建与调试

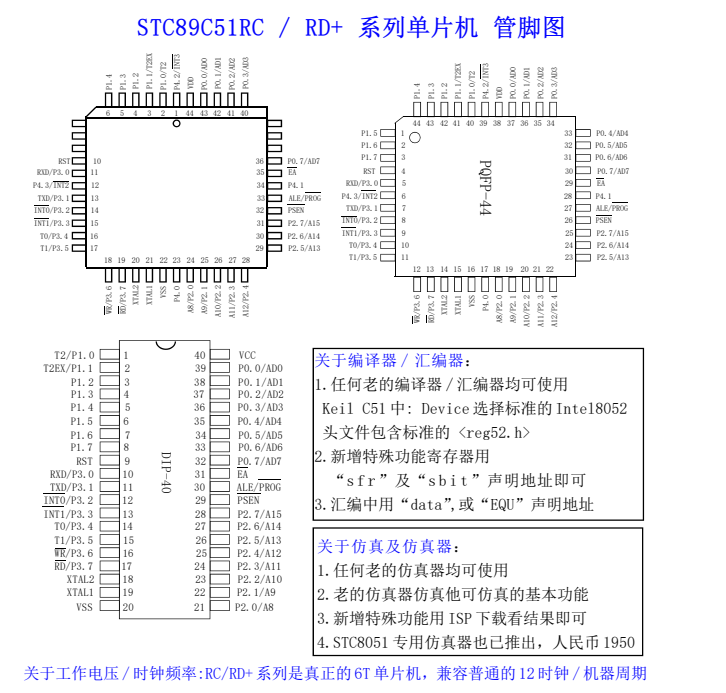

仿真系统构建依托 Proteus 与 Keil MDK 软件协同完成。首先在 Proteus 中搭建硬件模型:以 STM32F103 单片机为核心,连接 INA226 采集模块(模拟电参数采集)、LCD12864 显示模块、串口模块及被测电路模型(由电源、电阻、负载构成)。按照电路逻辑完成引脚连接,采集模块通过 I2C 引脚与单片机对应引脚相连,显示模块通过并行接口与单片机数据总线连接,确保信号稳定传输。

接着在 Keil MDK 中编写控制程序,实现数据采集、滤波运算、参数计算、显示与串口传输功能(不涉及具体代码),编译生成可执行文件后加载至 Proteus 的单片机模型。调试分为三步:第一步静态调试,检查硬件连接是否正确,如采集模块供电是否正常、显示模块引脚是否虚接;第二步精度校准,通过标准信号源输入已知电压、电流值,调整程序中的校准系数,使测试结果与标准值误差控制在 0.1% 以内;第三步动态调试,模拟被测电路负载变化,观察显示屏参数是否实时更新、串口上传数据是否准确,若出现数据跳变,排查滤波算法或硬件抗干扰设计,直至系统实现稳定、高精度测试。

第四章 设计总结与展望

本设计通过仿真软件搭建单片机超高精度电参数测试系统,成功实现了电压、电流、功率的精准测试与实时显示,验证了单片机在高精度测量领域的可行性。相较于传统测试设备,该系统具备体积小、成本低、精度高(误差≤0.1%)的优势,且仿真设计提前解决了抗干扰、数据校准等关键问题,为实际硬件开发提供了可靠依据,同时也帮助学习者深化了高精度数据采集与滤波算法的原理理解。

当前设计仍有优化空间:在功能上,可增加参数超限报警功能,当测试值超出预设安全范围时,触发蜂鸣器与 LED 灯报警;在拓展性上,可引入 SD 卡存储模块,实现长时间电参数数据记录,满足连续监测需求。未来,随着单片机性能提升与传感器技术发展,可进一步提高测试精度至 0.01%,并结合无线通信模块(如蓝牙、LoRa),实现远程实时监测,拓展系统在新能源汽车、智能电网等领域的应用,推动电参数测试向小型化、智能化、远程化升级。

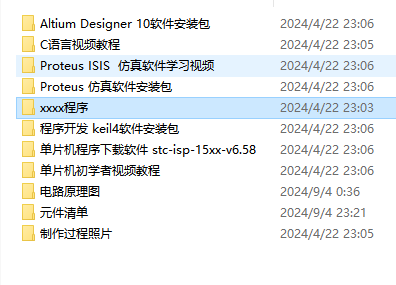

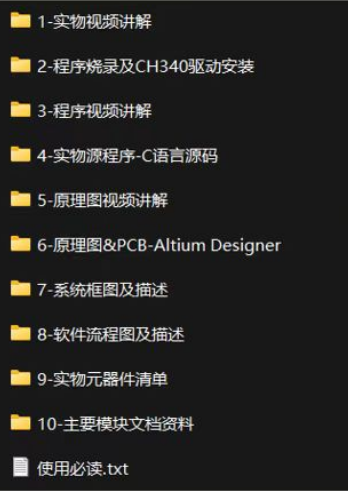

文章底部可以获取博主的联系方式,获取源码、查看详细的视频演示,或者了解其他版本的信息。

所有项目都经过了严格的测试和完善。对于本系统,我们提供全方位的支持,包括修改时间和标题,以及完整的安装、部署、运行和调试服务,确保系统能在你的电脑上顺利运行。