摘要: 本文以2025中国自动化大会对"贯通学科链、创新链与产业链"的讨论为背景,结合笔者在环形导轨领域的实践,分析传统多级经销模式对自动化设备创新造成的隐性成本与技术阻滞。文章论证了核心部件工厂直供模式在降低集成成本、加速技术反馈、推动定制化创新方面的价值,为设备制造商与零部件供应商的协同创新提供一种高效范式。

正文:

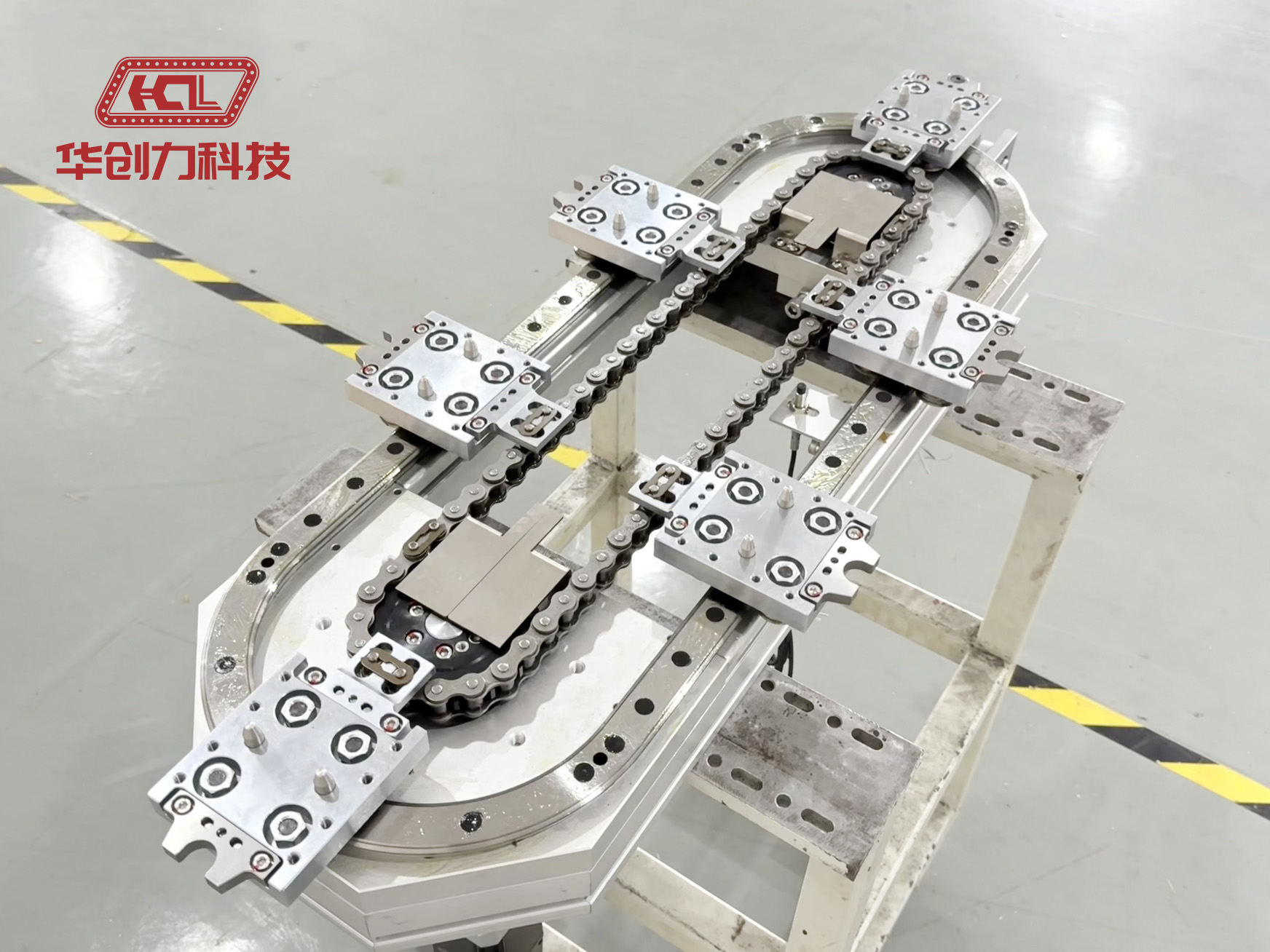

在刚刚闭幕的2025中国自动化大会上,"贯通学科链、创新链与产业链"成为众多院士与产业代表的共识。真正的创新落地,往往卡在从实验室到车间的"最后一公里"。笔者从自动化核心部件------环形导轨 的供应链角度切入,揭示一个常被忽视的堵点:低效的中间流通环节,并探讨"工厂直供"模式如何成为破局之钥。

一、隐形成本:中间环节对自动化创新的三重损耗

在非标自动化设备开发中,环形导轨这类核心部件的采购,若经历多级分销,将产生远超"差价"的隐性成本:

-

技术信息衰减与响应延迟

定制化需求需经销售、区域代理、总部等多层传递,信息失真严重。一个修改沟通常常耗时数周,严重拖累设备研发周期,这与大会倡导的快速创新背道而驰。

-

应用反馈链路断裂

终端设备在真实工况中遇到的振动、负载、精度问题,是最宝贵的改进数据。冗长的链条使得这些反馈难以有效、准确地回传到研发工程师手中,导致产品迭代缓慢。

-

综合成本不降反升

看似通过比价获得了"更低单价",但沟通成本、时间成本、试错成本以及后续可能产生的维护成本总和,往往远超与工厂直接合作的总拥有成本(TCO)。

二、工厂直供:构建"创新共生体"的短链路

直接与核心部件制造商合作,实质上是构建了一条高效、透明、双向的技术与商业短链路:

-

对于设备商(集成方):

-

成本直达价值:预算直接投入材料、工艺与设计,而非渠道管理。

-

需求驱动开发:可直接与对方应用工程师对话,实现"需求-方案"的快速闭环,甚至共同开发行业专用变型产品。

-

获得确定性保障:从材料认证到出厂测试,全程可视,供应链风险可控。

-

-

对于部件制造商(供应方):

-

聆听市场最真实的声音:直接获取一线应用场景和痛点,驱动产品正向研发。

-

提升品牌与技术溢价:从标准化产品供应商,升级为行业解决方案伙伴。

-

优化生产与库存:基于更准确的需求预测,实施柔性生产。

-

三、实践建议:如何建立高效的直供合作

-

明确技术规格与期望:在接触前,厘清自身对精度、刚性、寿命、工况(如清洁度、温度)的核心要求。

-

评估供应商的工程能力:重点关注其是否有专业的应用工程师团队,能否提供选型计算、图纸审查等增值服务。

-

建立长效沟通机制:将部件供应商视为研发伙伴,定期进行技术交流,共享行业趋势与挑战。

结语

2025中国自动化大会描绘了智能赋能未来的宏伟蓝图。要实现它,不仅需要顶尖的算法科学家,也需要每一位工程师、每一位供应商在各自环节消除摩擦、提升效率。选择与核心部件工厂直接合作,不仅是一种采购策略的优化,更是主动打通创新链与产业链"微循环"的实践。 当更多这样的高效短链路形成,整个中国自动化产业的创新速度与竞争力,必将得到质的提升。