在航空航天与高端装备制造领域,3D打印金属结构件的力学性能直接关系到整体可靠性。然而,3D打印金属件的力学性能(尤其是局部变形与焊接区可靠性)受工艺参数、微观结构及几何特征影响显著,传统测量方法难以实现全场、非接触式高精度变形监测。

新拓三维XTDIC三维全场应变测量系统,基于数字图像相关技术(Digital Image Correlation, DIC),作为一种基于图像匹配的非接触式光学测量技术,可实时获取物体表面的全场位移与应变分布,为3D打印-焊接复合工艺的力学行为提供定量评价依据。

本实验以T型焊接结构3D打印金属件为对象,结合阶梯式递进加载与新拓三维XTDIC三维全场应变测量系统,DIC技术分析上端柱体与横梁的纵向位移特性,以及焊接连接处位移场演化规律,分析T型结构与T型+镂空结构的变形差异,为3D打印金属结构的设计与可靠性验证提供数据依据。

0 1

实验方案设计

1、试样制备

选取两种典型3D打印T型金属件作为研究对象:

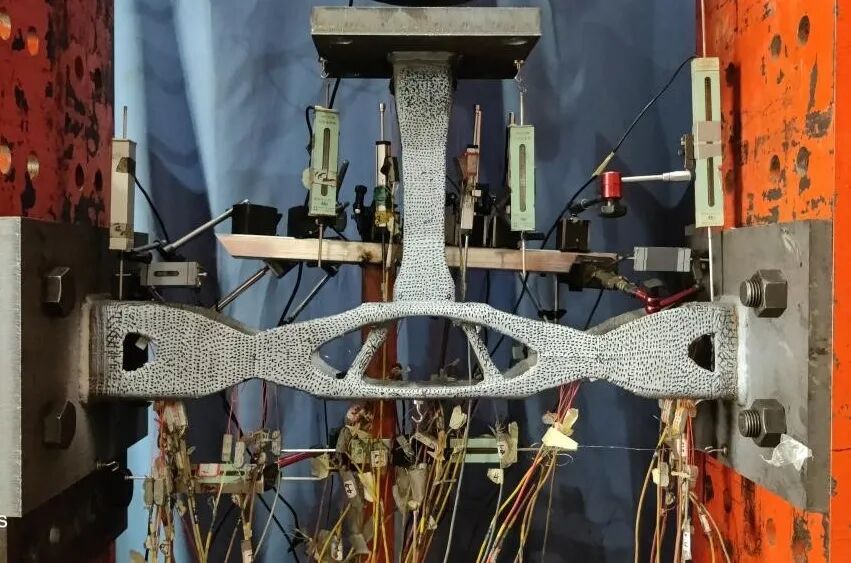

1号样品:T型金属结构件,由上端方柱与水平横梁垂直焊接而成,整体尺寸符合ASTM E8/E8M标准拉伸/压缩试样要求。

2号样品:T型+镂空结构(同材质与工艺),在横梁中部区域设计菱形镂空,旨在降低重量并诱导应力集中,模拟实际工程中轻量化结构的力学响应。

试样表面经喷砂处理后喷涂均匀散斑(黑白哑光漆),确保DIC匹配精度。

2、加载与DIC测量系统

加载设备:采用万能试验机,设置阶梯式递进加载模式,加载速度恒定为0.1mm/min,模拟准静态受压工况。

DIC测量系统:使用新拓三维XTDIC三维全场应变测量系统,配置2台高速工业相机(1200万分辨率,帧率25fps),通过外触发同步控制,采集频率设为0.2Hz(即每5s采集1帧图像),确保变形过程中关键阶段的完整记录。

测量区域

重点关注区:柱体-横梁焊接连接处(易应力集中)。

测量内容

全场位移分析:提取上端柱体与横梁的X(水平)、Y(竖直)、Z(横向)方向位移云图,绘制关键测点(柱体顶端中心A、横梁中点B、焊接处边缘C/D等)的位移-时间曲线。

应变分析:计算最大主应变云图,分析焊接区域与非焊接区域的应变集中特征,绘制关键测点的应变-时间曲线。

0 2

DIC测量结果与分析

1号样品-T型金属结构件:

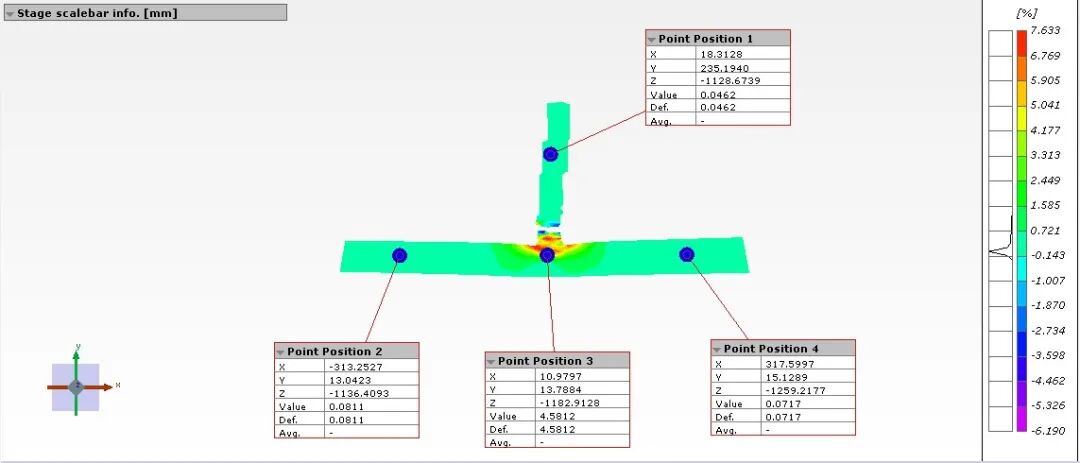

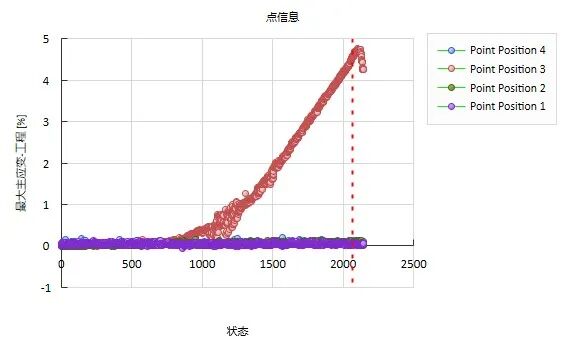

T型结构件变形分析

焊缝承受双向剪切,为主应变集中重点区域。

焊接区点位应变速率突变,是失效预警信号

红色高危带-金属结构件焊缝区域

焊缝柱体根部-应变梯度→打印层间弱区

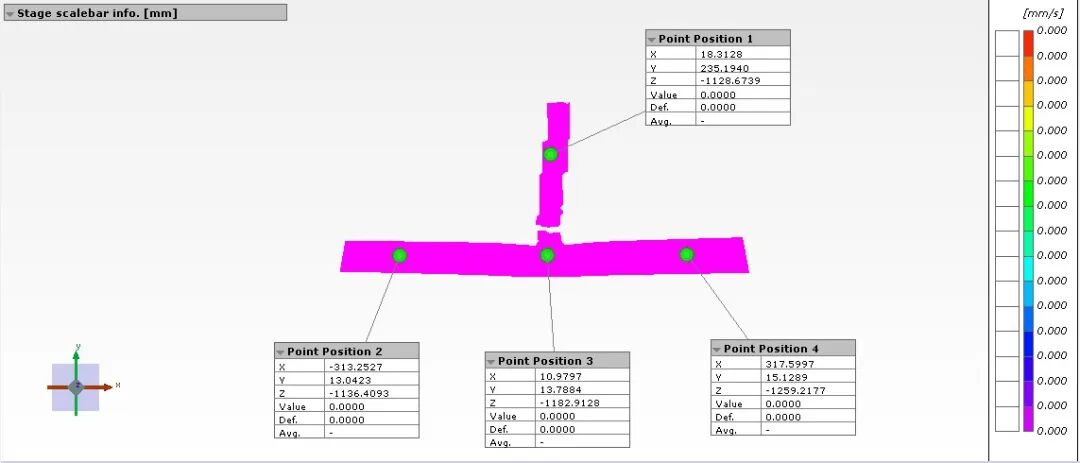

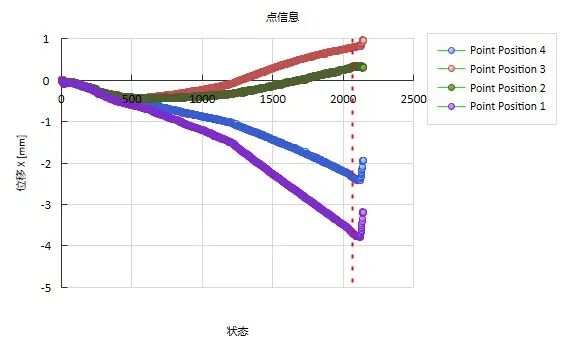

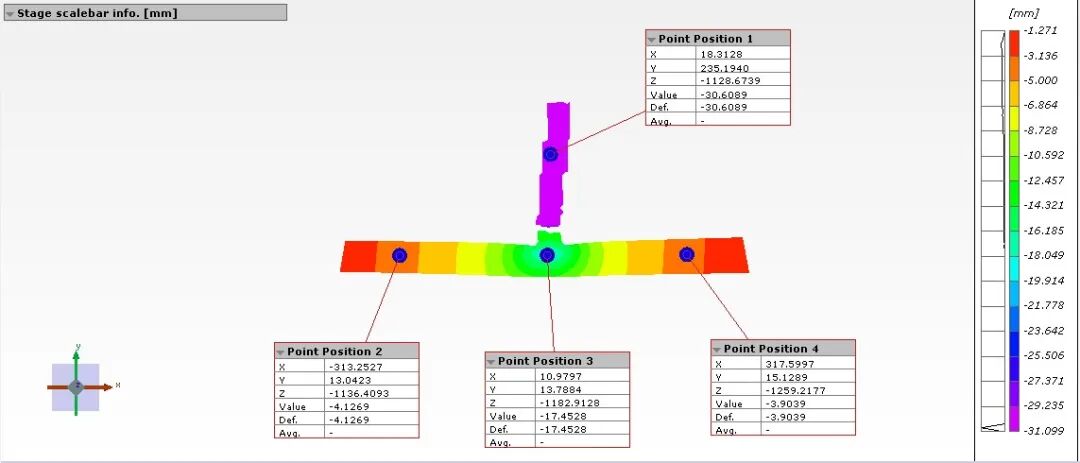

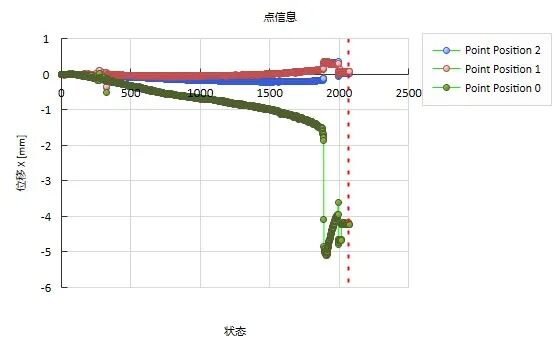

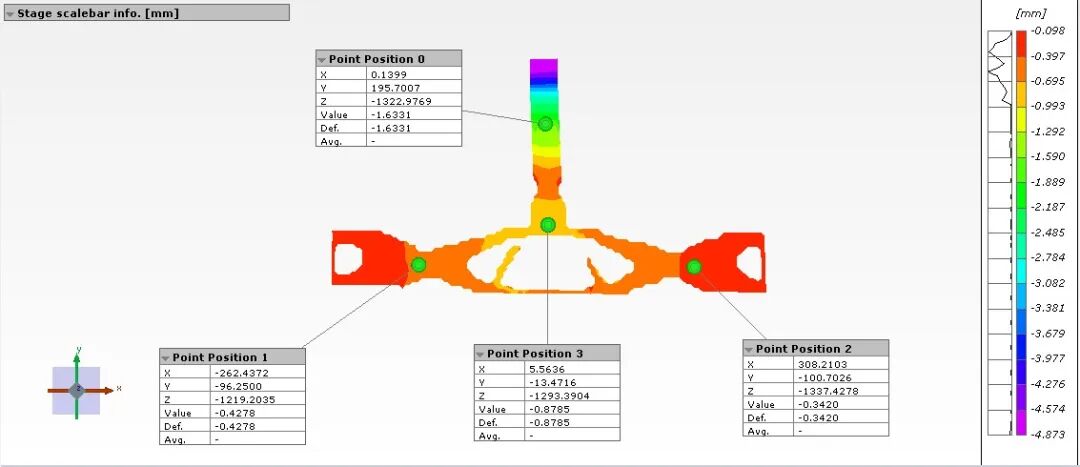

X方向位移云图和点位移曲线

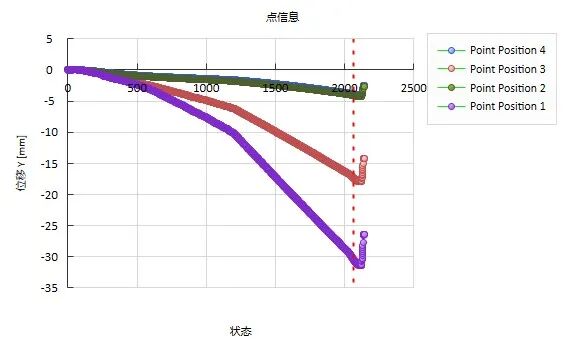

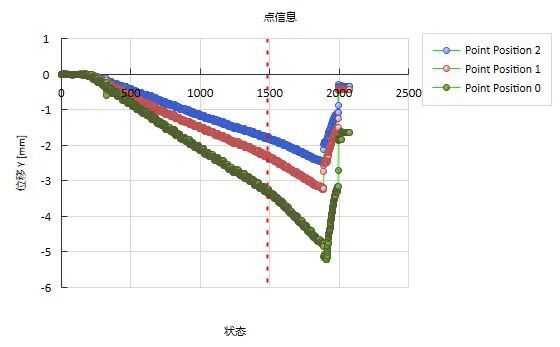

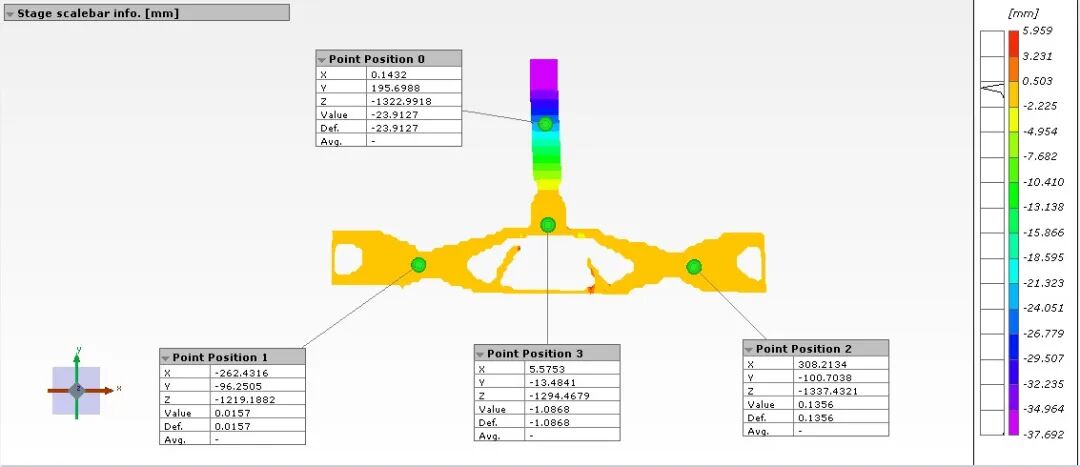

Y方向位移云图和点位移曲线

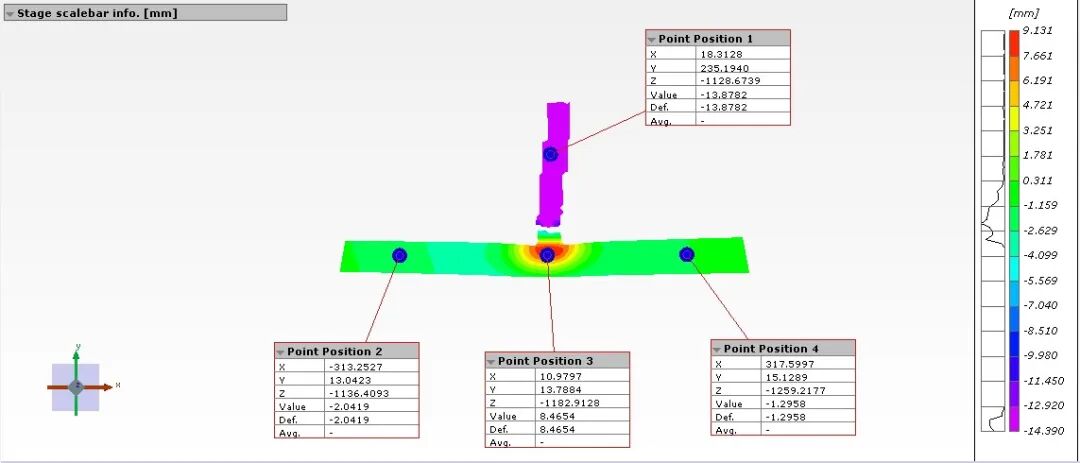

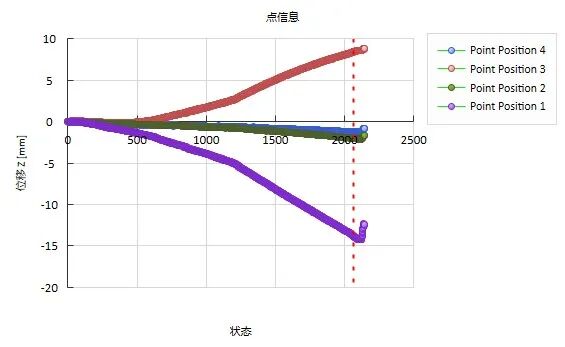

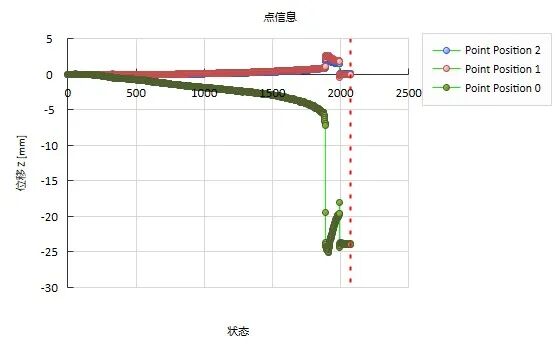

Z方向位移云图和点位移曲线

最大主应变云图和点应变曲线

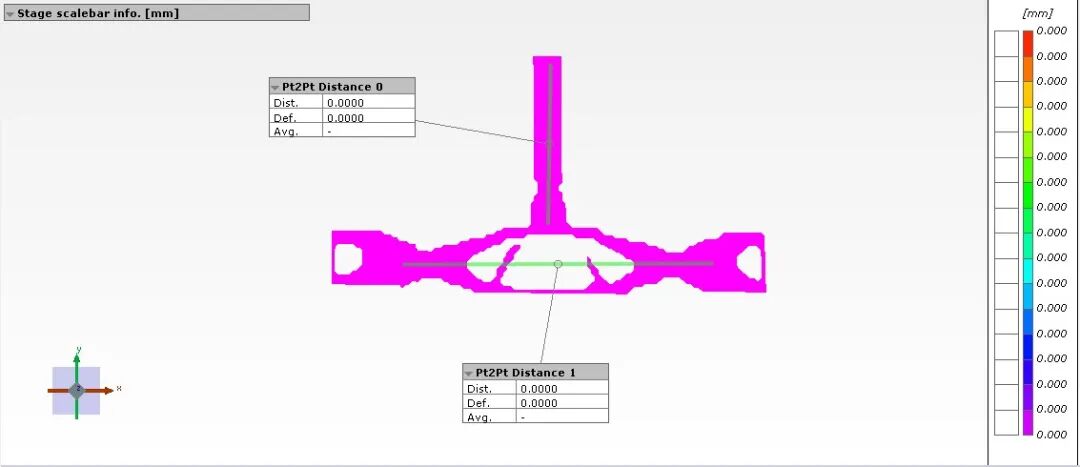

2号样品-T型+镂空结构

T型结构件变形分析

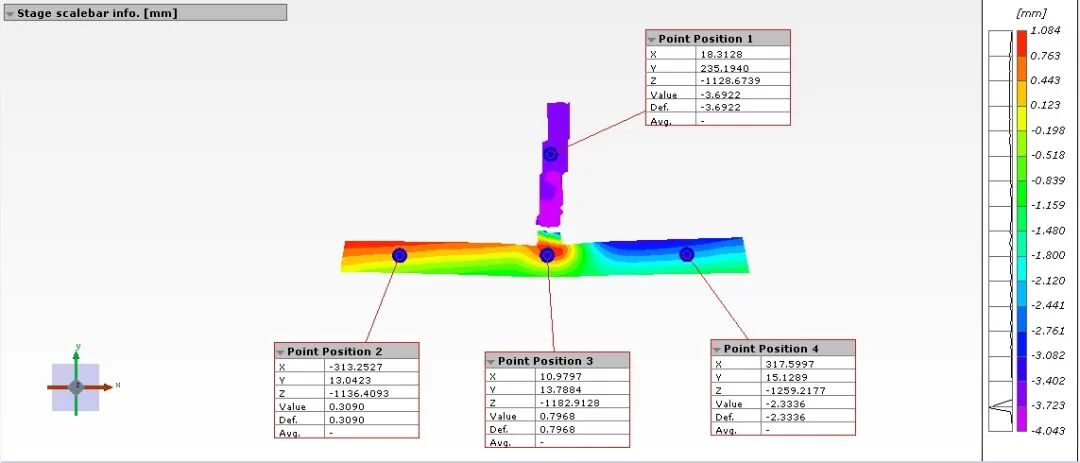

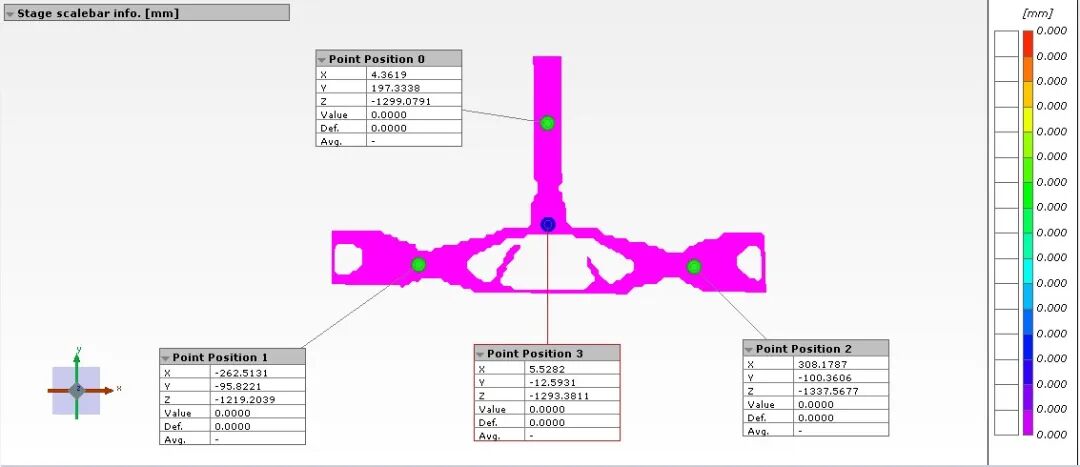

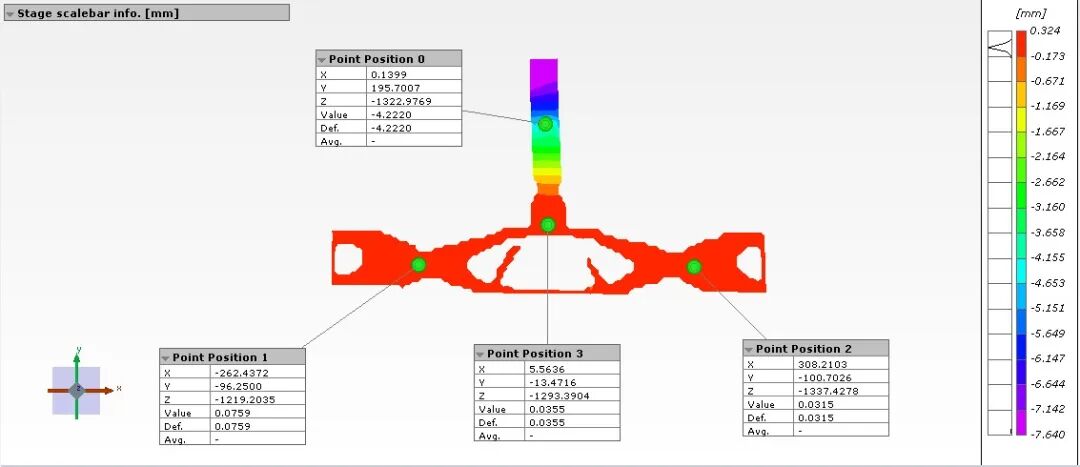

柱体变形:以轴向压缩为主,应变分布均匀,符合理论预期;

焊接区响应:承受弯-剪复合载荷,导致多向位移跃变与应变集中;

横梁行为:载荷传递引发弯曲+局部屈曲,末端因约束释放产生回弹。

X方向位移云图和点位移曲线

Y方向位移云图和点位移曲线

Z方向位移云图和点位移曲线

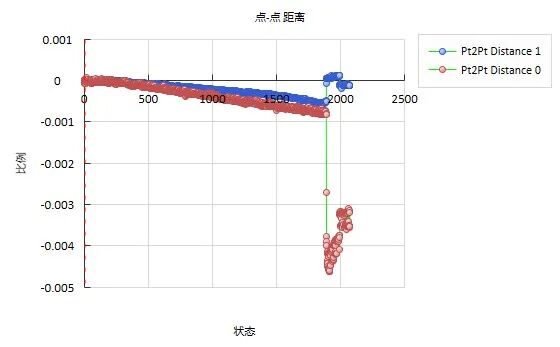

结构横向和纵向两端线应变

0 3

结论与应用价值

通过新拓三维XTDIC三维全场应变测量系统,实现了3D打印金属T型结构受压变形的全场、多方向高精度测量,得出以下结论:

常规T型结构:柱体为主要承力单元,焊接区域变形连续,应变分布均匀,满足结构可靠性要求。

T型+镂空结构:镂空显著降低横梁刚度,导致局部位移与应变集中(峰值位移/应变增加),焊接区域出现应变不均匀性,需针对性优化镂空几何与焊接工艺。

DIC技术在3D打印金属结构件复杂力学行为分析中,具有全场测量分析优势,为轻量化结构设计、工艺参数优化及焊接结构性能评估提供了关键实验数据支撑,可指导焊接工艺优化与镂空参数修正,尤其适用于复杂金属构件的无损检测与可靠性验证需求。