摘要 :

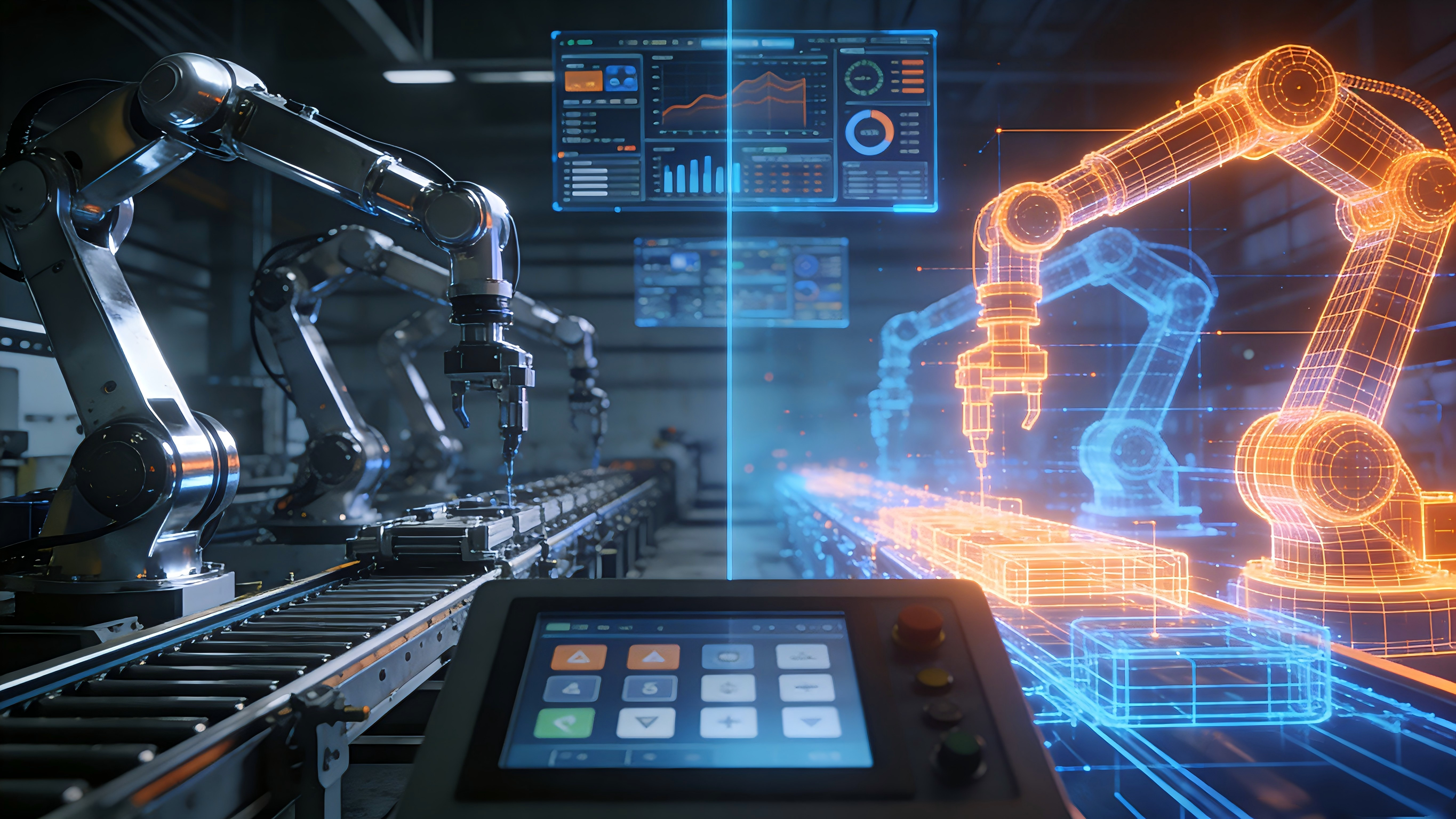

在现代工业控制系统的全生命周期中,HMI (人机交互)、SCADA (监控与数据采集)与虚拟调试(Virtual Commissioning, VC) 并非孤立的技术孤岛。它们共同维系系统稳定性,构成了工业工程的"铁三角"。本文将从系统集成的视角,探讨这三者如何在工程设计和系统集成过程中实现数据互通,解析如何利用虚拟调试环境完成 HMI/SCADA 的闭环验证,并展望 AI 与 数字孪生 技术在下一代调试中的应用前景。

1. 引言:构建"三位一体"的数字底座

传统的自动化开发往往是割裂的:做画面的不管逻辑,写逻辑的不管现场。但在 2026 年的高端制造标准下,我们需要一种全链路的思维模式:

-

HMI 是系统的"手":负责下达指令,要求实时响应。

-

SCADA 是系统的"眼":负责全局洞察,要求数据完整。

-

虚拟调试 (VC) 是系统的"替身":在物理设备缺位时,它就是设备本身。

它们不是替代关系,而是共生关系。 一个成熟的工程师,应该懂得如何让 HMI 去控制虚拟模型,如何让 SCADA 去采集虚拟数据,从而在办公室里完成 90% 的系统联调。

2. 架构层级:它们在系统中的坐标

要理解它们的协同工作,首先要理清它们在数据链路中的位置:

|-----------|----------|-----------------------|----------------------|

| 技术组件 | 核心职责 | 数据流向特征 | 通讯频率 (典型值) |

| HMI | 交互执行 | 向下写入指令,向上反馈状态 | 100ms - 500ms |

| SCADA | 数据管理 | 向上聚合数据,向下下发配方 | 500ms - 1s |

| 虚拟调试 | 物理仿真 | 模拟硬件层,向上反馈 I/O 信号 | 1ms - 10ms (硬实时) |

核心洞察 :

虚拟调试层位于架构的最底层,它的作用是替代物理 I/O 。对于上层的 HMI 和 SCADA 来说,它们根本不需要知道底下连的是真实的西门子电机,还是运行在 fe.screen-sim 里的数字模型------只要通讯协议对得上,它们就能正常工作。

3. 协同工作流:一张图看懂"虚实融合"开发流程

为了展示这三者如何在工程中配合,我们梳理了一个标准的并行开发流程图。在此流程中,HMI 和 SCADA 的开发不再受制于硬件进度。

codeMermaid

项目启动

│

├── 并行开发阶段

│ ├── 上层应用开发

│ │ ├── HMI 画面与脚本开发

│ │ └── SCADA 标签与数据库配置

│ │

│ └── 底层逻辑与环境构建

│ ├── PLC 逻辑编写

│ └── 虚拟调试模型搭建 (运动机构/传感器布局)

│

├── 集成验证 (VC环境)

│ ├── 操作 HMI 按钮 → 虚拟调试运行平台

│ ├── 虚拟传感器信号 → PLC 逻辑

│ ├── PLC 驱动虚拟轴运动 → VC平台

│ ├── VC平台上传实时数据 → SCADA

│ └── Bug 反馈 → 修正代码或画面 → 回到联合调试

│

└── 验证通过 → 下载至真实硬件 → 项目交付4. 技术实现的桥梁:如何打通"任督二脉"?

要让 HMI/SCADA 顺利连接到虚拟调试软件(例如典型的 fe.screen-sim 或其他同类平台),关键在于通讯接口的开放性。通常采用以下策略:

-

基于 PLC 的"中间人"模式(最常用):

-

路径:HMI <-> 真实/软PLC <-> 虚拟调试软件

-

原理 :HMI 连接 PLC 的逻辑地址,虚拟调试软件通过共享内存(Shared Memory)或仿真接口刷新 PLC 的 I/O 映像区。此模式下,HMI 程序零修改即可无感切换。

-

-

直接驱动模式(Direct Driver):

-

路径:HMI/SCADA <-> 通用工业协议(可选搭配大厂 PLC) <-> 虚拟调试软件

-

原理:利用虚拟调试软件自带的多协议兼容能力与模型模拟、测试功能,无需依赖特定通讯组件,适合验证 SCADA 的大规模数据采集压力。

-

5. 价值外溢:从"调试工具"变身"交付资产"

除了服务于工程师的开发过程,虚拟调试环境对于最终用户 (End User) 同样具有巨大的商业价值:

-

零风险的操作工培训 (OTS) :

利用 VC + HMI 的组合,企业可以提前搭建"虚拟培训室"。新员工在真实的 HMI 界面上控制虚拟设备。无论是误操作导致的"撞机"还是流程错误,成本都为零。

-

销售阶段的"高维打击" :

在投标阶段,与其用 CAD 图纸讲解,不如直接展示一套"可交互的数字孪生体"。让甲方在 HMI 上亲自点一下"启动",看着屏幕里的虚拟产线运转,这种"所见即所得"的冲击力是巨大的。

6. 前沿问答 (Q&A):热点技术解析

为了方便大家理解行业趋势,我们整理了关于 VC、数字孪生与 AI 的几个高频问题。

Q1:虚拟调试 (VC) 和数字孪生 (Digital Twin) 到底是什么关系?

A: 这是一个常被混淆的概念。简单来说,VC 是"过程",数字孪生是"结果"。

虚拟调试是工程阶段的动作,目的是找 Bug、验逻辑。

当设备交付后,这套包含物理属性、逻辑代码的虚拟模型保留下来,并与真实设备实时同步,它就变成了数字孪生体,用于后续的预测性维护或产线优化。

所以,做好虚拟调试,就是构建数字孪生的第一步。

Q2:AI 技术(人工智能)将如何改变虚拟调试?

A: AI 正在从两个维度赋能 VC:

生成式构建 (AIGC):未来我们可能不再需要手动搭建 3D 场景,而是告诉 AI "生成一条 5 米长的皮带输送线,带 3 个光电开关",AI 自动在 VC 软件中生成模型并绑定物理属性。

强化学习训练场:VC 是训练 AI 智能体的最佳场所。因为虚拟时间可以加速(1小时跑完1年的工况),我们可以利用 VC 训练 AI 调度算法,然后再部署到真实的 SCADA 系统中。

Q3:对于只有 HMI/PLC 的中小型项目,上 VC 划算吗?

A: 关键看"试错成本"。如果只是简单的启停控制,没必要。但如果涉及 多轴运动干涉、复杂的配方逻辑、或者昂贵的原材料损耗,VC 的 ROI(投资回报率)极高。像 fe.screen-sim 这类软件现在也提供了轻量化的解决方案,让中小型项目也能用得起仿真。

7. 结语

技术发展的最终目的,是让工程师工作得更从容。

将虚拟调试引入到 HMI 和 SCADA 的开发体系中,并不是增加了工作量,而是提前释放了风险。它让 HMI 工程师有了"练手的靶子",让 SCADA 工程师有了"数据的源头"。当我们打通了这三者,所谓的"调试",就不再是现场的临时抱佛脚,而是一场优雅的数字预演。