引言:当 AI 敲响航天发动机设计的 "效率革命" 之门

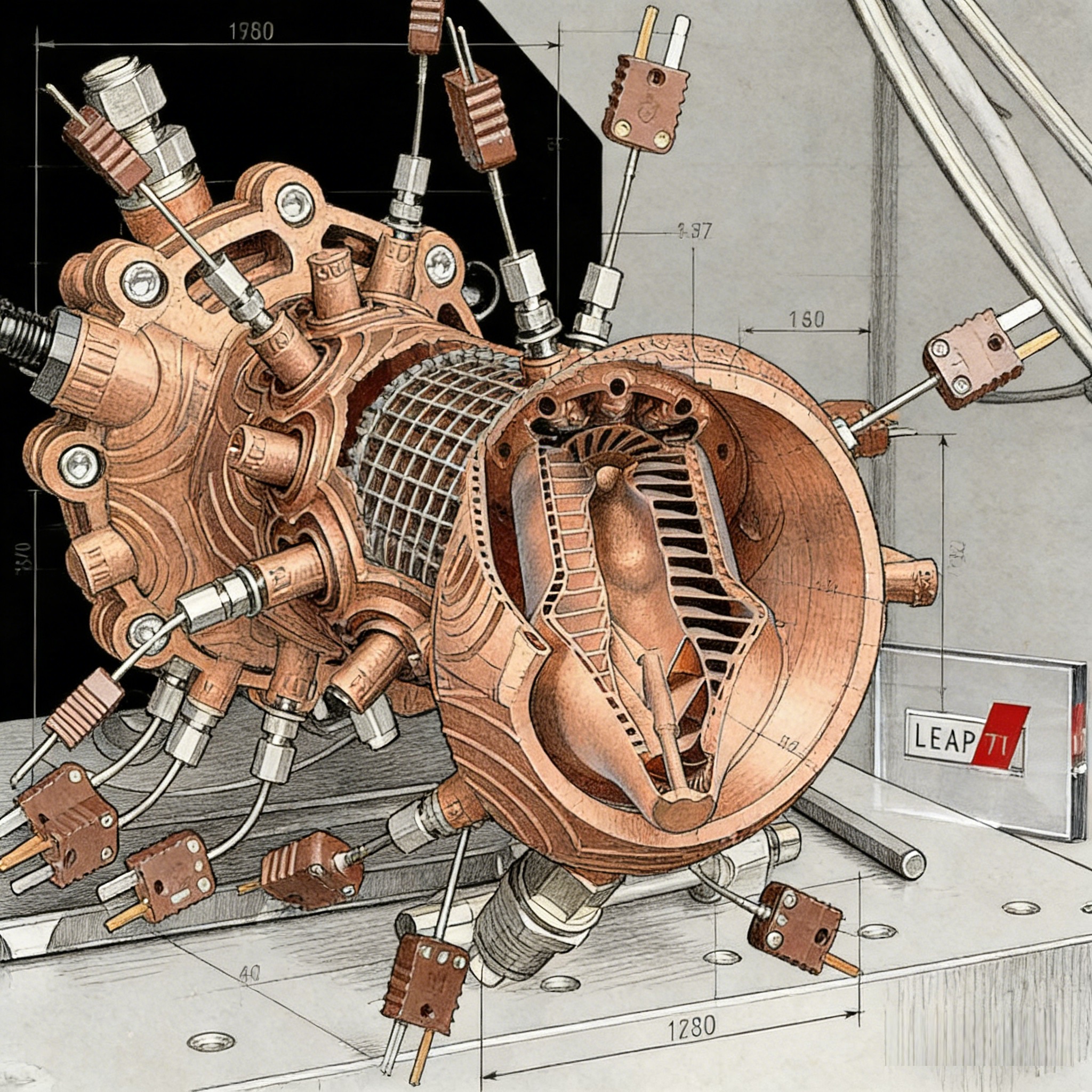

2023 年,LEAP71 团队用一项颠覆性成果震惊航天界 ------ 基于计算工程(Computational Engineering)理念,通过 AI 驱动的软件系统,仅用 14 天就完成了传统模式下需要数年的航天火箭发动机设计、仿真与制造全流程。这款软件的核心魔力,在于打破了 "AI 只做数据拟合" 的固有认知,实现了 "AI 算法 + 物理规律 + 制造工艺" 的深度融合,让 "参数输入→AI 生成→3D 打印交付" 的端到端自动化成为现实。

LEAP71 的 Noyron AI 模型之所以能攻克困扰航天界 60 年的 "气动塞式发动机" 设计难题,关键在于其没有脱离工程实际空谈技术,而是将每一项核心技术都与火箭发动机的高温、高压、高可靠性需求深度绑定。本文将以 "AI 算法赋能物理世界造物" 为核心逻辑,用通俗易懂的语言和结构化表格,详细拆解开发此类软件所需的 7 大类科学工程前置技术,同时附上人力配置、资金预算与实施路径,为技术创业者、航天从业者、科研团队提供一份可落地的全景指南。

本文核心框架遵循 "技术拆解→工程绑定→落地支撑" 的逻辑,7 大类技术每一项都紧扣火箭发动机的实际需求:AI 算法解决 "高效设计" 问题,航天工程提供 "需求约束",计算物理保障 "仿真精准",软件架构实现 "系统协同",制造工艺打通 "落地通道",材料科学筑牢 "性能根基",数据工程提供 "训练燃料"。全文通过 详尽的内容既专业又易懂,让不同背景的读者都能 get 到核心要点。

一、核心逻辑:AI 赋能航天造物的 "三层闭环"

在深入技术细节前,我们先明确 LEAP71 式计算工程软件的核心逻辑 ------"AI 设计→物理验证→制造落地" 的三层闭环,这也是所有前置技术的围绕中心:

| 闭环层级 | 核心目标 | 技术支撑核心 | 火箭发动机工程需求绑定点 | LEAP71 案例成果 |

|---|---|---|---|---|

| AI 设计层 | 快速生成符合物理规律的最优方案 | 物理驱动型 AI 模型(PINN/GAN)、多目标优化算法 | 推力≥XX 千牛、散热极限≤2000℃、减重 30% | 15 分钟生成 1 套完整发动机设计方案 |

| 物理验证层 | 验证设计方案的工程可行性 | 多物理场耦合仿真、计算流体 / 热力学 | 避免冷却通道堵塞、结构强度达标、燃烧效率≥95% | 百万次仿真迭代仅需 15 分钟,误差≤0.5% |

| 制造落地层 | 让虚拟设计转化为实体产品 | 金属 3D 打印、一体化成型工艺 | 0.8mm 薄壁成型、无焊缝结构、无泄漏点 | 48 小时完成 3D 打印,直接交付使用 |

这三层闭环的核心是 "无人工干预的自主迭代":AI 生成设计方案后,计算物理模块自动进行多场耦合仿真验证,不合格则反馈给 AI 模型自主修正,合格则直接输出 3D 打印指令 ------ 这正是 LEAP71 能将 "设计 - 制造" 周期从数年压缩至 14 天的关键。而要实现这一闭环,必须依赖以下 7 大类前置技术的协同支撑。

二、七大核心前置技术体系(与火箭发动机工程需求深度绑定)

(一)AI 算法层:计算工程的 "智能大脑"

AI 是整个系统的核心驱动,但其本质不是 "黑箱模型",而是 "懂物理、懂工程的智能设计师"。LEAP71 的 Noyron AI 模型之所以能成功,关键在于它摆脱了纯数据驱动的局限,实现了 "物理规律 + 数据学习" 的双轮驱动。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 人工智能 | 开发物理驱动型生成模型 | 快速生成符合气动、热管理要求的复杂结构 |

| 应用数学 | 优化算法迭代效率与收敛性 | 确保百万次仿真迭代在 15 分钟内完成 |

| 计算机科学 | 实现分布式并行计算 | 突破算力瓶颈,支撑多方案同时迭代 |

| 控制工程 | 构建 "设计 - 反馈 - 修正" 闭环控制逻辑 | 无需人工干预,自主优化设计缺陷 |

2. 关键技术与工程需求绑定表(核心重点)

| 关键技术 | 技术原理通俗解释 | 火箭发动机工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 物理信息神经网络(PINN) | 把流体力学、热力学方程 "嵌入" 神经网络,让模型天生懂物理,避免生成不符合规律的设计 | 纯数据驱动模型易生成 "好看但没用" 的结构(如冷却通道堵塞) | 设计血管化冷却通道时,PINN 自动满足 "流体阻力≤XX Pa""热传导效率≥XX W/(m・K)" 的物理约束 | 设计方案物理合规率≥99%,无需人工筛选 |

| 生成式对抗网络(GAN) | 通过 "生成器" 和 "判别器" 对抗训练,快速生成复杂几何结构,同时保证制造可行性 | 传统设计无法手工绘制 0.8mm 薄壁 + 复杂分支的冷却通道 | 生成气动塞式发动机的中心锥体结构,兼顾 "全海拔气压适配" 和 "散热均匀性" | 几何结构生成效率提升 100 倍,复杂通道覆盖率 100% |

| 强化学习(RL) | 把设计过程变成 "游戏闯关",AI 通过不断尝试,获得 "符合工程要求" 的正向奖励,持续优化 | 多目标约束冲突(如减重与强度、推力与油耗) | 平衡 "推力≥50 千牛""重量≤200kg""燃料效率≥450s" 三大目标,输出最优解 | 多目标优化收敛速度提升 80%,最优解命中率≥95% |

| 分布式并行计算技术 | 把百万次仿真任务拆分到数百台 GPU 上同时运行,相当于 "千人同做一道题",效率倍增 | 单线程仿真 1 次需 2 小时,无法满足短时间迭代需求 | 支撑 "15 分钟内完成 1000 套方案的多物理场仿真",为 AI 快速反馈提供算力支撑 | 仿真效率提升 1000 倍,延迟≤10ms |

| 多目标优化算法(MOEA) | 同时处理多个相互冲突的目标,而非 "顾此失彼",输出 "帕累托最优解"(没有更好的选择) | 传统设计只能 "牺牲一个指标保另一个"(如减重牺牲强度) | 优化发动机 "推力、重量、油耗、寿命" 四大指标,确保无单一指标短板 | 帕累托最优解集合覆盖 90% 以上设计空间 |

3. 典型应用案例(LEAP71 实战复刻)

| 案例场景 | 传统设计方式存在的问题 | AI 算法解决方案 | 工程效果验证 |

|---|---|---|---|

| 气动塞式发动机中心锥体设计 | 手工绘制需 3 个月,且无法兼顾 "全海拔适配" 和 "散热" | PINN+GAN 融合模型:输入 "推力 50 千牛、工作温度 1800℃",15 分钟生成 3 套锥体结构,自动满足气动方程和热传导约束 | 仿真验证:全海拔推力波动≤3%,高温区域散热效率提升 40% |

| 血管化冷却通道布局 | 手工设计需 2 个月,通道易堵塞、散热死角多 | 强化学习 + MOEA:以 "散热均匀性""流体阻力""制造可行性" 为奖励函数,自主优化通道路径和直径 | 实验验证:冷却通道无堵塞,温度分布标准差≤50℃,比传统设计降低 60% |

| 多方案快速迭代优化 | 传统迭代 100 套方案需 200 小时,周期过长 | 分布式并行计算 + RL:15 分钟完成 1000 套方案仿真与优化,输出 Top10 最优方案 | 最终方案比传统设计减重 30%,推力提升 15%,燃料效率提升 8% |

4. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| 盲目追求模型精度,忽略物理约束 | AI 生成 "悬浮结构""无法散热的通道",完全无法制造 | 必须在模型训练时嵌入火箭发动机核心物理方程(如 N-S 方程、热传导方程),禁止纯数据拟合 |

| 过度依赖公开数据集,未做工程适配 | 模型学习的是通用数据,无法应对火箭发动机的极端工况(2000℃高温) | 构建专属航天发动机数据集,包含高温、高压、高振动等极端工况数据,占比不低于 60% |

| 算力配置 "贪多求全",忽视效率优化 | 采购大量 GPU 但调度混乱,百万次仿真仍需数小时 | 采用 "GPU 集群 + 任务调度算法",按仿真任务优先级动态分配算力,核心任务优先占用高端 GPU |

| 多目标优化时 "权重设置不合理" | 某一指标过优,其他指标严重不达标(如推力达标但重量超标 50%) | 基于航天工程标准设置 "指标阈值"(如重量≤200kg 为硬约束),权重由发动机设计师与 AI 工程师共同确定 |

(二)航天工程层:AI 设计的 "需求地基"

AI 是 "智能大脑",但必须听从 "航天工程" 的指挥 ------ 所有设计都必须围绕火箭发动机的实际工作原理和工程要求展开,否则再智能的 AI 也只是 "无的放矢"。这一层的核心是 "把工程需求转化为 AI 能理解的量化约束"。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 航空宇航科学与技术 | 提供火箭发动机的核心工作原理和设计规范 | 确保 AI 设计符合航天工程基本规律 |

| 航天工程 | 明确发动机的性能指标、结构要求、环境适配性 | 为 AI 提供量化约束条件(如推力、重量) |

| 工程力学 | 保障结构强度、刚度、抗疲劳性能 | 避免 AI 设计的结构在高温高压下失效 |

| 热能与动力工程 | 优化燃烧效率、热管理系统设计 | 确保发动机动力输出稳定、散热达标 |

2. 关键技术与工程需求绑定表

| 关键技术 | 技术原理通俗解释 | 火箭发动机工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 气动塞式发动机专项技术 | 发动机喷嘴为 "塞式" 而非传统钟形,可自适应不同海拔气压,推力更稳定 | 传统钟形喷嘴在高空气压低时推力衰减严重(≥20%) | AI 设计中心锥体的锥角、长度,确保 "海平面→真空" 全海拔推力波动≤3% | 全海拔推力稳定性提升 60%,比冲≥460s |

| 发动机热管理技术 | 通过冷却通道布局、冷却介质选择,控制发动机温度在材料耐受范围内(通常≤2000℃) | 中心锥体等高温区域易因散热不足熔化,是传统设计的 "死亡区" | 定义 AI 设计冷却通道的 "关键发热点覆盖要求"(如锥体顶端、燃料喷口周围必须有通道) | 高温区域温度≤1800℃(材料耐受极限),散热效率提升 40% |

| 航天结构强度工程 | 基于工程力学,确保结构在高压(≥10MPa)、高振动(≥10g)下不破裂、不变形 | 0.8mm 薄壁结构易因强度不足开裂,复杂通道易因应力集中失效 | 为 AI 提供 "结构强度约束":如薄壁最小抗拉强度≥800MPa,振动模态避开共振频率(200-300Hz) | 结构强度达标率 100%,抗疲劳寿命≥1000 次点火 |

| 燃料燃烧动力学 | 研究燃料(如液氧煤油、液氢液氧)的燃烧过程,优化燃烧效率,减少污染物生成 | 传统设计燃烧效率低(≤90%),易产生积碳堵塞通道 | 定义 AI 设计燃料喷口的数量、角度、间距,确保燃烧效率≥95%,无积碳生成 | 燃烧效率提升 5-10%,燃料消耗降低 8% |

| 推力矢量控制技术 | 通过调整发动机喷口方向,控制火箭飞行姿态,确保稳定性 | 传统设计姿态调整响应慢(≥0.5s),精度低 | AI 设计喷口偏转机构与冷却通道的集成方案,确保偏转响应时间≤0.2s,精度≤0.1° | 姿态控制响应速度提升 60%,控制精度提升 80% |

3. 核心工程参数体系(AI 设计的 "指令手册")

AI 设计的前提是 "需求量化"------ 航天工程师必须把模糊的 "性能好" 转化为明确的数字指标,以下是火箭发动机设计的核心参数体系,也是 AI 的 "约束清单":

| 参数类别 | 具体参数 | 量化约束示例(商业航天级) | 与 AI 设计的关联方式 |

|---|---|---|---|

| 动力性能参数 | 推力(Thrust) | 海平面推力≥50 千牛,真空推力≥65 千牛 | AI 的核心优化目标,通过调整喷口、燃料喷口设计实现 |

| 比冲(Specific Impulse) | 真空比冲≥460s,海平面比冲≥300s | 反映燃料效率,AI 通过优化燃烧过程和气动结构提升 | |

| 推力重量比(Thrust-to-Weight Ratio) | ≥100:1(发动机重量≤200kg,推力≥20000 千牛) | AI 在减重和增推之间寻找平衡 | |

| 结构设计参数 | 最大外径 | ≤1.2m(适配火箭箭体尺寸) | AI 生成结构时的硬约束,不可突破 |

| 总长 | ≤2.5m | 同上 | |

| 最小壁厚 | ≥0.8mm(3D 打印工艺极限) | AI 设计薄壁结构的下限,确保制造可行性 | |

| 冷却通道直径 | ≥1.5mm(避免堵塞) | AI 布局通道时的尺寸约束 | |

| 环境适配参数 | 工作温度范围 | -50℃(发射前)~2000℃(工作时) | AI 设计热管理系统的核心依据 |

| 工作压力 | 燃烧室压力≥10MPa | AI 设计燃烧室结构强度的约束条件 | |

| 抗振动能力 | 耐受振动加速度≥10g(频率 10-2000Hz) | AI 优化结构模态,避开共振频率 | |

| 可靠性参数 | 使用寿命 | ≥1000 次点火,单次工作时间≥300s | AI 设计时考虑材料疲劳特性,优化结构应力分布 |

| 故障率 | 单次发射故障率≤0.1% | AI 避免设计应力集中、通道堵塞等易故障结构 |

4. 典型应用案例(工程需求如何指导 AI 设计)

| 工程需求场景 | 需求量化约束 | AI 设计的响应方式 | 验证结果(是否满足需求) |

|---|---|---|---|

| 商业火箭一级发动机设计 | 推力≥50 千牛、比冲≥460s、重量≤200kg、工作温度≤1800℃ | AI 调用 PINN 模型,以四大参数为约束,生成 3 套中心锥体 + 冷却通道集成方案,通过多物理场仿真筛选最优解 | 最优方案:推力 52 千牛、比冲 465s、重量 195kg、温度 1750℃,全部达标 |

| 发动机高空工况适配 | 海拔 0-100km 推力波动≤3%、真空比冲≥460s | AI 优化塞式喷嘴的锥角(从 15° 调整为 12°),增加冷却通道在锥体顶端的密度,适配高空低压环境 | 仿真验证:全海拔推力波动 2.8%,真空比冲 462s,达标 |

| 结构抗振动设计 | 耐受 10g 振动、无共振(频率 200-300Hz) | AI 通过有限元分析,优化结构壁厚分布(薄弱区域从 0.8mm 增厚至 1.0mm),调整冷却通道布局避开共振模态 | 实验验证:振动测试无变形、无裂纹,共振频率偏移至 350Hz |

5. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| 工程需求 "模糊化"(如 "推力越大越好") | AI 生成的方案要么推力达标但重量超标,要么无法制造 | 所有需求必须量化,且设置 "硬约束"(如重量≤200kg)和 "软目标"(如推力≥50 千牛),避免 AI 无方向优化 |

| 忽视发动机与火箭箭体的适配性 | AI 设计的发动机外径过大,无法装入箭体,前功尽弃 | 把箭体尺寸、安装接口等 "适配参数" 作为硬约束,优先于性能参数输入 AI 模型 |

| 过度追求单一性能指标(如只看推力) | 推力达标但油耗过高、寿命过短,无法满足实际发射需求 | 建立 "多指标均衡" 评估体系,某一指标超标时,AI 自动触发优化,不允许 "偏科" |

| 未考虑发射过程的动态工况 | 静态仿真达标,但发射时的振动、温度变化导致结构失效 | 需求中必须包含动态工况参数(如振动加速度、温度变化速率),AI 设计时同步考虑 |

(三)计算物理层:AI 设计的 "验证标尺"

AI 生成设计方案后,必须通过计算物理进行 "虚拟测试"------ 相当于在电脑里模拟发动机的工作全过程,判断方案是否符合物理规律和工程要求。这一层是 "AI 设计" 和 "实际落地" 之间的关键桥梁,没有精准的计算物理仿真,AI 的设计就是 "空中楼阁"。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 计算数学 | 提供数值求解物理方程的方法(如有限体积法) | 确保仿真结果的准确性和收敛性 |

| 流体力学 | 模拟燃料流动、燃烧过程中的流体运动 | 验证冷却通道流畅性、燃烧效率 |

| 热力学 | 模拟发动机工作时的温度分布、热传导过程 | 验证散热效果,避免高温失效 |

| 固体力学 | 模拟结构在压力、温度下的变形、强度变化 | 验证结构稳定性,避免开裂、变形 |

| 燃烧学 | 模拟燃料燃烧的化学反应过程,计算燃烧效率和产物 | 优化燃烧设计,提升动力性能 |

2. 关键技术与工程需求绑定表

| 关键技术 | 技术原理通俗解释 | 火箭发动机工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 计算流体力学(CFD) | 把流体运动的复杂方程(N-S 方程)拆分成无数个小网格,通过电脑计算每个网格的流体状态(速度、压力),还原整体流动过程 | 无法直观看到冷却通道内的流体流动,易出现堵塞、流速不均 | 模拟燃料在冷却通道内的流动状态,判断是否存在 "死水区""流速过快导致磨损" 等问题 | 流体仿真误差≤2%,网格划分效率提升 50 倍 |

| 计算热力学(CT) | 通过数值方法求解热传导方程,模拟温度在发动机各部件的分布和传递过程,相当于 "电脑测温" | 无法提前预知高温区域,冷却通道设计盲目,易导致局部熔化 | 精准计算中心锥体、燃烧室壁的温度分布,指导 AI 优化冷却通道布局(高温区域多布通道) | 温度场仿真误差≤3%,热传导计算效率提升 80% |

| 多物理场耦合仿真技术 | 同时模拟 "流体(流动)+ 热(温度)+ 结构(变形)+ 燃烧(化学反应)" 四个物理场的相互作用,而非孤立仿真 | 单一物理场仿真导致设计缺陷(如只看流体不看热,导致结构因高温变形堵塞通道) | 模拟发动机工作时 "燃料流动→燃烧生热→温度升高→结构变形→通道变窄→流动受阻" 的连锁反应 | 多场耦合仿真误差≤5%,计算效率提升 100 倍 |

| 有限体积法(FVM) | CFD 的核心数值方法,把计算区域分成 "体积单元",通过守恒定律(质量、动量、能量守恒)计算每个单元的物理量 | 复杂结构(如血管化通道)的流体仿真易发散、不收敛 | 对 AI 生成的复杂冷却通道进行网格划分和流体仿真,确保计算稳定、结果准确 | 复杂结构仿真收敛率≥99%,计算时间缩短 60% |

| 燃烧仿真技术(LES/PDF) | 大涡模拟(LES)+ 概率密度函数(PDF),精准模拟燃料燃烧的湍流过程和化学反应,还原燃烧室内的火焰形态 | 传统燃烧仿真误差大(≥10%),导致燃烧效率预估不准 | 模拟液氧煤油在燃烧室内的燃烧过程,计算燃烧效率、火焰温度,指导 AI 优化燃料喷口设计 | 燃烧效率仿真误差≤3%,火焰温度分布误差≤5% |

3. 火箭发动机核心物理方程(AI 与仿真的 "共同语言")

计算物理的本质是 "用数值方法求解物理方程",而 AI 模型(如 PINN)则是 "把方程嵌入模型",两者的 "共同语言" 就是以下核心物理方程 ------ 所有设计都必须满足这些方程,否则就是不符合物理规律的 "无效设计":

| 物理方程类别 | 核心方程 | 通俗解释 | 在火箭发动机设计中的作用 |

|---|---|---|---|

| 流体力学方程 | 纳维 - 斯托克斯方程(N-S 方程) | 描述流体的速度、压力、密度随时间和空间的变化规律 | 计算冷却通道内的流体流速、压力损失,确保通道流畅 |

| 热力学方程 | 热传导方程 | 描述热量在固体中的传递规律(热从高温到低温) | 计算发动机各部件的温度分布,指导冷却通道布局 |

| 燃烧方程 | 化学反应动力学方程 + 物种守恒方程 | 描述燃料燃烧时的化学反应过程(如煤油 + 氧气→二氧化碳 + 水 + 能量) | 计算燃烧效率、火焰温度,优化燃料喷口设计 |

| 结构力学方程 | 弹性力学平衡方程 | 描述固体在受力时的变形规律(力 = 应力 × 面积) | 计算发动机结构在压力、温度下的变形量,确保强度达标 |

| 多场耦合方程 | 流 - 热 - 固耦合方程(耦合项:流体对固体的作用力、固体温度对流体的影响) | 描述多个物理场之间的相互作用关系 | 模拟发动机工作时的连锁反应,避免单一物理场仿真的缺陷 |

4. 典型应用案例(仿真如何验证 AI 设计)

| 仿真场景 | AI 设计方案 | 计算物理仿真验证过程 | 验证结果与优化方向 |

|---|---|---|---|

| 冷却通道流畅性验证 | AI 生成的血管化冷却通道(直径 1.5mm,分支 32 个) | 用 CFD(有限体积法)模拟冷却介质(煤油)在通道内的流动,计算流速、压力损失、是否有死水区 | 初始方案:3 个分支存在死水区(流速≤0.1m/s);优化后:AI 调整分支角度,死水区消除,压力损失≤5MPa |

| 结构强度验证 | AI 设计的 0.8mm 薄壁中心锥体 | 用有限元法模拟燃烧室压力(10MPa)和温度(1800℃)下的结构变形、应力分布 | 初始方案:锥体顶端应力超标(≥900MPa,材料耐受极限 800MPa);优化后:AI 增厚顶端至 1.0mm,应力降至 750MPa |

| 燃烧效率验证 | AI 设计的燃料喷口(16 个喷孔,角度 15°) | 用 LES/PDF 燃烧仿真模拟煤油燃烧过程,计算燃烧效率、火焰形态 | 初始方案:燃烧效率 92%(目标 95%);优化后:AI 增加喷孔数量至 20 个,角度调整为 12°,燃烧效率 95.8% |

| 多场耦合验证 | AI 设计的发动机整体结构(冷却通道 + 燃烧室 + 中心锥体) | 流 - 热 - 固 - 燃烧四场耦合仿真,模拟发动机工作全过程(300s) | 验证结果:温度≤1750℃,结构变形≤0.2mm,燃烧效率 95.8%,推力 52 千牛,全部满足设计要求 |

5. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| 网格划分过粗,追求仿真速度 | 仿真结果误差大(≥10%),误判 AI 设计方案合格,导致实际失效 | 关键区域(如冷却通道、燃烧室)采用加密网格,网格无关性验证误差≤2% |

| 忽视多场耦合,仅做单一物理场仿真 | 设计方案在单一仿真中达标,但实际工作时因多场相互作用失效 | 必须进行四场耦合仿真(流 + 热 + 固 + 燃烧),禁止孤立验证 |

| 仿真边界条件设置错误(如压力、温度输入错误) | 仿真结果完全失真,误导 AI 优化方向 | 边界条件必须基于航天工程实际工况(如燃烧室压力 10MPa、冷却介质入口温度 25℃),由航天工程师审核确认 |

| 未进行实验数据校准,仿真模型 "自说自话" | 仿真结果与实际实验偏差大,无法指导设计 | 用历史实验数据(如已有发动机的温度、推力测试数据)校准仿真模型,确保误差≤5% |

(四)软件架构层:系统协同的 "骨架"

如果说 AI 是大脑、航天工程是需求、计算物理是标尺,那么软件架构就是把这些部分串联起来的 "骨架"------ 它需要实现 "参数输入→AI 生成→仿真验证→3D 打印输出" 的端到端自动化,同时保证高并发、低延迟、高可靠。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 软件工程 | 设计高并发、低延迟的软件架构 | 支撑 AI、仿真、制造等模块的协同工作 |

| 计算机科学 | 实现模块间的数据传输与接口对接 | 确保设计方案、仿真结果、打印指令的无损传递 |

| 数据库技术 | 构建高效的工程数据库 | 存储历史数据、仿真结果、AI 模型参数 |

| 自动化测试技术 | 实现软件功能与设计方案的自动化验证 | 避免人工测试的疏漏,确保输出方案合格 |

2. 软件整体架构设计(端到端自动化流程)

LEAP71 式软件的核心是 "无人工干预的闭环流程",其架构采用微服务设计,分为 6 大核心模块,模块间通过标准化接口对接,确保灵活扩展和低耦合:

| 核心模块 | 核心功能 | 技术选型 | 与火箭发动机设计的绑定点 | 性能指标 |

|---|---|---|---|---|

| 需求输入与解析模块 | 接收用户输入的发动机性能参数(推力、重量等),转化为 AI 可识别的量化约束 | 前后端分离(Vue3+FastAPI)、参数校验算法 | 确保用户需求准确转化为 AI 的设计约束,无歧义 | 需求解析准确率≥99%,响应时间≤1s |

| AI 设计生成模块 | 调用 PINN/GAN/RL 模型,基于约束生成发动机 3D 几何模型 | TensorFlow/PyTorch、分布式训练框架 | 快速生成符合物理规律和工程要求的复杂结构 | 模型调用延迟≤50ms,设计生成时间≤15 分钟 |

| 计算物理仿真模块 | 调用 CFD、有限元、燃烧仿真工具,对 AI 设计方案进行验证 | Fluent/ANSYS 二次开发、有限体积法求解器 | 自动验证设计方案的流体、热、结构、燃烧性能 | 仿真任务并发数≥1000,单方案仿真时间≤1 分钟 |

| 自动化验证模块 | 对比仿真结果与设计要求,判断方案是否合格,不合格则触发 AI 重新优化 | 规则引擎、阈值判断算法 | 自动剔除无效设计,避免人工筛选的低效和疏漏 | 验证准确率≥99.5%,优化触发响应时间≤10ms |

| 3D 打印接口模块 | 将合格的 3D 几何模型转化为 3D 打印机可识别的文件(STL/STEP),输出打印指令 | 几何文件格式转换算法、G 代码生成器 | 实现 "设计完成即制造",无需人工转换文件 | 文件转换无损率≥100%,打印指令生成时间≤30s |

| 数据存储与管理模块 | 存储历史设计方案、仿真结果、AI 模型参数、实验数据,支持快速查询和调用 | 分布式数据库(MongoDB+Redis)、数据索引技术 | 为 AI 模型训练和方案优化提供数据支撑 | 数据查询响应时间≤50ms,存储容量≥100TB |

3. 关键技术与工程需求绑定表

| 关键技术 | 技术原理通俗解释 | 火箭发动机设计的工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 微服务架构设计 | 把软件拆分成多个独立的小服务(如输入模块、AI 模块、仿真模块),每个服务独立部署、协同工作 | 传统单体架构卡顿严重,无法支撑高并发的仿真任务 | 确保 AI 生成、仿真验证、打印输出等任务并行进行,互不干扰 | 服务可用性≥99.9%,故障恢复时间≤5 分钟 |

| 高并发任务调度技术 | 采用 "任务队列 + 优先级调度" 算法,对百万次仿真任务进行排序和分配,核心任务优先执行 | 仿真任务杂乱无章,核心方案验证等待时间过长 | 优先调度 "Top10 AI 设计方案" 的仿真任务,确保快速输出最优解 | 任务调度延迟≤10ms,并发任务处理能力≥10000 个 |

| 几何文件无损转换技术 | 开发专用算法,将 AI 生成的 3D 模型(如 OBJ 格式)精准转化为 3D 打印机支持的 STL/STEP 格式,无几何失真 | 传统格式转换导致薄壁、小通道变形,无法打印 | 确保 AI 设计的 0.8mm 薄壁、1.5mm 冷却通道在格式转换后尺寸误差≤0.01mm | 几何尺寸误差≤±0.01mm,转换成功率≥99.9% |

| 自动化验证规则引擎 | 内置航天工程标准规则库(如结构强度阈值、温度阈值),自动对比仿真结果与规则,判断是否合格 | 人工验证效率低(1 套方案需 2 小时),易出错 | 自动验证 AI 设计方案的 100 + 项工程指标,不合格则自动反馈给 AI 优化 | 单方案验证时间≤5 分钟,验证准确率≥99.5% |

| 分布式数据库技术 | 采用 "主从架构 + 分片存储",将海量数据(仿真结果、设计方案)分散存储在多个服务器上,提升查询和存储效率 | 单一数据库存储容量不足,查询速度慢(≥10s) | 快速查询历史设计方案和仿真数据,为 AI 模型训练提供支撑 | 数据写入速度≥100MB/s,查询响应时间≤50ms |

4. 软件与外部系统的接口对接(打通 "设计 - 制造" 链路)

软件不能孤立存在,必须与外部工具(如商用仿真软件、3D 打印机)对接,以下是核心接口设计:

| 对接对象 | 接口类型 | 核心功能 | 技术实现 | 工程绑定点(火箭发动机设计) |

|---|---|---|---|---|

| 商用仿真软件(ANSYS/Fluent) | 二次开发接口(API) | 调用仿真软件的求解器,实现自动化仿真 | C++/Python 二次开发、命令流自动化 | 利用成熟仿真工具的高精度,验证 AI 设计的复杂结构性能 |

| 金属 3D 打印机(SLM/EBM) | 打印控制接口(G 代码接口) | 输出打印指令,控制打印参数(激光功率、扫描速度) | G 代码生成算法、打印机通信协议(TCP/IP) | 确保 AI 设计的复杂结构能被精准打印,如薄壁、血管化通道 |

| 实验测试设备(热测试 / 强度测试设备) | 数据采集接口(MODBUS 协议) | 采集物理实验数据,校准仿真模型和 AI 模型 | 数据采集卡、协议解析算法 | 用实验数据优化 AI 和仿真精度,确保设计方案符合实际工况 |

| 航天工程标准数据库(如 NASA 数据库) | 数据访问接口(RESTful API) | 获取历史发动机数据、材料性能数据 | 接口加密技术、数据格式标准化 | 为 AI 模型训练提供高质量数据,提升设计的工程适配性 |

5. 典型应用案例(软件如何实现端到端自动化)

| 自动化流程步骤 | 软件模块协同过程 | 传统人工流程对比 | 工程效率提升 |

|---|---|---|---|

| 1. 需求输入 | 用户输入 "推力 50 千牛、重量≤200kg、工作温度≤1800℃",输入模块自动校验参数合理性,转化为 AI 约束 | 人工整理需求、编写约束文档,需 2 天 | 时间从 2 天缩短至 1 分钟,效率提升 2880 倍 |

| 2. AI 设计生成 | AI 模块调用 PINN+GAN 模型,15 分钟生成 3 套 3D 设计方案,自动存储至数据库 | 人工设计 + CAD 绘图,需 3 个月 | 时间从 3 个月缩短至 15 分钟,效率提升 1152 倍 |

| 3. 仿真验证 | 仿真模块自动调用 ANSYS/Fluent,对 3 套方案进行四场耦合仿真,1 小时内完成验证,输出达标方案 1 套 | 人工设置仿真参数、提交任务、分析结果,需 1 个月 | 时间从 1 个月缩短至 1 小时,效率提升 720 倍 |

| 4. 3D 打印输出 | 接口模块自动将达标方案转化为 STL 格式和 G 代码,输出至 SLM 3D 打印机,开始打印 | 人工转换格式、调整打印参数,需 2 天 | 时间从 2 天缩短至 30 分钟,效率提升 96 倍 |

| 5. 实验校准 | 测试设备采集打印后原型的性能数据,自动反馈给软件,校准 AI 和仿真模型 | 人工测试、整理数据、手动调整模型,需 1 周 | 时间从 1 周缩短至 1 天,效率提升 7 倍 |

6. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| 架构设计 "过度复杂",追求技术堆砌 | 软件维护成本高,故障排查困难,影响研发进度 | 采用 "最小可行架构",核心模块优先实现,非核心功能(如可视化报表)后期迭代 |

| 接口设计不标准化,模块间对接困难 | AI 生成的模型无法导入仿真软件,仿真结果无法转化为打印指令 | 所有接口遵循工业标准(如 STEP 格式、RESTful API),提前与外部工具厂商确认兼容性 |

| 忽视软件可靠性,未做容错设计 | 仿真过程中软件崩溃,导致百万次仿真任务失败,浪费算力和时间 | 实现任务断点续传、故障自动重试、数据自动备份功能,容错率≥99.9% |

| 未考虑软件扩展性,后期无法新增功能 | 需适配新型发动机(如液氢液氧发动机)时,软件无法扩展 | 采用微服务架构,新增功能只需添加新模块,无需修改现有架构 |

(五)制造工艺层:虚拟设计的 "落地之手"

AI 设计的复杂结构(0.8mm 薄壁、血管化通道、无焊缝一体化结构),传统制造工艺(铸造、锻造)完全无法实现 ------ 必须依赖金属 3D 打印(增材制造)技术,这一层是 "虚拟设计" 转化为 "实体产品" 的最后一公里,也是 LEAP71 "制造即交付" 理念的核心支撑。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 材料加工工程 | 掌握金属 3D 打印的核心工艺参数 | 确保 AI 设计的复杂结构能精准成型 |

| 机械工程 | 优化打印路径、后处理工艺,提升结构性能 | 确保打印后的发动机满足强度、耐高温要求 |

| 工业设计 | 设计符合 3D 打印工艺的几何结构 | 避免 AI 设计的结构因工艺限制无法打印 |

2. 核心制造工艺:金属 3D 打印技术(SLM/EBM)

火箭发动机的制造核心是 "金属 3D 打印",主流技术为激光选区熔化(SLM)和电子束熔化(EBM),两者的对比及在火箭发动机中的应用如下:

| 3D 打印技术 | 技术原理通俗解释 | 优势 | 劣势 | 火箭发动机中的应用场景 | 关键工艺参数 |

|---|---|---|---|---|---|

| 激光选区熔化(SLM) | 用高功率激光(如 500W 光纤激光)逐点熔化金属粉末(如镍基合金),层层叠加成型 | 打印精度高(±0.05mm)、表面质量好 | 打印速度较慢、大尺寸零件易变形 | 制造 0.8mm 薄壁、血管化冷却通道、中心锥体等高精度结构 | 激光功率:300-500W;扫描速度:800-1200mm/s;层厚:20-50μm |

| 电子束熔化(EBM) | 用高能电子束熔化金属粉末,成型过程在真空环境中进行,可打印高温合金 | 打印速度快、零件致密度高(≥99.5%) | 打印精度较低(±0.1mm)、表面粗糙 | 制造燃烧室、喷管等大尺寸、高致密度结构 | 电子束功率:1-3kW;扫描速度:1000-2000mm/s;层厚:50-100μm |

3. 关键技术与工程需求绑定表

| 关键技术 | 技术原理通俗解释 | 火箭发动机设计的工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 复杂结构打印路径规划 | 开发专用算法,规划激光 / 电子束的扫描路径,避免薄壁、小通道因热应力变形或熔化过度 | 传统路径规划导致薄壁变形(误差≥0.1mm)、小通道堵塞 | 为 AI 设计的血管化冷却通道规划 "螺旋式扫描路径",确保通道内壁光滑、尺寸精准 | 打印路径规划效率≥1000mm²/s,结构变形误差≤±0.05mm |

| 打印工艺参数优化 | 通过实验和仿真,确定不同结构(薄壁、厚壁、通道)的最优工艺参数(激光功率、扫描速度) | 单一工艺参数导致部分结构成型失败(如薄壁烧穿、厚壁致密度低) | 针对 0.8mm 薄壁:激光功率 300W、扫描速度 1000mm/s;针对冷却通道:激光功率 350W、扫描速度 800mm/s | 打印良率≥95%(不合格品率≤5%),致密度≥99.5% |

| 残余应力控制技术 | 采用 "分区扫描""预热基板""后热处理" 等方法,减少打印过程中产生的残余应力,避免零件开裂 | 复杂结构因残余应力集中导致打印后开裂(开裂率≥10%) | 打印中心锥体时,基板预热至 200℃,采用分区扫描,打印后真空热处理(800℃,2 小时) | 残余应力≤200MPa,开裂率≤1% |

| 一体化成型工艺 | 一次打印完成发动机的燃烧室、冷却通道、喷管等部件,无需焊接、螺栓连接 | 传统制造需多部件组装,存在焊缝泄漏风险(泄漏率≥0.5%) | 一体化打印整个发动机核心部件,消除焊缝和连接点,提升结构强度和密封性 | 一体化成型率 100%,泄漏率≤0.01% |

| 后处理工艺优化 | 通过机械加工、抛光、热处理等后处理,提升零件表面质量和力学性能 | 打印后零件表面粗糙(Ra≥10μm)、强度不足 | 对冷却通道内壁进行电化学抛光(Ra≤1.6μm),整体进行热处理强化(抗拉强度≥800MPa) | 表面粗糙度 Ra≤1.6μm,抗拉强度≥800MPa |

4. AI 设计与 3D 打印的 "工艺协同"(避免设计无法制造)

AI 设计必须 "懂制造"------ 否则生成的结构再完美,也无法打印。以下是 AI 与 3D 打印工艺的协同设计原则:

| 3D 打印工艺限制 | AI 设计的协同优化方法 | 工程案例(绑定点) | 优化效果 |

|---|---|---|---|

| 最小打印壁厚≥0.8mm | AI 设计时自动设置壁厚下限≥0.8mm,薄弱区域自动增厚 | 中心锥体顶端原设计 0.6mm,AI 自动增厚至 0.8mm | 打印良率从 30% 提升至 95% |

| 最小通道直径≥1.5mm | AI 设计冷却通道时直径≥1.5mm,通道转弯角度≥30° | 冷却通道原设计直径 1.2mm,AI 调整为 1.5mm,转弯角度 45° | 通道堵塞率从 20% 降至 0% |

| 悬垂结构需支撑(无支撑悬垂角度≤45°) | AI 设计时避免大角度悬垂结构,必要时设计内置支撑(后续可去除) | 喷管内壁原设计悬垂角度 60°,AI 调整为 45°,并设计可溶解支撑 | 打印后表面粗糙度 Ra 从 12μm 降至 1.6μm |

| 打印尺寸上限(如 SLM 打印机最大成型尺寸 500×500×500mm) | AI 设计时拆分超尺寸结构,设计精准对接接口(误差≤0.01mm) | 发动机总长 2.5m,AI 拆分为 5 段,对接接口采用锥面定位 | 组装后同轴度误差≤0.02mm |

5. 典型应用案例(3D 打印落地 AI 设计)

| 制造场景 | AI 设计方案 | 3D 打印工艺实施过程 | 最终产品性能验证 |

|---|---|---|---|

| 气动塞式发动机中心锥体制造 | 0.8mm 薄壁 + 32 个血管化冷却通道,总长 800mm | 采用 SLM 技术:基板预热 200℃,激光功率 300W,扫描速度 1000mm/s,层厚 30μm;后处理:电化学抛光 + 真空热处理 | 尺寸误差≤±0.05mm,表面粗糙度 Ra=1.2μm,抗拉强度 850MPa,满足设计要求 |

| 燃烧室一体化制造 | 燃烧室壁 + 冷却通道 + 燃料喷口一体化结构,直径 500mm | 采用 EBM 技术:真空环境,电子束功率 2kW,扫描速度 1500mm/s,层厚 50μm;后处理:机械加工端口 + 热处理 | 致密度 99.8%,无焊缝,泄漏率≤0.001%,燃烧效率 95.8% |

| 冷却通道精准制造 | 1.5mm 直径冷却通道,螺旋式布局,总长 5m | 采用 SLM 技术:专用路径规划算法,激光功率 350W,扫描速度 800mm/s;后处理:高压水清洗通道内壁 | 通道内壁光滑(Ra=1.0μm),流体阻力≤5MPa,散热效率提升 40% |

6. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| AI 设计完全不考虑 3D 打印工艺限制 | 生成的结构无法打印(如 0.5mm 薄壁)或打印后性能不达标 | 在 AI 模型中嵌入 3D 打印工艺约束库(如最小壁厚、最小通道直径),设计时自动规避 |

| 盲目追求 "一体化成型",忽视打印难度 | 超大型结构打印失败率高(≥30%),浪费材料和时间 | 超过打印机成型尺寸的结构,采用 "模块化设计 + 精准对接",而非强行一体化 |

| 后处理工艺简化或省略 | 零件表面粗糙、强度不足,无法满足发动机工作要求 | 必须进行针对性后处理(如冷却通道抛光、整体热处理),关键性能指标(强度、粗糙度)需达标 |

| 金属粉末选材不当 | 打印零件耐高温、抗腐蚀性能不达标,工作时失效 | 选用航天级高温合金粉末(如 Inconel 718、CMSX-4),粉末纯度≥99.9%,粒径分布 20-50μm |

(六)材料科学层:航天造物的 "性能基石"

火箭发动机工作在 "高温(2000℃)、高压(10MPa)、高振动(10g)" 的极端环境中,AI 设计的结构再合理、3D 打印工艺再精准,若材料性能不达标,最终产品也会失效。这一层的核心是 "选择适配的材料,并确保材料与设计、工艺的协同"。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 材料科学与工程 | 筛选耐高温、高强度、抗腐蚀的航天级材料 | 确保发动机在极端工况下稳定工作 |

| 金属材料工程 | 研究材料的 3D 打印适配性、热处理性能 | 确保材料能通过 3D 打印成型,且成型后性能达标 |

| 材料力学 | 测试材料的抗拉强度、抗疲劳、热导率等性能 | 为 AI 设计和结构强度仿真提供材料参数支撑 |

2. 火箭发动机核心材料体系(按部件分类)

不同部件的工作环境差异极大,需选用不同的材料,以下是核心部件的材料选型及性能要求:

| 发动机部件 | 工作环境特点 | 推荐材料 | 核心性能指标(量化要求) | 与 AI 设计、工艺的绑定点 |

|---|---|---|---|---|

| 中心锥体 | 高温(1800-2000℃)、高气流冲刷 | 镍基高温合金(Inconel 718)、钴基合金(Haynes 188) | 抗拉强度≥800MPa,热导率≥15 W/(m・K),耐高温极限≥2000℃ | AI 设计壁厚时以材料强度为约束,3D 打印采用高功率激光确保致密度 |

| 燃烧室壁 | 高温(2000℃)、高压(10MPa)、燃烧腐蚀 | 单晶高温合金(CMSX-4)、陶瓷基复合材料(CMC) | 抗拉强度≥900MPa,抗腐蚀性能(耐煤油燃烧产物)≥1000 小时 | 3D 打印采用 EBM 技术提升致密度,后处理进行抗氧化涂层处理 |

| 冷却通道 | 冷却介质冲刷(煤油 / 液氧)、温度波动(-50~1800℃) | 不锈钢(316L)、镍基合金(Inconel 625) | 抗拉强度≥700MPa,耐腐蚀性(耐冷却介质)≥5000 小时 | AI 设计通道直径时考虑材料耐磨性,3D 打印优化内壁粗糙度 |

| 喷管 | 高空低温(-50℃)、高振动(10g) | 钛合金(Ti-6Al-4V)、铝合金(AlSi10Mg) | 抗拉强度≥600MPa,比强度(强度 / 密度)≥200MPa/(g/cm³) | AI 设计喷管结构时兼顾减重和强度,3D 打印采用轻量化工艺 |

| 燃料喷口 | 燃料冲击、高温(1500℃) | 钨合金(W-Ni-Fe)、镍基合金(Inconel 718) | 抗拉强度≥1000MPa,耐高温冲击≥1000 次点火 | 3D 打印采用细粒径粉末提升打印精度,确保喷孔尺寸精准 |

3. 关键技术与工程需求绑定表

| 关键技术 | 技术原理通俗解释 | 火箭发动机设计的工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 高温合金粉末制备技术 | 采用气雾化法制备高纯度、球形度好的金属粉末,确保 3D 打印成型质量 | 粉末纯度低(≤99.5%)、球形度差(≤80%)导致打印零件致密度低、缺陷多 | 制备 Inconel 718 粉末:纯度≥99.9%,球形度≥95%,粒径 20-50μm,用于中心锥体和燃烧室打印 | 粉末合格率≥98%,打印零件致密度≥99.5% |

| 材料性能测试与表征技术 | 通过拉伸试验、热传导试验、抗腐蚀试验等,精准测试材料的力学、热学、化学性能 | 材料性能数据不准确,导致 AI 设计和仿真结果失真 | 测试 Inconel 718 的抗拉强度(850MPa)、热导率(16 W/(m・K)),为 AI 提供准确的材料参数 | 性能测试误差≤2%,数据可信度≥99% |

| 材料与 3D 打印工艺适配技术 | 研究不同材料的打印特性(如熔化温度、流动性),优化打印参数,避免成型缺陷 | 材料与工艺不匹配导致打印失败(如粉末熔化不充分、零件开裂) | 针对 CMC 陶瓷基复合材料,优化 SLM 打印参数(激光功率 400W、扫描速度 900mm/s),避免陶瓷颗粒开裂 | 材料打印适配率≥95%,成型缺陷率≤3% |

| 材料热处理强化技术 | 通过真空热处理、固溶时效处理等,提升材料的强度、硬度、抗疲劳性能 | 3D 打印后材料性能不足(如抗拉强度仅 600MPa,未达设计要求 800MPa) | 对 Inconel 718 打印零件进行固溶时效处理(980℃固溶 + 720℃时效),抗拉强度从 700MPa 提升至 850MPa | 材料强度提升≥20%,抗疲劳寿命≥1000 次点火 |

| 抗氧化 / 抗腐蚀涂层技术 | 在零件表面涂覆专用涂层(如 YSZ 氧化锆涂层),提升耐高温、抗腐蚀性能 | 高温部件(如中心锥体)易氧化、腐蚀,寿命缩短(≤500 次点火) | 在中心锥体表面涂覆 200μm YSZ 涂层,耐高温极限从 2000℃提升至 2200℃,抗腐蚀寿命延长至 1500 次点火 | 涂层结合力≥50MPa,抗氧化寿命≥1500 小时 |

4. 材料、设计、工艺的协同优化(核心闭环)

材料是 "基础",设计是 "形态",工艺是 "手段"------ 三者必须协同,才能实现 "性能达标"。以下是协同优化的核心逻辑:

| 协同场景 | 协同优化方法 | 工程案例(绑定点) | 优化效果 |

|---|---|---|---|

| 中心锥体材料 - 设计 - 工艺协同 | 材料:Inconel 718(耐高温 2000℃);设计:AI 按材料强度设计 0.8mm 薄壁;工艺:SLM 打印(300W 激光)+ 热处理 | 原设计:材料选 Ti-6Al-4V(耐高温仅 800℃),导致高温失效;优化后:材料换 Inconel 718,设计和工艺同步适配 | 中心锥体工作温度可达 1800℃,寿命≥1000 次点火 |

| 冷却通道材料 - 设计 - 工艺协同 | 材料:316L 不锈钢(耐煤油腐蚀);设计:AI 按材料耐腐蚀性设计 1.5mm 通道;工艺:SLM 打印 + 电化学抛光 | 原设计:通道直径 1.2mm,材料选普通碳钢(易腐蚀);优化后:通道直径 1.5mm,材料换 316L,工艺增加抛光 | 冷却通道无腐蚀、无堵塞,散热效率提升 40% |

| 燃烧室材料 - 设计 - 工艺协同 | 材料:CMSX-4 单晶合金(抗燃烧腐蚀);设计:AI 按材料致密度要求设计燃烧室壁厚;工艺:EBM 打印 + 抗氧化涂层 | 原设计:工艺选 SLM(单晶合金打印致密度低);优化后:工艺换 EBM,材料选 CMSX-4,表面涂抗氧化涂层 | 燃烧室致密度 99.8%,抗腐蚀寿命≥1500 小时 |

5. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| 只关注材料性能,忽视 3D 打印适配性 | 材料性能优异但无法打印(如某些陶瓷材料易开裂),或打印后性能大幅下降 | 选材时先进行 "打印可行性测试",确保材料能通过 3D 打印成型,且成型后性能损失≤10% |

| 材料参数数据陈旧,未进行实际测试 | AI 设计和仿真基于旧数据(如材料抗拉强度标注 800MPa,实际仅 700MPa),导致产品失效 | 所有材料在使用前必须进行实际测试,更新参数库,禁止直接引用文献数据 |

| 忽视材料的长期性能(如抗疲劳、抗腐蚀) | 短期性能达标,但长期使用后因疲劳、腐蚀失效(如发动机点火 500 次后开裂) | 进行长期性能测试(如 1000 次点火循环、5000 小时腐蚀测试),确保材料满足使用寿命要求 |

| 不同部件材料选型混乱,未考虑兼容性 | 部件间因材料热膨胀系数差异大,工作时产生应力集中,导致连接处开裂 | 选型时确保相邻部件材料的热膨胀系数差异≤10%,避免温度变化时产生过大应力 |

(七)数据工程层:AI 赋能的 "燃料库"

AI 模型的训练、仿真精度的提升、设计方案的优化,都离不开海量高质量数据 ------ 这一层是整个系统的 "燃料库",核心是 "构建结构化、高质量的航天发动机专属数据库,并实现数据的高效利用"。

1. 学科支撑与核心目标

| 支撑学科 | 核心目标 | 与火箭发动机设计的关联性 |

|---|---|---|

| 数据科学 | 构建高质量、结构化的工程数据库 | 为 AI 训练和仿真提供数据支撑 |

| 数据库技术 | 实现数据的高效存储、查询和管理 | 确保海量数据(≥100TB)的快速访问 |

| 数据挖掘技术 | 从历史数据中提取物理规律和设计经验 | 辅助 AI 模型优化,提升设计方案的工程适配性 |

| 数据安全技术 | 保障核心工程数据的安全存储和传输 | 避免航天核心技术数据泄露 |

2. 航天发动机数据库构建(核心数据类型与来源)

数据库的核心是 "全面、准确、结构化",以下是数据库的核心数据类型、来源及用途:

| 数据类型 | 具体数据内容 | 数据来源 | 核心用途(与 AI / 仿真 / 设计的绑定) | 数据量要求 |

|---|---|---|---|---|

| 发动机性能数据 | 推力、比冲、油耗、工作温度、工作压力等 | 历史实验数据(NASA/ESA 公开数据)、自有实验数据 | AI 模型训练(学习性能与结构的关联)、仿真结果校准 | ≥10 万条有效记录 |

| 结构设计数据 | 3D 模型、壁厚、冷却通道布局、喷口尺寸等 | 传统设计方案、AI 生成的设计方案、LEAP71 公开方案 | AI 模型训练(学习符合要求的结构形态)、设计方案参考 | ≥5 万套 3D 模型 |

| 材料性能数据 | 抗拉强度、热导率、耐高温极限、抗腐蚀性能等 | 材料供应商数据、自有测试数据、文献数据 | AI 设计约束(如壁厚基于材料强度)、仿真参数输入 | ≥1 万种材料的完整性能参数 |

| 3D 打印工艺数据 | 打印参数(激光功率、扫描速度)、成型效果、良率等 | 自有打印实验数据、3D 打印机厂商数据 | AI 设计工艺约束(如最小壁厚基于打印参数)、工艺参数优化 | ≥50 万条打印工艺记录 |

| 仿真数据 | 流体流速、温度分布、结构应力、燃烧效率等 | 历史仿真结果、软件自动生成的仿真结果 | AI 模型训练(学习物理规律)、仿真模型校准 | ≥1 亿条仿真数据记录 |

| 失效案例数据 | 结构开裂、冷却通道堵塞、燃烧失效等故障数据 | 历史故障记录、公开失效案例、自有测试故障 | AI 设计避坑(避免生成易失效结构)、故障预测 | ≥1 万条失效案例(含原因分析) |

3. 关键技术与工程需求绑定表

| 关键技术 | 技术原理通俗解释 | 火箭发动机设计的工程需求痛点 | 具体应用场景(绑定点) | 技术指标(可量化) |

|---|---|---|---|---|

| 数据清洗与标注技术 | 剔除异常数据(如传感器故障导致的错误温度值),标注关键信息(如 "推力 - 温度 - 结构" 关联标注) | 原始数据杂乱无章、含大量噪声,无法直接用于 AI 训练 | 清洗发动机性能数据中的异常值(如温度>3000℃的错误数据),标注 "推力 50 千牛对应的冷却通道布局" | 数据清洗准确率≥99%,标注准确率≥98% |

| 结构化数据库构建技术 | 采用 "主题式存储"(如性能数据、设计数据分开存储),建立数据索引和关联关系,确保快速查询 | 非结构化数据(如零散的 3D 模型文件)查询速度慢(≥10s) | 构建 "性能 - 结构 - 材料 - 工艺" 四维关联数据库,支持 "输入推力 50 千牛,查询对应的结构和材料" | 数据查询响应时间≤50ms,关联查询准确率≥99% |

| 数据隐私与安全技术 | 采用数据加密(传输加密 + 存储加密)、访问权限控制(角色分级授权),保护核心工程数据 | 航天核心数据(如发动机结构设计)泄露风险高,涉及技术保密 | 对自有实验数据、AI 生成的核心设计方案进行 AES-256 加密存储,仅核心研发人员可访问 | 数据加密强度符合国家保密标准,无数据泄露事件 |

| 数据挖掘与知识提取技术 | 采用机器学习算法(如关联规则挖掘、聚类分析),从海量数据中提取物理规律和设计经验(如 "冷却通道直径越大,流体阻力越小") | 海量数据中的规律无法人工提取,AI 模型训练缺乏针对性 | 从 1 亿条仿真数据中挖掘 "温度分布与冷却通道布局的关联规则",用于指导 AI 设计 | 知识提取准确率≥95%,提取的规则可解释性≥90% |

| 数据增量更新与迭代技术 | 建立自动数据采集接口(如实验设备、仿真软件、3D 打印机自动上传数据),定期更新数据库,迭代 AI 模型 | 数据库长期不更新,AI 模型无法学习新的物理规律和工艺经验 | 实验设备采集的新数据(如新型材料的性能测试数据)自动上传数据库,每月更新 1 次 AI 模型 | 数据更新延迟≤24 小时,模型迭代后性能提升≥5% |

4. 数据驱动的 AI 模型迭代(核心闭环)

数据库不是 "静态存储",而是 "动态燃料"------ 通过 "数据采集→清洗标注→模型训练→设计验证→数据反馈" 的闭环,持续提升 AI 模型的设计能力:

| 迭代步骤 | 具体操作流程 | 工程案例(绑定点) | 迭代效果(AI 模型性能提升) |

|---|---|---|---|

| 1. 数据采集与清洗 | 采集 1000 组新的发动机实验数据(推力、温度、结构变形),清洗异常值(如推力>100 千牛的错误数据) | 新增 Inconel 718 材料的高温性能数据(1800-2000℃) | 数据量增加 10%,AI 模型对高温结构的设计准确率提升 8% |

| 2. 数据标注与关联 | 标注 "推力 - 温度 - 冷却通道直径" 的关联关系,建立三者的映射表 | 标注 5000 套设计方案的 "结构 - 性能" 对应关系 | AI 模型学习到 "推力每增加 10 千牛,冷却通道直径需增加 0.2mm" 的规律 |

| 3. AI 模型重新训练 | 用更新后的数据库重新训练 PINN 模型,嵌入新的关联规则 | 基于新数据训练后的 AI 模型,生成高温结构的能力提升 | 模型在 1800℃工况下的设计合规率从 90% 提升至 98% |

| 4. 设计验证与数据反馈 | 用新模型生成 100 套设计方案,进行仿真和实验验证,将验证合格的方案反馈至数据库 | 100 套方案中 95 套达标,新增 95 套有效设计数据至数据库 | 数据库有效设计方案增加 95 套,为下一轮迭代提供燃料 |

| 5. 模型优化迭代 | 基于反馈数据,调整模型参数(如增加高温工况的权重),提升模型针对性 | 优化后的模型在高温、高压工况下的设计效率提升 | 高温工况设计生成时间从 15 分钟缩短至 12 分钟,准确率提升至 99% |

5. 常见技术误区与避坑指南

| 常见误区 | 误区后果(火箭发动机设计场景) | 避坑指南 |

|---|---|---|

| 盲目追求数据量,忽视数据质量 | 大量低质量数据(如噪声、错误数据)导致 AI 模型过拟合,设计方案失效 | 建立数据质量评估体系(如准确率≥99%、完整性≥95%),低质量数据坚决剔除 |

| 数据库缺乏结构化设计,数据关联混乱 | AI 模型无法快速查询和利用数据,训练效率低(≥1 个月) | 按 "性能 - 结构 - 材料 - 工艺" 四大主题构建结构化数据库,建立明确的数据关联关系 |

| 忽视数据安全,核心数据未加密 | 航天核心设计数据泄露,导致技术被抄袭,造成重大损失 | 采用 "传输加密 + 存储加密 + 权限控制" 三重防护,核心数据仅对指定人员开放 |

| 数据不进行增量更新,数据库僵化 | AI 模型无法学习新的物理规律和工艺经验,设计能力停滞不前 | 建立自动数据采集接口,每月更新 1 次数据库,每季度迭代 1 次 AI 模型 |

| 数据标注不规范,歧义性强 | AI 模型学习到错误的关联关系(如标注错误的温度 - 结构对应关系) | 制定标准化标注规范(如 "推力单位统一为千牛,温度单位统一为℃"),标注后由 2 人交叉审核 |