在工业4.0与智能制造的浪潮中,PLC作为自动化控制系统的核心,其通信能力直接决定了设备互联的灵活性与高效性。西门子S7-1200系列PLC凭借紧凑设计、高性价比,成为中小型自动化项目的首选,而TCP/IP通信作为工业以太网的通用方案,更是实现PLC与上位机、其他PLC、第三方设备互联的核心手段。本文结合实操经验,从基础原理、硬件软件准备、分步组态、程序编写,到故障排查,全方位拆解PLC1200 TCP/IP通信的落地流程,新手也能快速上手。

一、PLC1200 TCP/IP通信基础认知

1.1 核心硬件与协议特性

S7-1200 CPU本体均集成1个PROFINET通信口(RJ45接口),支持10/100Mb/s速率,具备电缆交叉自适应功能,标准以太网线或交叉线均可使用,无需额外配置专用模块(复杂组网可搭配CP 1243-1扩展模块)。该接口支持多种基于TCP/IP的通信协议,其中TCP协议是应用最广泛的一种,基于RFC 793标准,提供可靠的面向连接的流式数据传输,具备错误恢复、流控制功能,适合传输中大量数据(最大支持8192字节),可灵活对接各类支持TCP协议的第三方设备,且具备路由兼容性。

需要注意的是,PLC1200的通信连接数存在固定限制,共支持15个并发连接,其中8个用于Open IE(TCP/ISO on TCP)编程通信,3个用于HMI通信,1个用于编程设备连接,3个用于S7通信服务器端连接,无法自定义修改。

1.2 两种核心通信模式

PLC1200 TCP/IP通信需明确客户端与服务器角色,二者分工不同,组态逻辑存在差异:

-

服务器模式:被动等待客户端发起连接,需提前设置本地端口号,无需指定伙伴IP,可同时接收多个客户端的连接请求(不超过连接数限制),适合作为数据汇总节点(如生产线主站)。

-

客户端模式:主动向指定服务器发起连接,需配置服务器IP地址与端口号,连接成功后才能进行数据交互,适合作为数据采集节点(如单机设备)。

补充说明:PLC1200 V4.5及以上版本支持通过网络视图直接组态TCP连接,无需手动调用连接建立指令,大幅简化操作流程。

二、实操前置准备

2.1 硬件清单

-

核心设备:S7-1200 PLC(推荐CPU 1214C/1215C,固件版本V4.5及以上,支持网络视图组态);

-

辅助设备:工业电脑(带以太网卡)、以太网线(标准Cat5e及以上)、以太网交换机(多设备组网时使用,如CSM1277交换机,即插即用);

-

调试工具:网络调试助手(用于模拟客户端/服务器,验证通信稳定性)。

2.2 软件环境

编程软件:TIA Portal(推荐V17及以上版本,兼容高固件版本PLC,支持图形化组态与在线调试),安装时需勾选"S7-1200/1500编程"组件,确保通信指令库完整。

2.3 前期配置要点

IP地址规划是TCP/IP通信的前提,需确保所有通信设备处于同一子网,避免IP冲突:

-

PLC IP设置:例如设置为192.168.0.10,子网掩码255.255.255.0;

-

电脑IP设置:手动设置为同一网段,例如192.168.0.11,子网掩码255.255.255.0;

-

验证连通性:通过电脑CMD命令行输入"ping 192.168.0.10",若出现"请求超时",需检查网线连接、IP配置或防火墙设置。

三、PLC1200 TCP/IP通信分步实操(以TIA Portal V19为例)

本文分两种场景演示:PLC1200与网络调试助手通信(快速验证)、两台PLC1200之间通信(实际项目常用),均采用网络视图组态方式,简化编程流程。

创建项目并添加PLC

打开TIA Portal,点击"创建新项目",命名后进入项目视图;在项目树中点击"添加新设备",选择S7-1200 CPU,匹配实际型号与固件版本,点击确认完成添加。

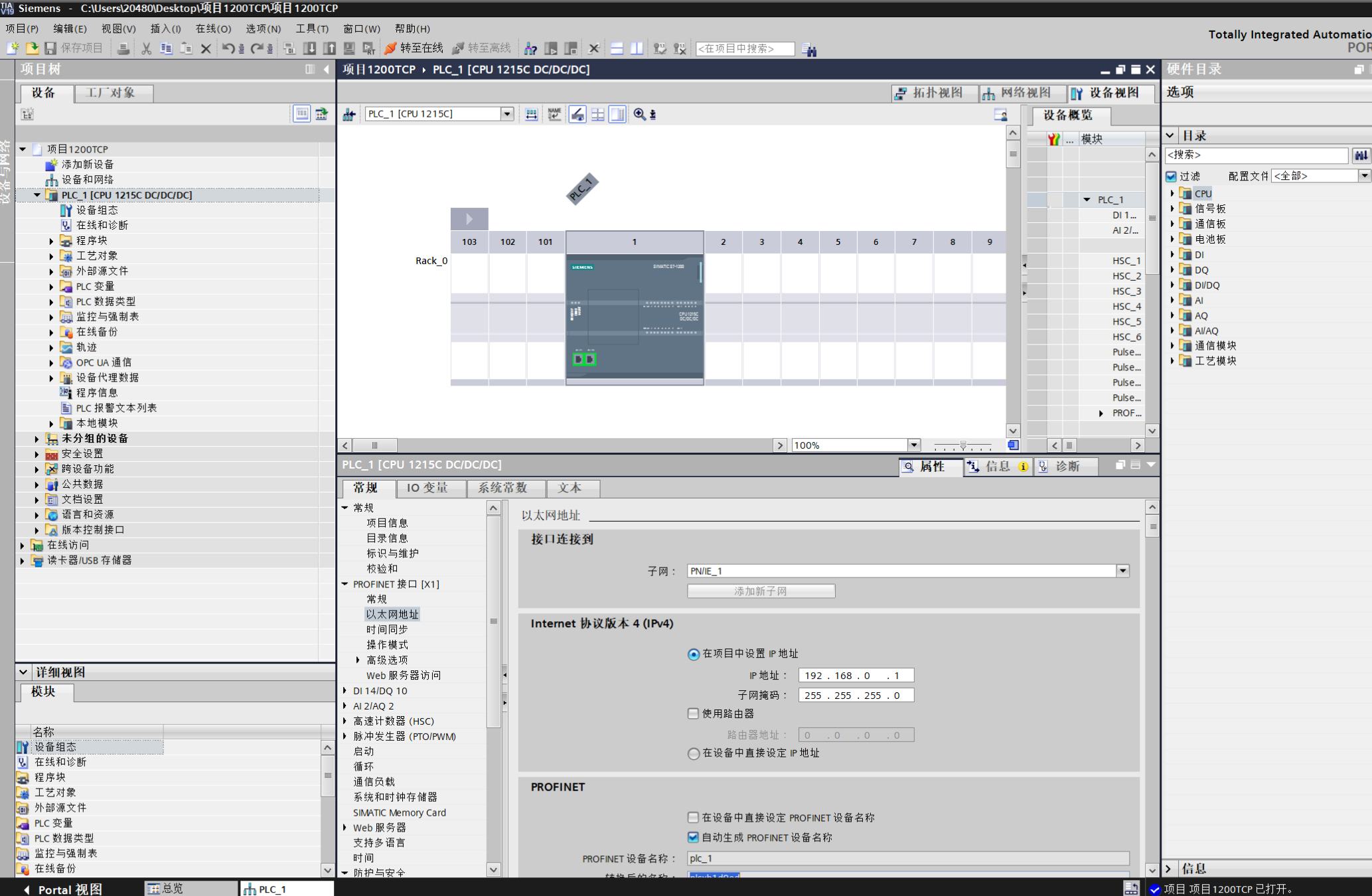

配置PLC IP地址

双击项目树中"PLC"→"属性",选中CPU上的PROFINET接口,在右侧属性栏中点击"以太网地址",添加新子网,设置IP地址为192.168.0.1,子网掩码255.255.255.0,保存配置。

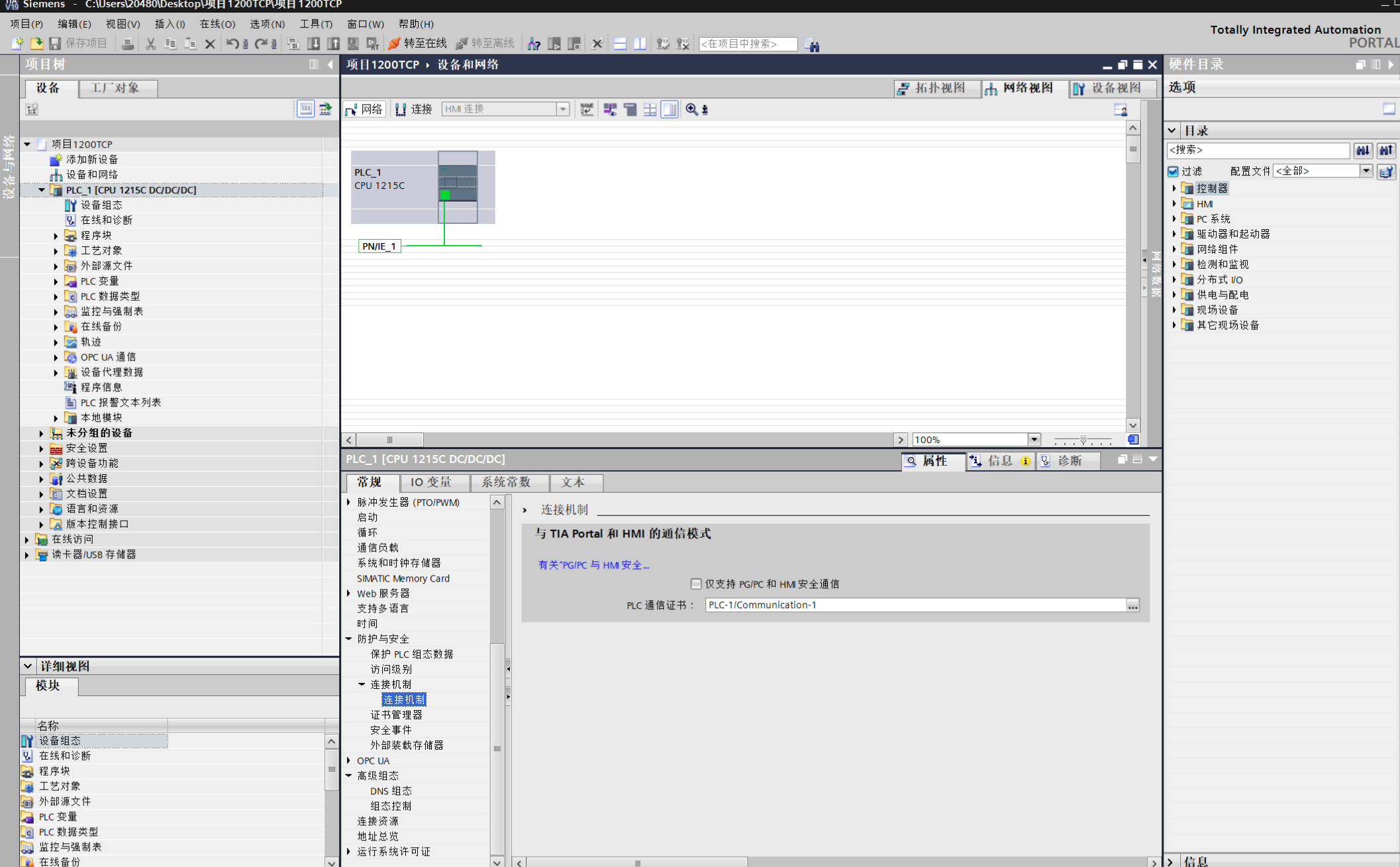

接着找到连接机制,取消仅支持PG/PC和HMI安全通信的勾选

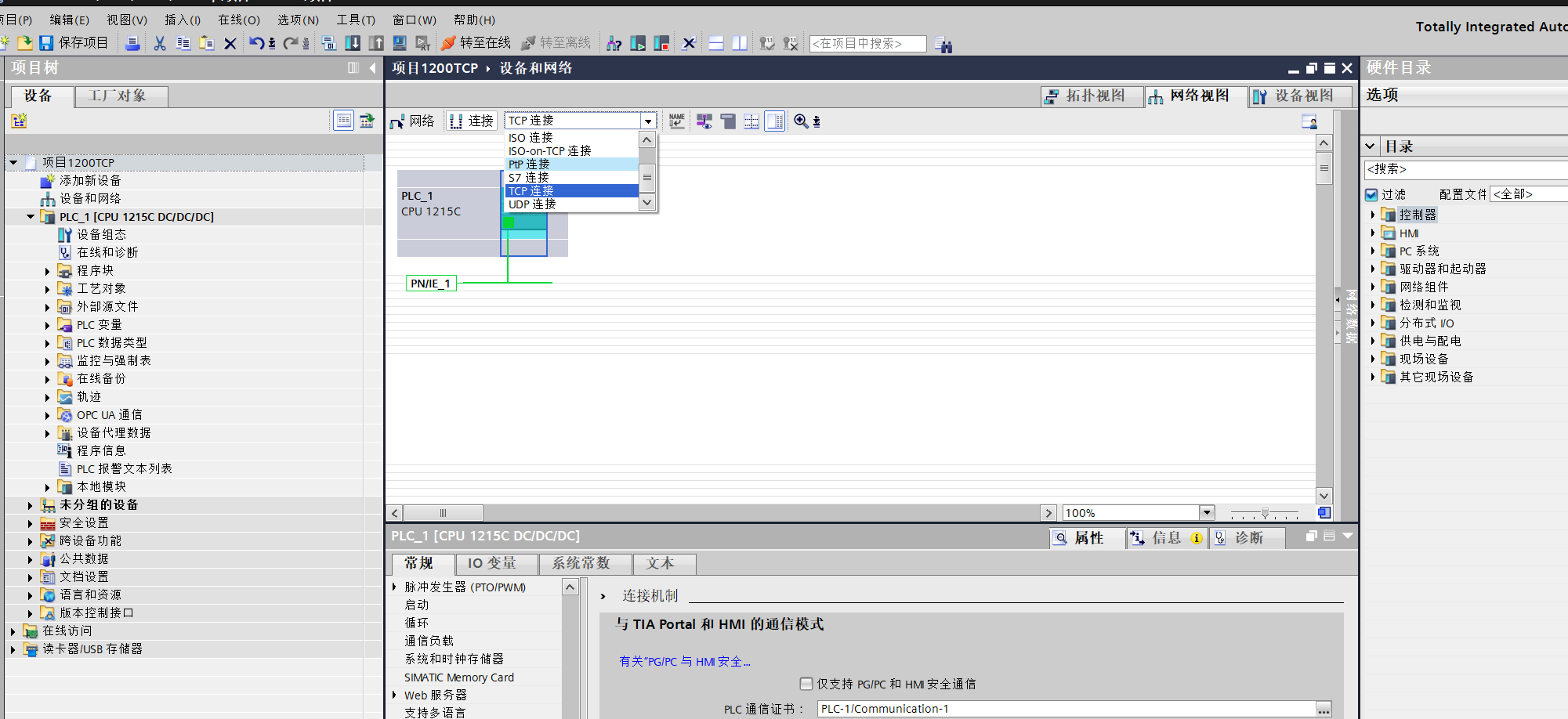

转到网络视图,点击连接之后选择TCP连接

转到网络视图,点击连接之后选择TCP连接

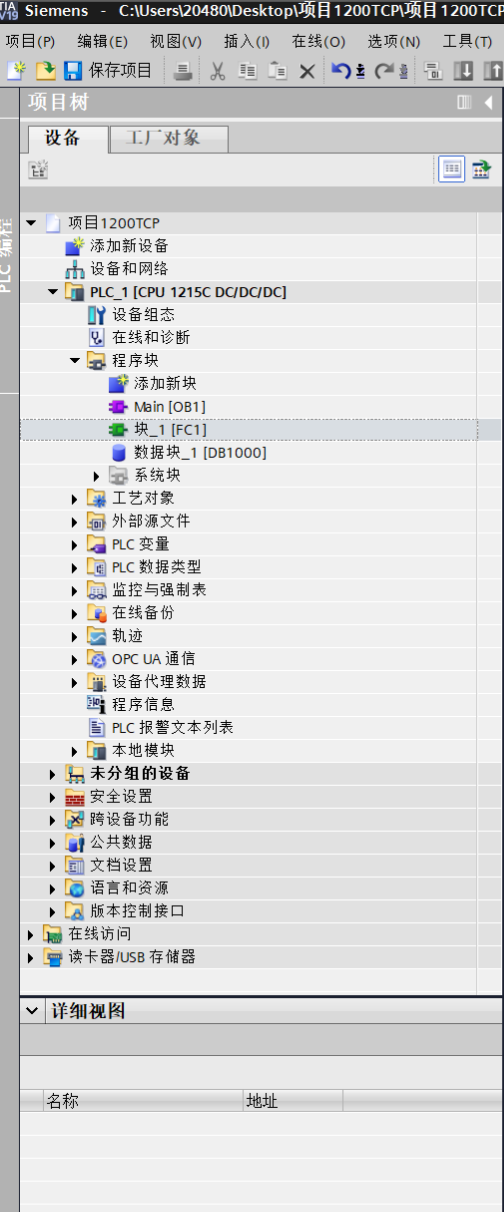

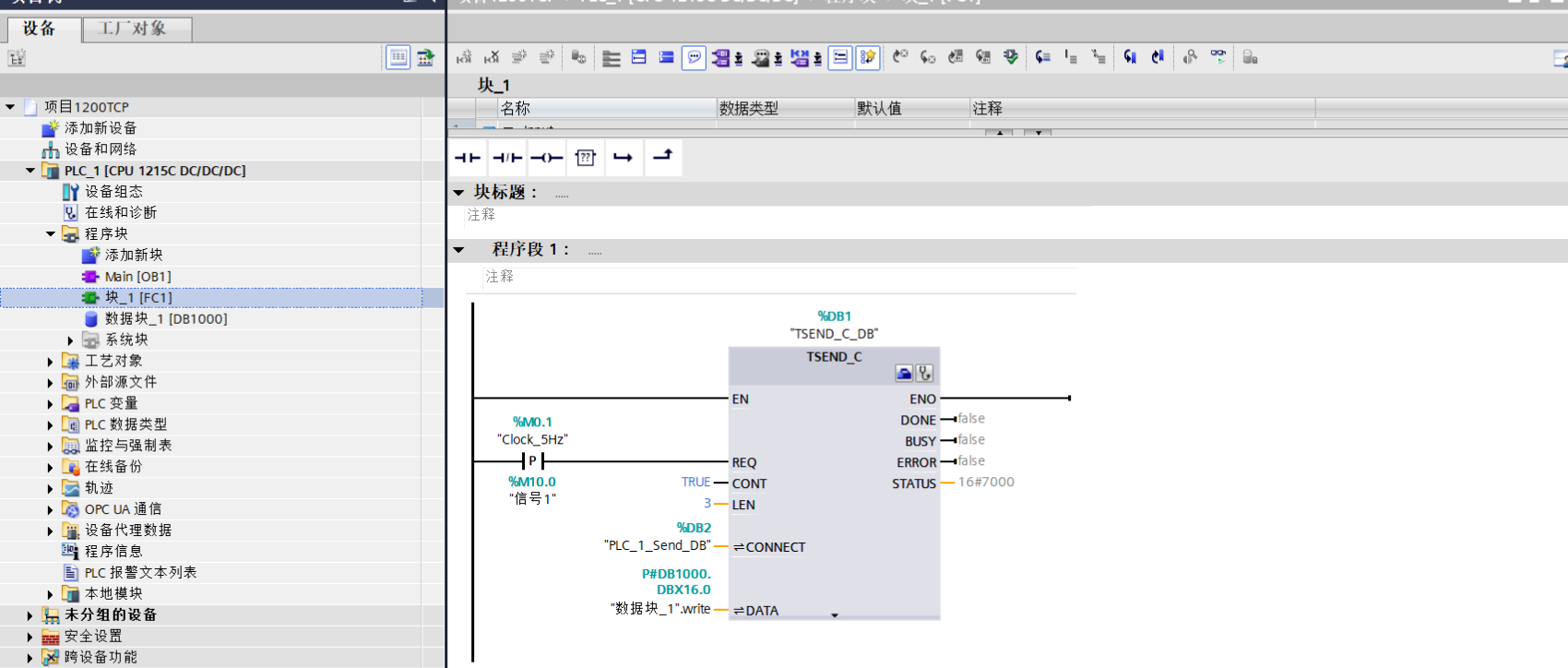

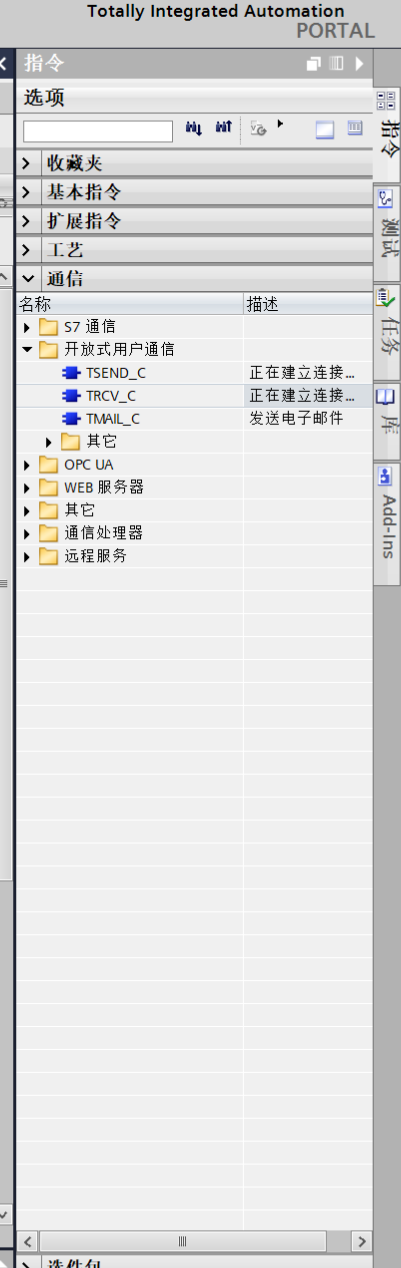

选择完成之后创建程序块,这里用的是FC块

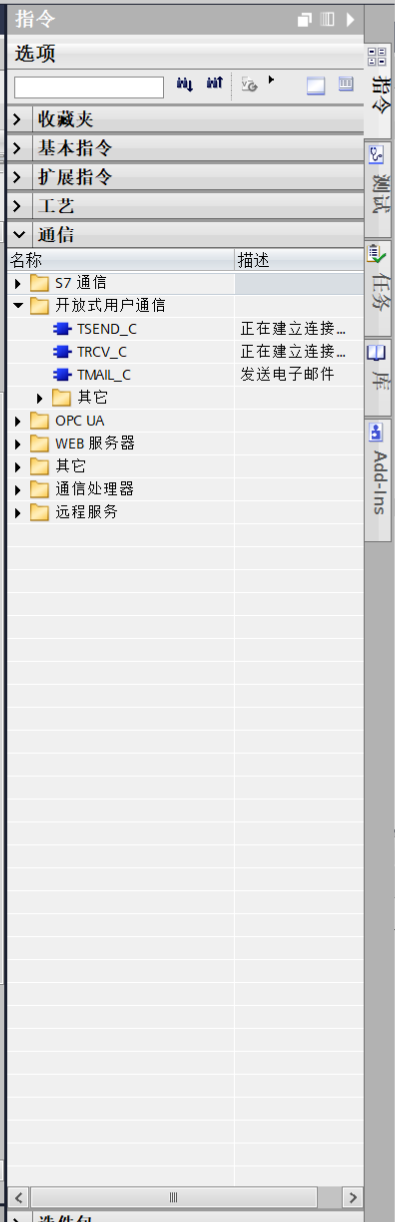

块创建成功之后添加通信指令TSEND_C"正在建立和连接数据"

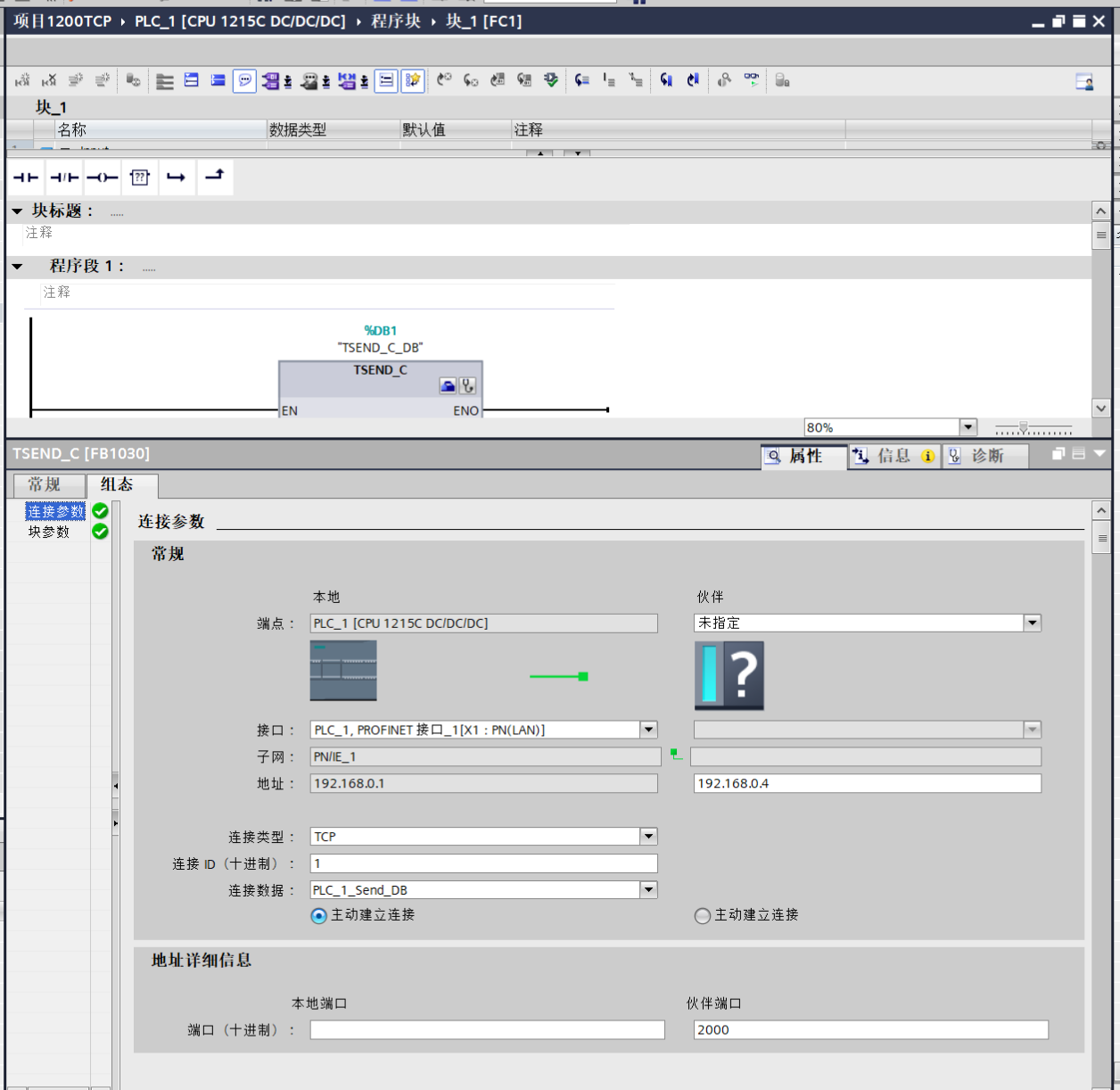

右键DB块,打开DB块属性,在连接伙伴方选择未指定,然后新建连接数据,这里作为信息发送方,选择主动建立连接,勾选完之后设置伙伴方地址,注意:需要和所沟通方的IP一致,同时记得设置好端口号,后续访问需要使用。

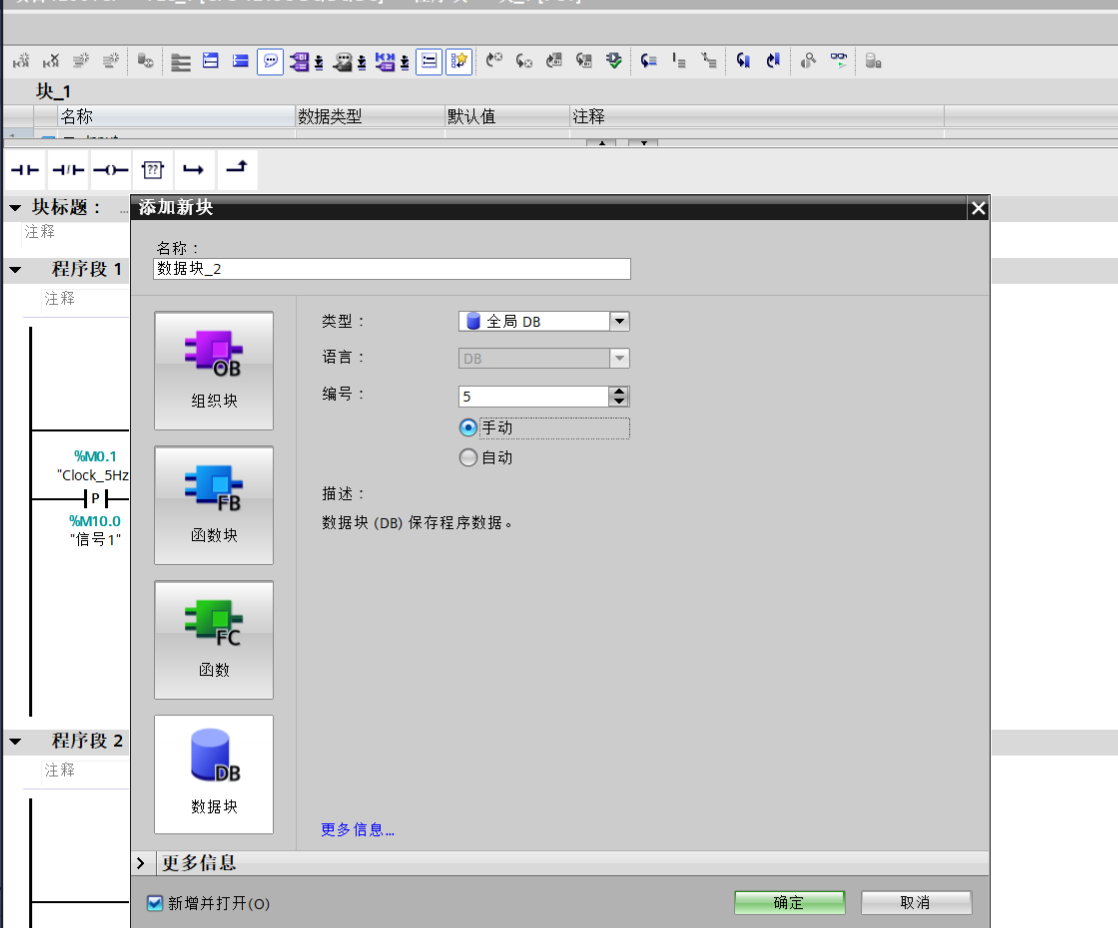

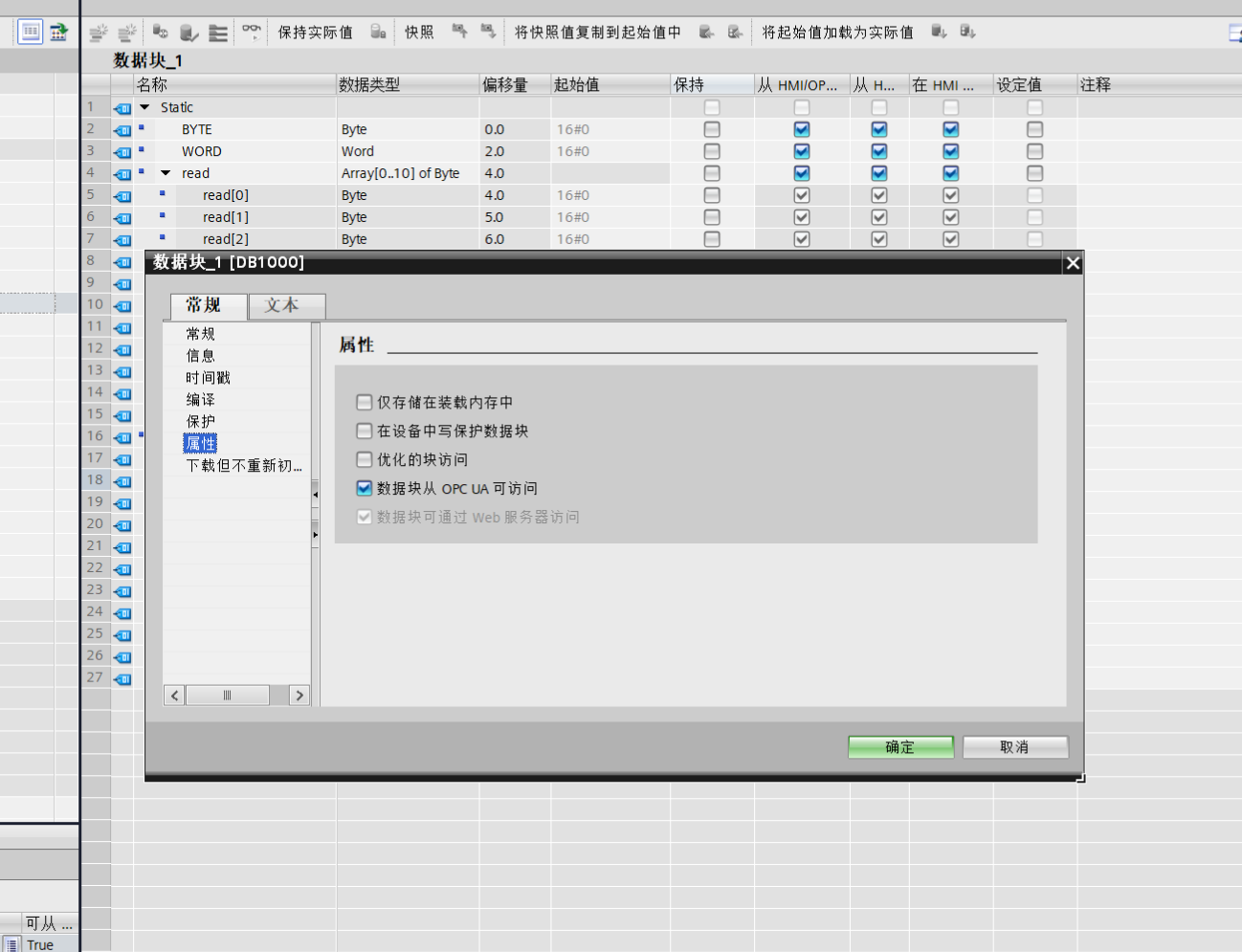

设置完成之后,添加一个新的DB块,编号设置为1000

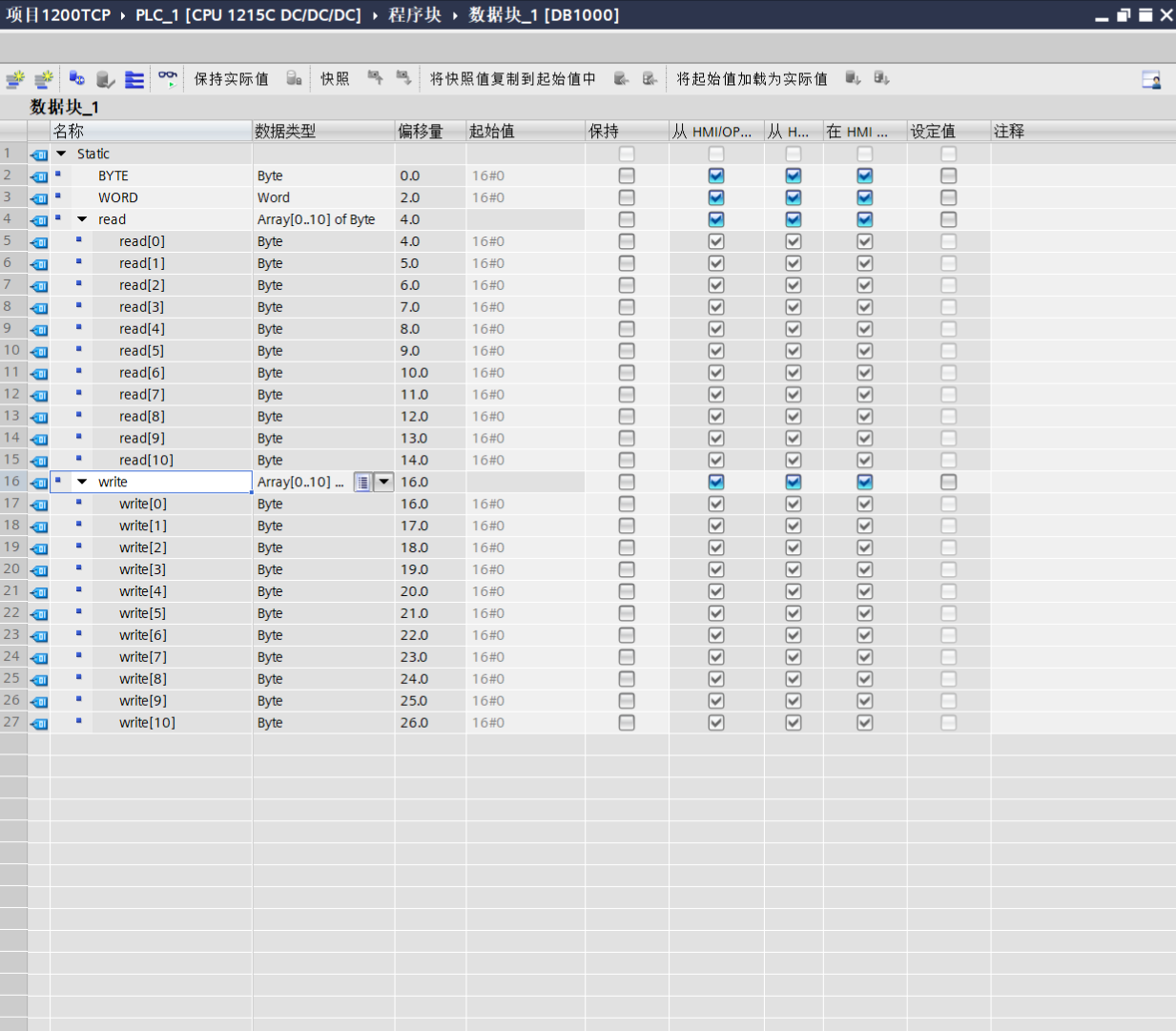

大致创建下所需要的数据用来接送数据

然后打开数据块的属性,取消选择优化块的访问

返回块1,REQ可以设置一个时钟信号,传送的DATA为需要做交换的数据块中的字节存储信息,LEN为所传送的字节数,之后下载到PLC中即可运用

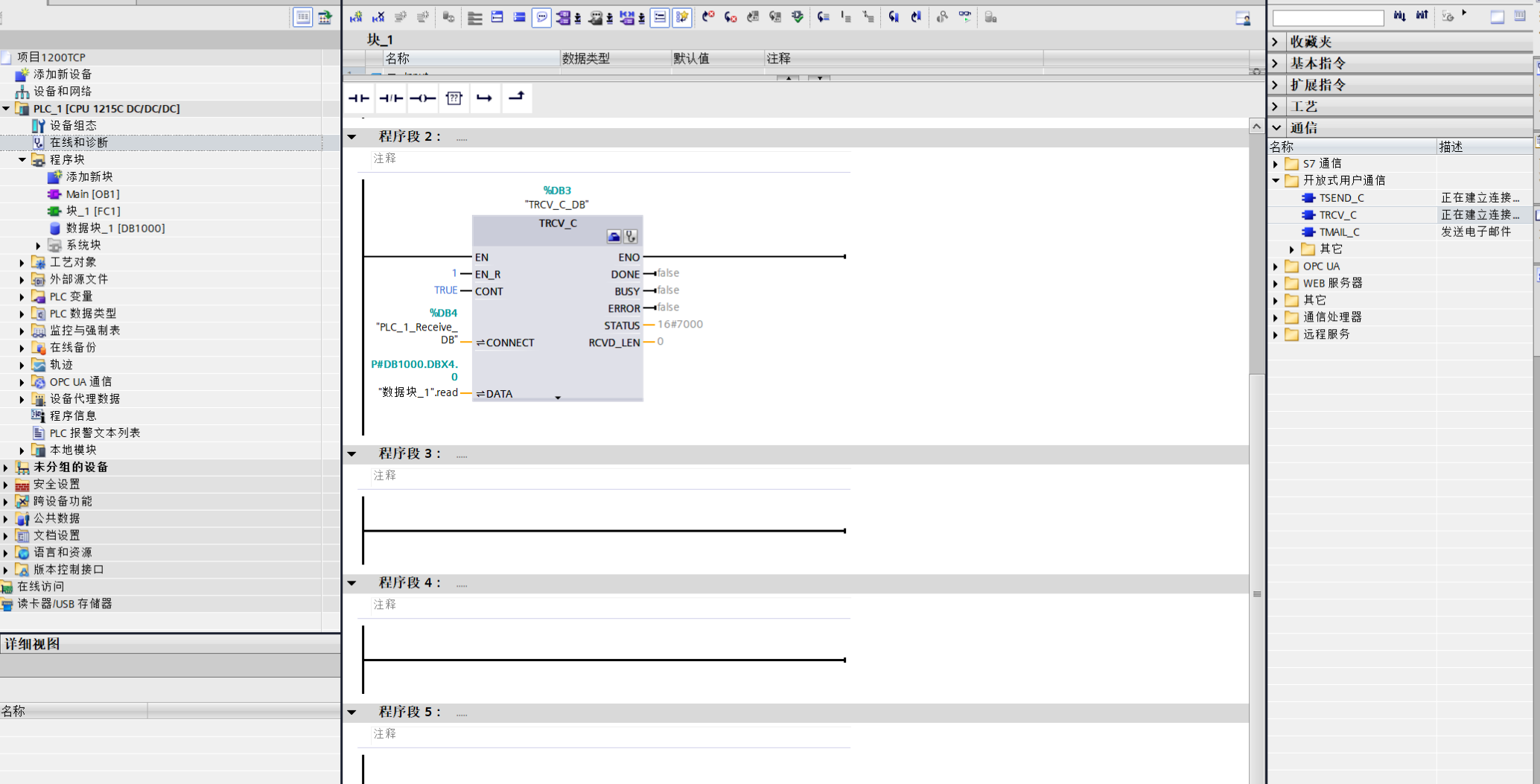

下载实验完成后,可以添加TRCV_C建立连接和接收数据

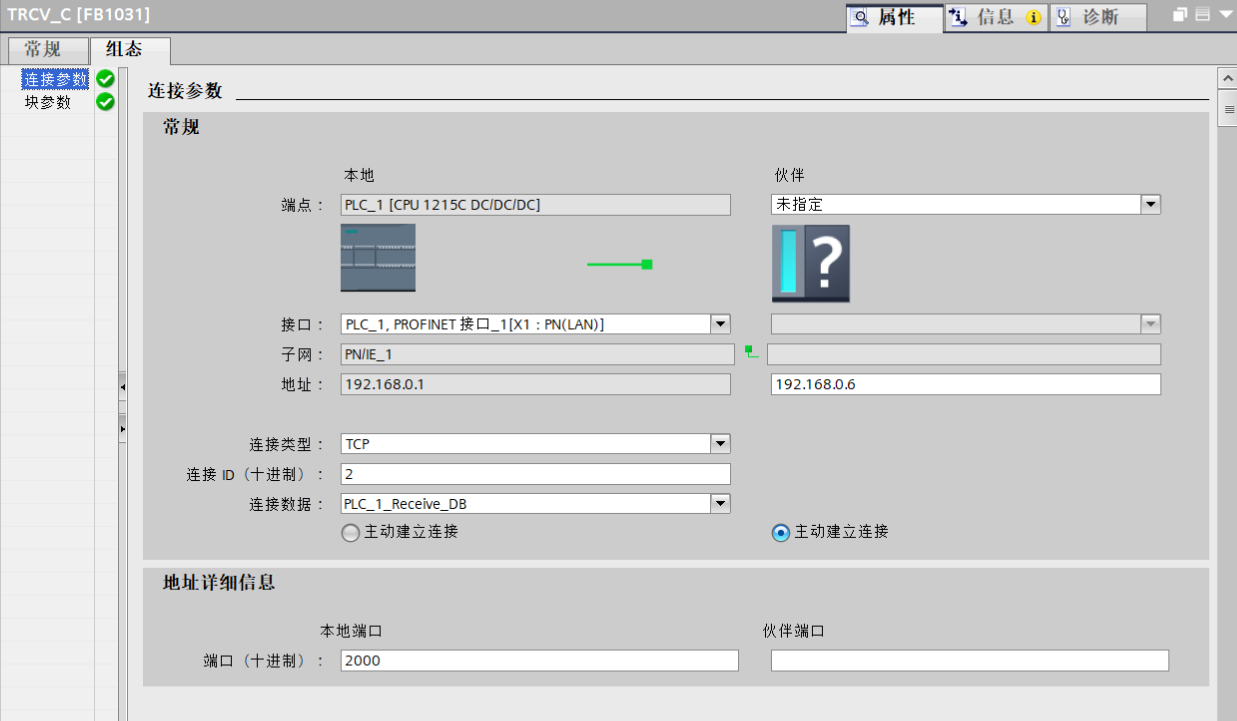

添加完成之后,设置好连接数据,这次选择伙伴作为主动建立,并设置好地址

设置完成后,完善好程序块信息,完成后下载至PLC,下载完毕之后即可测试通信

四、常见故障排查与避坑技巧

4.1 高频故障及解决方案

| 故障现象 | 可能原因(按概率排序) | 实操排查步骤+解决方案 |

|---|---|---|

| 连接超时,无法建立通信 | 1. IP不在同一子网;2. 防火墙拦截;3. 端口冲突/未启用;4. 网线/接口故障 | 1. 先ping对方IP,排查连通性;2. 核对所有设备IP、子网掩码,确保同一网段;3. 关闭电脑防火墙、PLC内置防火墙;4. 更换未占用端口(1024-65535);5. 更换以太网线,检查RJ45接口是否松动 |

| 接收数据不全/乱码 | 1. 收发缓冲区长度不匹配;2. 字节序不一致;3. 数据长度(LEN)设置错误;4. 数据传输格式不统一 | 1. 确保收发双方缓冲区(Array)长度一致;2. 统一字节序(优先二进制传输);3. 核对TSEND/TRCV指令LEN参数,不超过缓冲区长度;4. 自定义数据帧格式(如添加起始/结束位),避免流式传输错乱 |

| 通信频繁中断(时断时续) | 1. 网络干扰;2. CONT参数未置True;3. 连接数超出限制;4. PLC固件版本过低 | 1. 更换屏蔽以太网线,远离变频器等干扰源;2. 设置TRCV指令CONT=True,保持持续连接;3. 减少并发连接(不超过15个),关闭无用连接;4. 升级PLC固件至V4.5及以上,修复通信漏洞 |

| 指令报错(错误代码8070/8090) | 1. 组态参数错误;2. 连接未激活;3. Connection_ID匹配错误;4. 数据块优化未取消 | 1. 核对伙伴IP、端口,确保与组态一致;2. 网络视图中激活TCP连接,重新下载组态;3. 确认TSEND/TRCV指令的Connection_ID与组态ID一致;4. 取消数据块"优化的块访问",启用绝对寻址 |

| 能ping通但无法收发数据 | 1. 端口未正确配置;2. 程序指令参数错误;3. 第三方设备(如调试助手)模式选错;4. 数据块地址错误 | 1. 确认双方端口一致,且未被其他程序占用;2. 检查指令DATA参数,确保指向正确缓冲区;3. 调试助手需与PLC角色对应(PLC客户端→助手服务器);4. 在线监控数据块,确认地址无错误 |

| 多设备组网时部分设备通信失败 | 1. 交换机端口故障;2. IP地址冲突;3. 子网掩码设置错误;4. 网络负载过大 | 1. 更换交换机端口,重启交换机;2. 用CMD命令arp -a排查IP冲突;3. 所有设备统一子网掩码(如255.255.255.0);4. 优化数据传输频率,避免同时发送大量数据 |

| PLC重启后通信无法自动恢复 | 1. 未勾选"自动重连";2. 组态未下载至PLC;3. OB1中未持续调用收发指令;4. 电源不稳定导致组态丢失 | 1. 网络视图中勾选TCP连接"自动重连"选项;2. 重新下载组态与程序,确认下载成功;3. 确保TSEND/TRCV指令在OB1中持续调用,不添加额外触发条件;4. 检查PLC电源,添加稳压设备 |

| 与第三方设备通信失败(如变频器) | 1. 协议不兼容;2. 数据格式不匹配;3. 第三方设备IP/端口未设置正确;4. 字节序转换错误 | 1. 确认第三方设备支持TCP协议;2. 统一数据格式(二进制/ASCII);3. 核对第三方设备IP、端口,确保与PLC组态一致;4. 进行字节序转换(大端序→小端序),避免数据错乱 |

4.2 实操避坑要点

-

TCP是流式传输,无帧起始/结束标识,需自定义数据结构,确保接收方能正确识别数据边界;

-

TSEND指令中,LEN=0时发送整个DATA区域的数据,LEN≠0时发送指定长度数据,需与接收方保持一致;

-

PLC1200 TCP接收缓冲区为8192字节,超过该长度需启用分段发送,避免缓冲区溢出;

-

多设备组网时,优先使用交换机,避免直接串联,减少网络冲突;

-

调试时可使用Wireshark抓包分析,验证数据传输格式与协议兼容性。

五、进阶应用与拓展

5.1 跨平台通信拓展

PLC1200 TCP/IP通信可灵活对接第三方设备,例如与C#上位机通信(通过Socket类实现)、与变频器、触摸屏互联,核心是统一IP、端口与数据传输格式,需注意字节序转换(大端序转小端序),避免数据错乱。

5.2 通信优化策略

-

错误处理:在OB82(诊断中断)中捕获通信错误代码,记录至诊断DB块,便于故障定位;

-

负载均衡:合理规划通信任务优先级,避免大量数据同时传输,影响控制逻辑执行;

-

冗余设计:关键项目中可设置双IP备份,避免单一节点故障导致通信中断。

5.3 行业应用场景

PLC1200 TCP/IP通信广泛应用于中小型自动化项目,例如:生产线数据采集与上传(对接MES/SCADA系统)、柔性产线设备联动、远程监控与调试、多PLC分布式控制等,是实现工业物联网(IIoT)的基础环节。

六、总结

PLC1200 TCP/IP通信的核心是"明确角色、正确组态、匹配参数",从IP规划、连接组态到程序编写,每一步都需兼顾规范性与实操性。本文覆盖的基础实操的流程,适用于大多数中小型自动化项目,新手可通过"模拟调试→双PLC互联→跨设备对接"的步骤逐步进阶。

需要注意的是,实际项目中需结合现场网络环境、设备数量与数据传输需求,优化通信方案,同时做好故障排查预案,确保通信稳定可靠。后续将分享PLC1200与上位机的TCP通信实操案例,欢迎持续关注!