过去二十年,制造企业的信息化建设经历了从无到有的过程。ERP解决了财务与业务流程问题,PLM管理设计版本与技术资料,MES负责生产执行,WMS管理仓储物流。系统越来越多,数据越来越完整,流程越来越标准。

但一个现实问题越来越明显:系统上线并没有真正降低复杂制造的难度。

尤其是在汽车、装备制造、非标设备等行业,企业面临的最大挑战并不是"有没有系统",而是"能不能控制复杂度"。

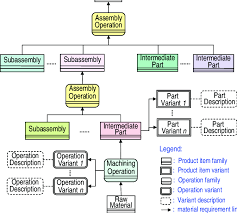

产品不再是单一型号,而是平台化、多模块、多选配、多版本并行。销售面对客户的是配置选项,研发面对的是变型结构,生产面对的是具体物料与工艺状态。配置成为贯穿销售、设计与制造的核心枢纽。

当配置能力不足时,问题不会立刻体现在系统层面,而会逐步转化为:

错料、返工、库存积压、交付延迟、成本失控。

这些问题往往被误认为是管理问题,实际上是结构控制能力不足。

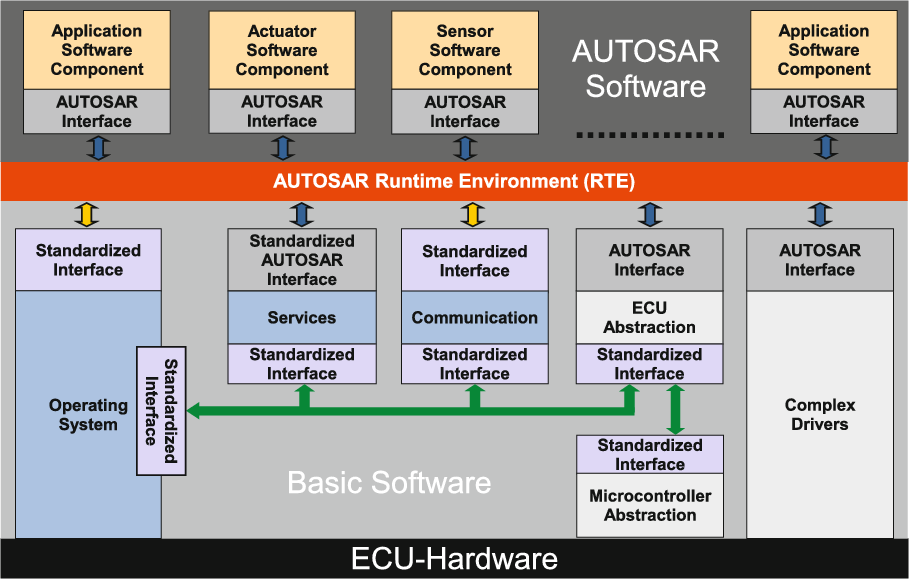

传统工业软件体系并不是为"高度可变产品结构"而生。ERP关注的是财务正确性,PLM关注的是版本控制,MES关注的是执行效率。而配置问题本质上属于结构控制问题,是对产品状态的精确管理。

在一些大型企业中,例如采用 SAP 的高级变型配置体系,系统可以通过特征与规则控制物料选择。但随着规则规模增长,维护成本迅速上升。规则越多,系统越复杂;系统越复杂,企业对专家的依赖越强。

复杂度并没有被消除,只是被转移到了规则维护层。

这正是AI进入工业配置领域的真正机会。

很多人提到工业AI,会想到视觉检测、设备预测维护或智能排产。这些应用重要,但它们更多是"局部优化"。而配置能力决定的是企业整体结构是否稳定,决定销售承诺是否可兑现,决定设计是否可快速展开,决定生产是否可高效执行。

如果AI能够基于企业长期积累的订单数据与结构数据,自动识别配置之间的关联关系,自动发现冲突逻辑,自动优化模块启用方式,自动生成变型结构与工艺路线,那么配置将从人工规则工程,转变为智能推理系统。

这意味着企业不再依赖大量人工维护复杂规则,而是让系统在可控范围内持续优化配置逻辑。

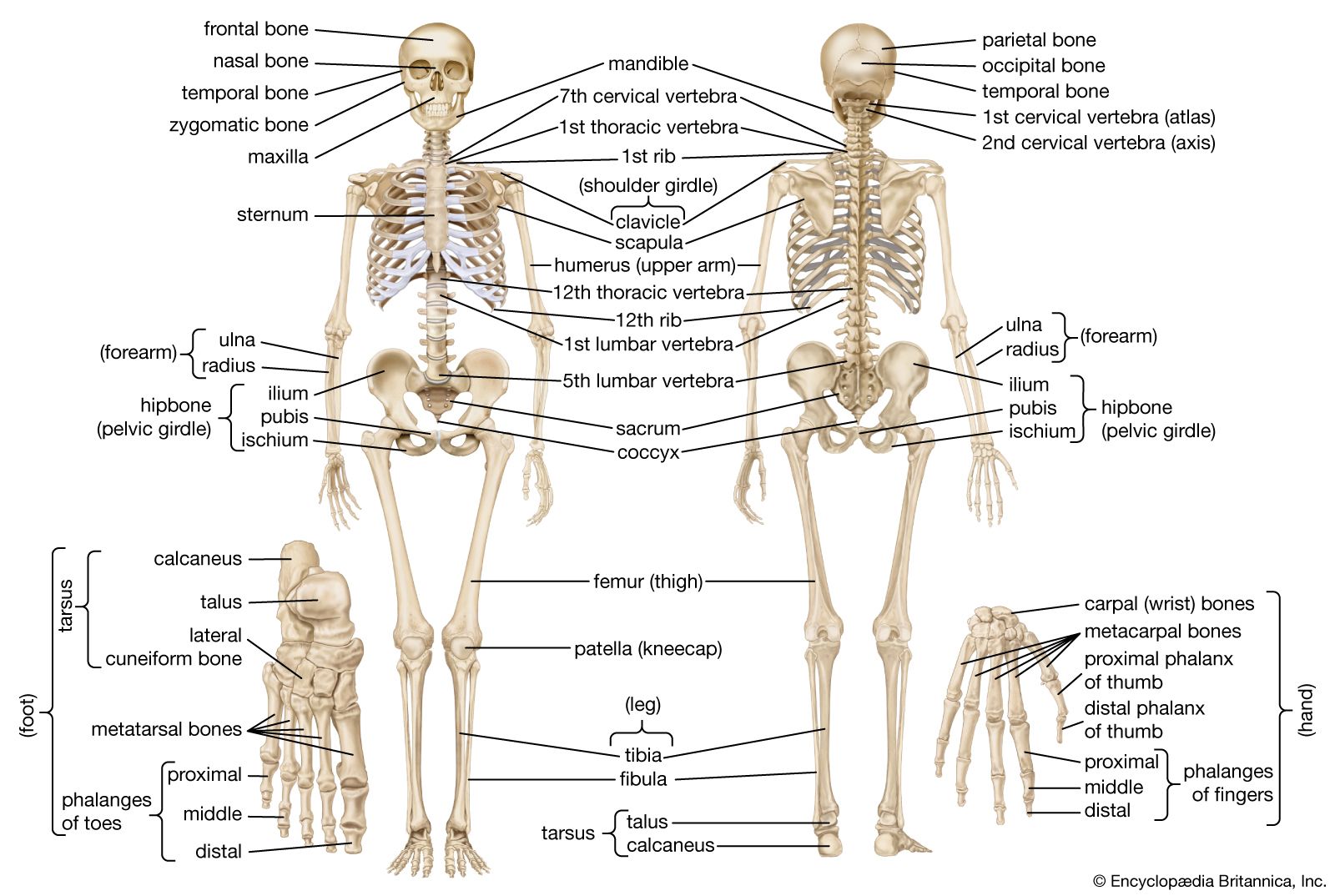

在复杂制造体系中,一个关键理念正在被重新重视:结构稳定,而状态可变。

所谓结构稳定,是指产品框架长期保持一致;所谓状态可变,是指模块是否启用、物料如何替换、工艺如何调整,可以根据订单需求变化。这种思路通常被称为"骨架式结构管理"。

4

在这种模式下,企业不频繁改动结构树,而是控制结构节点的状态。这种方式更加适合平台化产品,也更加适合长期演进的工业体系。

AI在这里的价值,不是改变结构,而是帮助企业更准确地控制状态。

未来十年,工业信息化将进入第三阶段。第一阶段是系统上线,第二阶段是系统集成,第三阶段是智能决策内嵌。配置能力将成为工业智能化的核心能力之一。

真正成熟的工业AI系统必须满足三个条件:

第一,可解释。工业决策必须能够追溯逻辑来源。

第二,可审计。规则变化必须可以被管理与验证。

第三,可演进。系统必须能够随着业务变化持续优化。

制造业需要的不是"猜测型AI",而是"可控型智能"。

当配置能力升级为智能能力时,企业获得的不仅是效率提升,更是复杂度控制能力的跃迁。库存将更加可控,交付将更加稳定,规则维护成本将大幅降低。

工业信息化真正的价值,不在于系统数量,而在于结构掌控能力。

而AI正在成为这一能力升级的关键工具。