新能源商用车驱动电机整车运行状态电气性能全维度分析(附6图实战解读)

关键词 :新能源商用车;驱动电机;电气性能分析;电流谐波;三相不平衡;电能质量;整车能耗

导读:本文基于新能源商用车驱动电机整车运行状态下的6组核心测试图谱,从基本电气参数、相位能量流、谐波频谱、谐波功率等维度,完成电机电气性能的标准化诊断分析,明确电能质量核心问题,同时给出针对性的故障排查与优化方案,为新能源商用车电驱系统能效提升、可靠性优化提供工程化参考。

目录

- 测试概览与核心结论

- 六张核心图谱深度解读(工程化分析)

- 电驱系统对整车能耗与可靠性的影响评估

- 针对性改进建议(短期诊断+长期设计)

- 电能质量分析与整车能耗评价体系的衔接

- 总结与工程启示

1. 测试概览与核心结论

1.1 测试基础信息

- 测试对象:新能源商用车永磁同步驱动电机(整车运行工况)

- 测试模式:整车重载运行工况(加速/爬坡类典型工况)

- 数据采样:整车运行状态下实时电气参数采集,含三相电压、电流、谐波、功率等全维度数据

- 核心评估维度:电压/电流平衡性、功率因数、谐波畸变率、谐波功率、能量流方向

1.2 核心结论

电机核心驱动功能正常 ,整体运行于重载、高效率区间,功率因数表现良好,电压输出对称性极佳;但存在显著的电能质量问题,成为制约系统能效与可靠性的核心瓶颈,具体为:

- 三相电流不平衡度达13.9%,远超行业推荐限值(<10%);

- 电流总谐波畸变率(THD_i)严重超标(相1达10.51%),常规目标要求<5%,其中2次谐波(~7%)异常突出;

- 电压总谐波畸变率(THD_u)处于临界水平(5.6%~5.8%),偶次/3次谐波显著,印证系统不对称性;

- 高次谐波(4、5、7次)含量偏高,增加系统损耗与电磁干扰(EMI)风险。

2. 六张核心图谱深度解读(工程化分析)

本次分析基于6张核心测试图谱,从运行基线-相位关系-谐波频谱-谐波功率 形成完整的电气性能诊断链路,每张图谱对应明确的工程分析要点与问题定位逻辑。

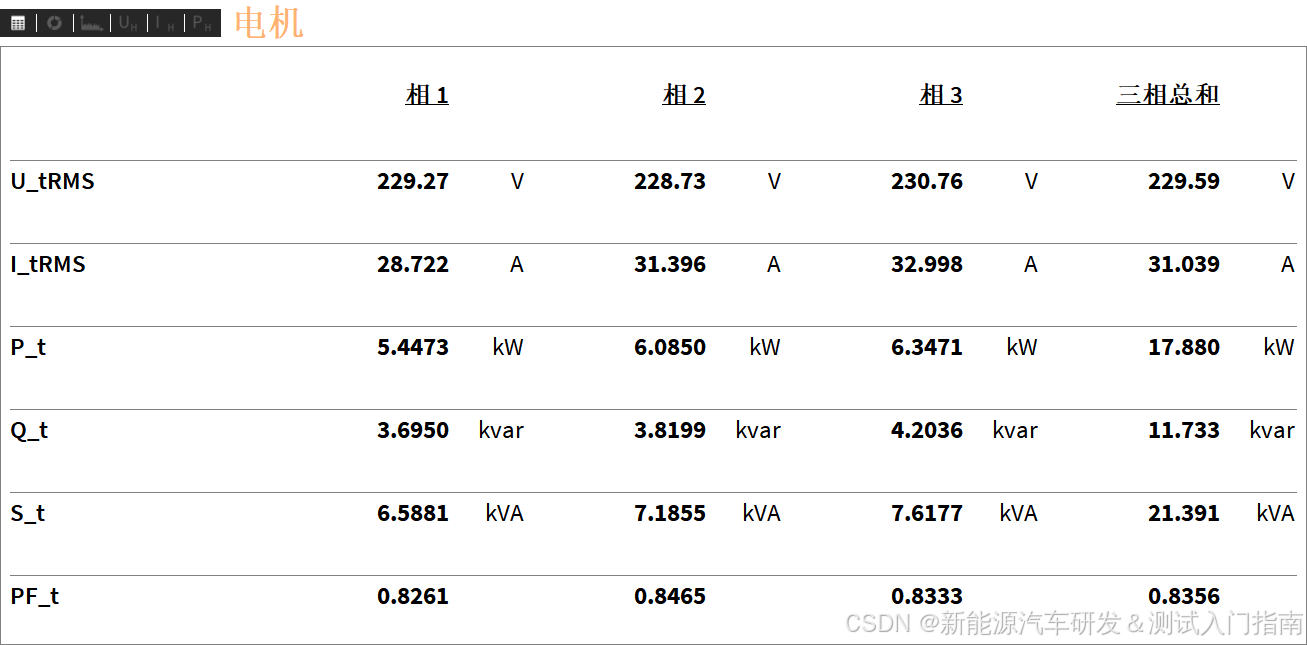

2.1 图1:基本电气参数表------系统运行基线「体检报告」

该表为电机运行的宏观电气性能基线,核心分析电压/电流平衡性、负载率、功率因数、系统容量利用四大维度,计算与分析要点如下:

- 电压对称性:三相线电压平均约229.6V,最大偏差<1%,不平衡度≈0.88%,表明动力电池直流母线稳定,逆变器PWM电压输出对称性良好;

- 电流不平衡度:三相电流分别为28.7A、31.4A、33.0A,按公式**(Imax - Imin)/I_avg ×100%** 计算得13.9%,偏高的核心诱因需排查:电机三相绕组一致性、逆变器相电流采样精度、负载机械侧对中情况;

- 负载与能效:总有功功率17.88kW,视在功率21.39kVA,功率因数0.836,属于大中型商用车驱动电机典型功率范围,高功率因数表明逆变器容量利用效率高,弱磁控制/功率因数校正策略有效;

- 系统容量 :视在功率与逆变器额定容量对比,预留合理裕量,满足重载工况运行需求。

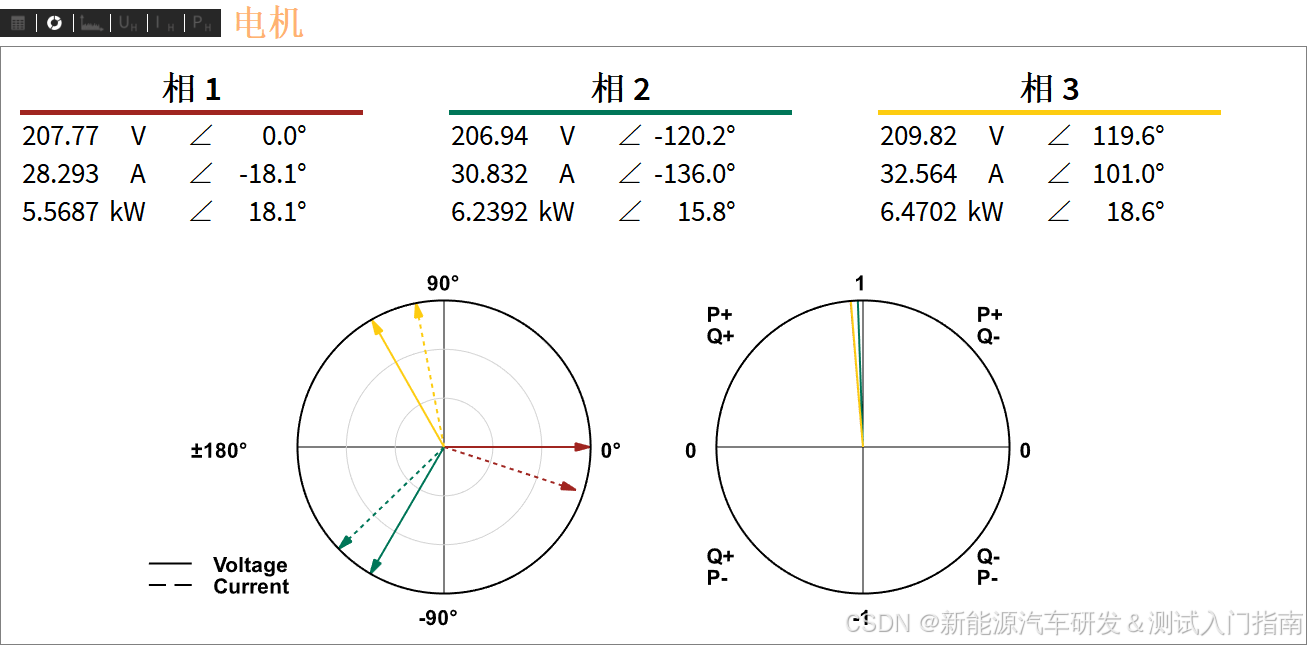

2.2 图2:电压-电流相量图 & P-Q图------相位与能量流核心分析

两张子图协同揭示电压/电流相位关系 与能量流向,是判断负载性质、验证控制策略的关键,核心分析要点:

- 相量图解读

- 电压相量对称分布,相位间隔接近120°,再次验证逆变器输出电压质量;

- 电流相量幅值明显不等,直观印证电流不平衡;

- 电流滞后电压18.1°(U1:0°,I1:-18.1°),cos(18.1°)≈0.95,与表中PF=0.836的差异源于谐波对表观功率因数的降低,提示谐波是功率因数损耗的重要因素;

- P-Q图解读

- 数据点稳定位于第一象限(P+,Q+) ,明确电机处于电动状态 ,从电池/逆变器吸收有功功率(驱动车辆)+感性无功功率(建立气隙磁场),为商用车驱动工况标准模式。

- 数据点稳定位于第一象限(P+,Q+) ,明确电机处于电动状态 ,从电池/逆变器吸收有功功率(驱动车辆)+感性无功功率(建立气隙磁场),为商用车驱动工况标准模式。

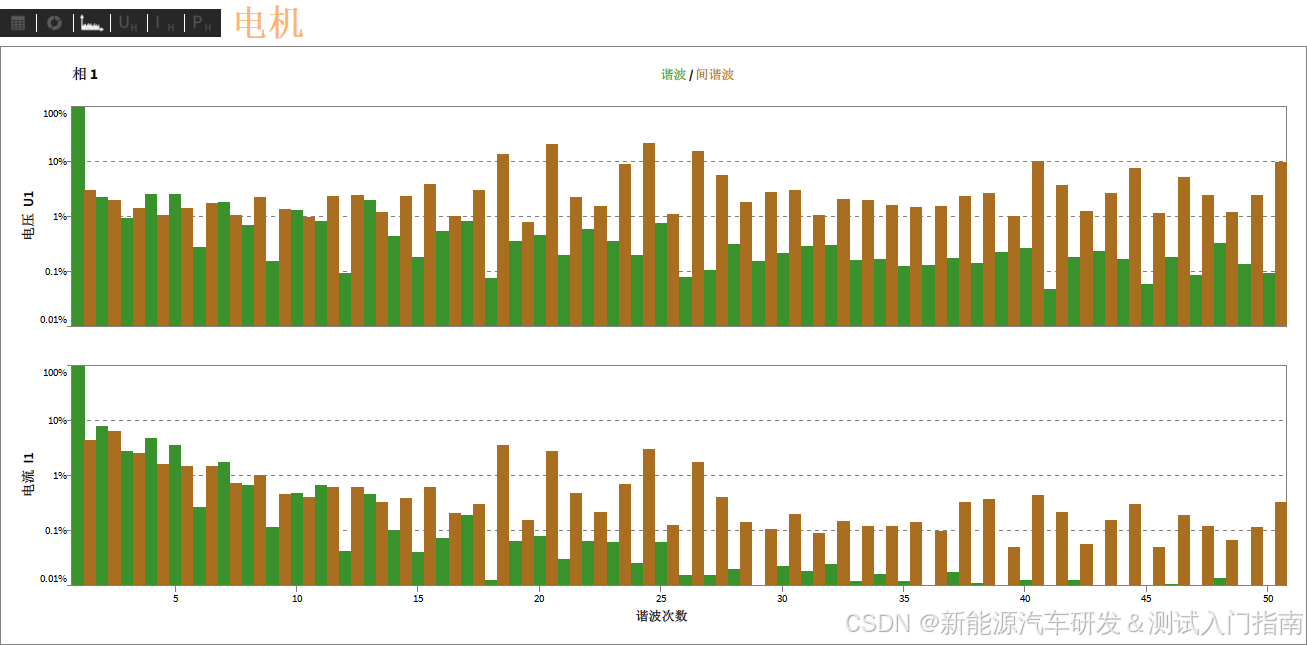

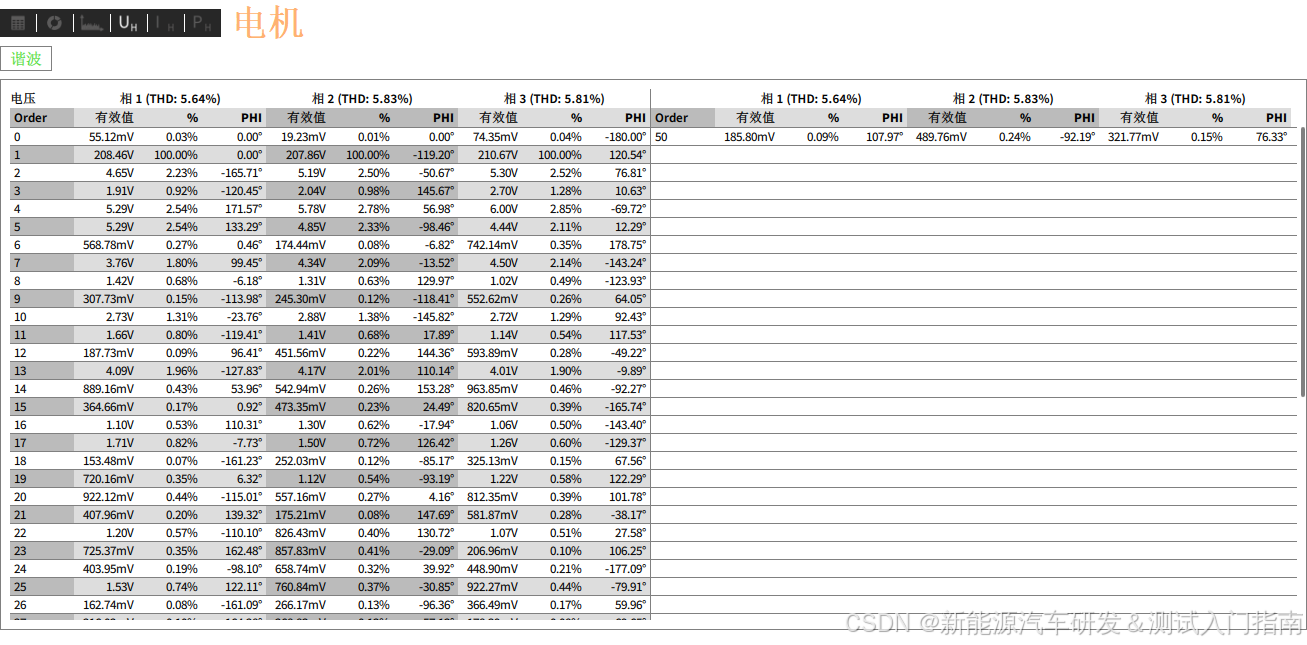

2.3 图3&4:电压谐波频谱与数据表------电源质量评估

谐波由电力电子器件快速开关产生,该部分聚焦电压谐波分布、畸变率、特征谐波识别,评估直流母线/逆变器的电压输出质量,核心分析:

- 电压THD:三相THD_u为5.6%~5.8%,处于行业临界水平(目标<3%,常规要求<5%),可能对车载敏感电子设备(控制器、传感器)产生干扰;

- 频谱特征:基波(50Hz)为主导,谐波幅值随频率升高快速衰减,低频段(<25次)谐波凸起与PWM调制策略、死区时间效应相关;

- 特征谐波 :偶次谐波(2、4、10次)与3次谐波显著,理想三相平衡系统中偶次谐波应抵消,其出现与电流不平衡形成相互印证 ,指向系统存在电机/逆变器/负载的轻微不对称。

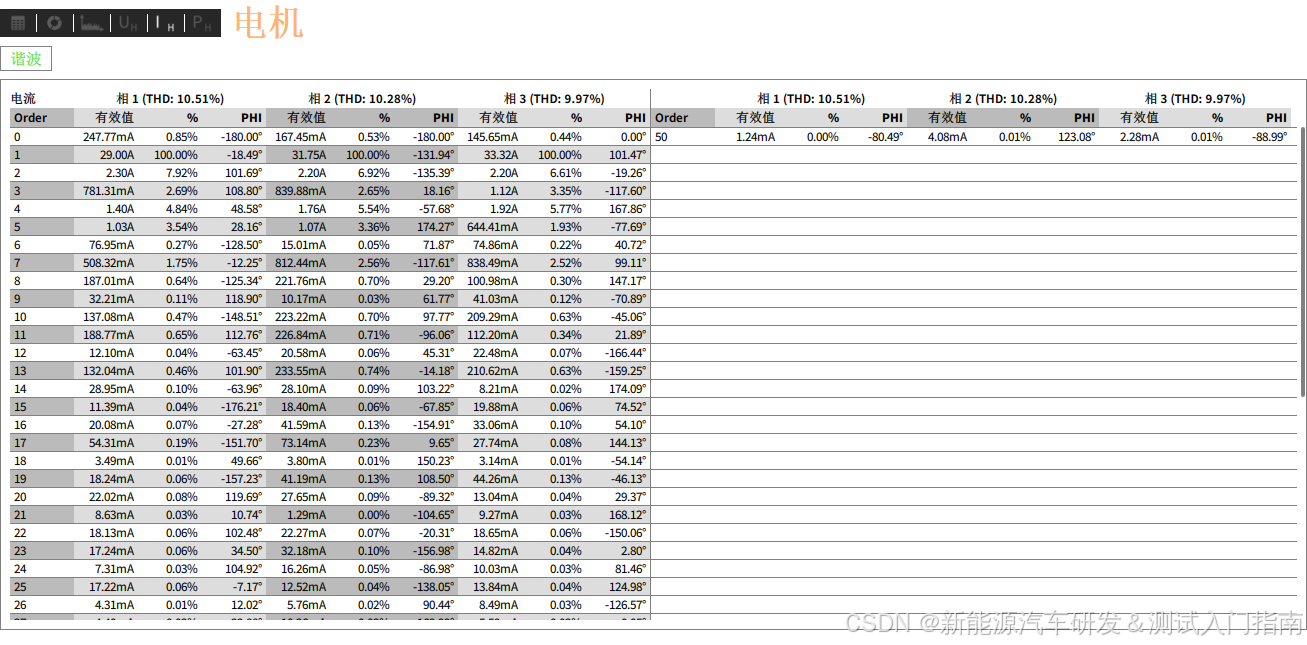

2.4 图5:电流谐波数据表------问题诊断核心「关键异常点」

此为本次分析的核心问题图谱,电流谐波是导致系统损耗增加、能效下降的主要根源,核心分析要点:

- 电流THD :三相THD_i分别为10.51%、10.28%、9.97%,严重超标(<5%),直接引发:绕组铜损/铁芯铁损增加、电机温升上升、EMI辐射/传导干扰、逆变器开关器件负担加重;

- 主导谐波定位

- 2次谐波(~7%) :最关键异常信号,为负序分量主要表现,核心诱因指向直流母线100Hz纹波(电容老化/容值下降)、控制器电流环谐振、机械负载周期性脉动;

- 5/7次谐波:6脉动逆变器特征谐波,含量(1.8%~5.8%)偏高,反映PWM调制/控制策略有优化空间;

- 3次谐波:零序分量,进一步印证系统不对称性,主要在绕组星点流动;

- 谐波相序分析 :通过三相同次谐波的幅值/相位对比,可判断正序/负序/零序,为精准定位谐波来源提供依据。

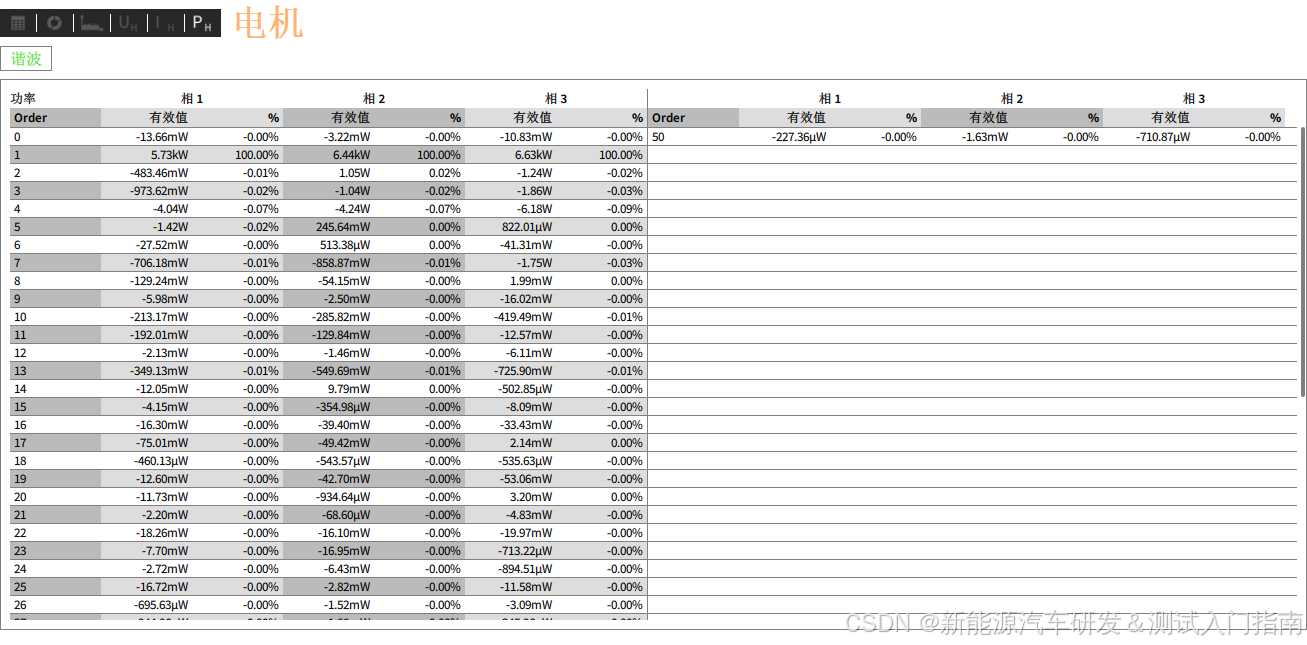

2.5 图6:谐波功率表------谐波能耗量化「本质解读」

该表量化各次谐波的功率贡献,核心揭示谐波的危害本质,工程分析要点:

- 功率分布 :基波(1次)贡献几乎所有有功功率(约17.88kW),各次谐波功率均为mW/μW级,占总功率比例<0.1%,谐波不产生有效转矩,不做功;

- 谐波损耗本质 :谐波通过I²R损耗产生额外能耗,总铜损=I_rms²×R=(基波电流²+各次谐波电流²)×R,高谐波电流直接导致绕组铜损、逆变器导通/开关损耗大幅增加;

- 能量振荡:谐波功率符号正负交替,表明能量在电源与负载间来回振荡,无有效输出,仅增加系统能耗。

3. 电驱系统对整车能耗与可靠性的影响评估

电机电能质量问题并非孤立存在,其直接影响电驱系统损耗,间接传导至整车能耗、热管理、电磁兼容等环节,同时带来多部件可靠性风险,具体分为能耗影响 与可靠性风险两大维度。

3.1 对整车能耗的直接+间接影响

- 直接损耗增加

- 铜损:THD_i=10.5%导致绕组铜损增加约1.1倍(公式:1+THD_i²);

- 铁损:电压/电流谐波引发铁芯涡流、磁滞损耗上升;

- 逆变器损耗:谐波电流增大开关器件通断/导通损耗。

- 间接能耗负担

- 温升与热管理:额外损耗转化为热量,增加水泵、风扇等散热系统能耗,占热管理总能耗比例较高;

- 控制性能:高谐波干扰电流采样精度,导致控制性能下降,进一步降低电驱系统运行效率。

3.2 对整车系统的可靠性风险

- 电机本体:额外温升加速绕组绝缘老化;谐波转矩(尤其是6次)易引发共振、噪声振动(NVH)问题,降低轴承使用寿命;

- 逆变器:谐波导致峰值电流、电流变化率(di/dt)增大,压缩IGBT/MOSFET安全裕量,增加器件失效风险;

- 高压部件:谐波电流回流直流母线,导致母线电容过热失效,加剧电池极化,缩短动力电池使用寿命;

- 电磁兼容(EMC):高次电流谐波是强传导/辐射干扰源,易影响车载CAN通信、低压电器、无线电接收,引发整车电子系统故障。

4. 针对性改进建议(短期诊断+长期设计)

基于问题溯源,从短期快速排查 和长期设计优化两个维度给出工程化、可落地的改进方案,优先解决核心异常点(2次谐波、电流不平衡),逐步提升整体电能质量。

4.1 短期/诊断建议(快速排查,立竿见影)

- 直流母线专项检查:用示波器测量直流母线电压波形,重点关注100Hz(2次)纹波幅值;检测直流支撑电容器的容值、等效串联电阻(ESR),老化/容值下降时及时更换;

- 控制参数复核优化:检查电机控制器(MCU)电流环PID参数,评估100Hz附近是否存在正反馈;在软件中临时加入2次谐波抑制算法(比例谐振PR控制器、自适应陷波器);

- 电流采样回路校准:复核逆变器三相电流采样回路(霍尔传感器、采样电阻、AD芯片)的校准精度与一致性,消除采样偏差;

- 机械负载排查:确认测试/运行工况下车辆辅助负载(压缩机、转向泵)是否平稳,排除周期性负载脉动的影响;检查电机与减速器的机械对中情况,校正径向/轴向偏差;

- 温升监测强化:在电机三相绕组、逆变器输出端布置温度传感器,持续监控不平衡温升,避免局部过热。

4.2 长期/设计优化建议(根源解决,提升系统性能)

- 逆变器调制与控制策略优化 :采用空间矢量脉宽调制(SVPWM)替代传统PWM,优化开关频率;在MCU中集成特定次谐波抑制算法(PR控制器、重复控制器、模型预测控制MPC);

- 滤波系统升级 :

- 逆变器输出端加装dI/dt滤波器 或正弦波滤波器,平滑输出电流波形,降低高频谐波;

- 增强直流侧滤波,采用薄膜电容+电解电容并联的组合方式,或增大母线电容容量,抑制低频纹波;

- 电机本体设计优化:优化转子磁路和绕组设计,提高反电动势正弦度,从源头降低谐波产生;提升三相绕组的制造一致性,减小固有不平衡;

- EMC设计提升:优化电机、逆变器的屏蔽结构与接地方式,降低高次谐波的辐射/传导干扰,提升整车EMC性能;

- 建立企业电能质量标准:制定内部电驱系统电能质量验收标准,明确限值:THD_i<8%、电流不平衡度<5%、2/5/7次特征谐波<3%,实现定量管控。

5. 电能质量分析与整车能耗评价体系的衔接

驱动电机电气性能分析并非独立工作,其数据是构建新能源整车能耗评价体系的核心一环,需将电能质量数据系统性归档,并与整车研发、测试、匹配全流程关联,具体衔接维度:

- 工况精准映射:将电机电能质量数据与整车测试循环(CHTC、CCBC)的特定片段(高速巡航、急加速、爬坡)绑定,分析不同工况下的电能质量特征;

- 能效精细化分解 :将电驱系统损耗分解为基波损耗(设计优化)、谐波损耗(滤波/控制优化)、不平衡损耗(制造/标定优化),针对性制定能效提升方案;

- 建立基准数据库:收集不同电机、控制器、工况下的电能质量数据,形成**"电能质量-能效"特征数据库**,用于供应商横向对比、车型纵向迭代评估;

- 指导电驱系统匹配 :基于分析结论指导电机、电控、减速器的选型与匹配,确保目标工况下系统工作在高效率、低谐波、低不平衡的最优区间;

- 纳入整车能耗标定:将谐波损耗、不平衡损耗量化值纳入整车能耗计算模型,提升能耗预测的精准度。

6. 总结与工程启示

本次基于6张核心图谱的新能源商用车驱动电机电气性能分析,得出核心工程启示:电驱系统的"功能性正常"不等于"性能最优" ,本次测试电机核心驱动功能稳健,但存在以电流不平衡、高谐波畸变为核心的电能质量"亚健康"问题,成为整车能效、可靠性的核心制约因素。

对于新能源商用车研发与工程应用而言,电能质量需从"定性关注"提升为"定量管控":

- 整车研发阶段,需将电能质量指标纳入电驱系统的核心验收标准,从设计、制造、标定全流程规避谐波、不平衡问题;

- 整车运行阶段,需将电能质量监测纳入电驱系统健康管理(PHM),实现谐波、不平衡的早期预警与故障排查;

- 能效优化阶段,谐波损耗与不平衡损耗是整车能耗精细化优化的重要增量点,通过滤波升级、控制策略优化,可实现电驱系统能效的显著提升,进而提升整车续航里程。

工程落地核心:优先解决2次谐波(直流母线+控制算法)与电流不平衡(采样校准+机械对中)两大核心问题,再逐步优化高次谐波与EMC性能,实现电驱系统"功能性+经济性+可靠性"的三重提升。

作者注 :本文为新能源商用车驱动电机电气性能标准化分析模板的实战应用,所有分析方法、计算公式、优化方案均适用于纯电/混动商用车驱动电机的整车/台架测试,可直接作为企业电驱系统测试分析的工程化参考。

收藏+关注,后续持续更新新能源商用车电驱系统能效优化、故障诊断实战内容!

文末互动

你在新能源电机测试中是否遇到过谐波超标、三相不平衡问题?欢迎在评论区留言分享你的排查经验与优化方案!