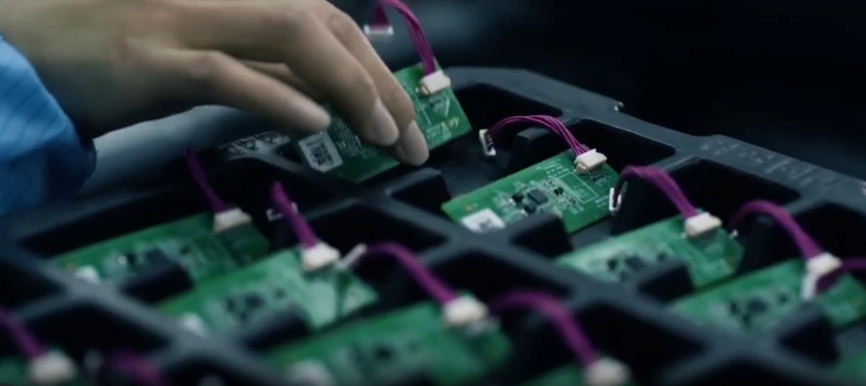

电子元器件作为构成现代高科技产品的基石,其质量控制显得尤为重要。在电子制造业中,外观检测是确保产品质量的关键环节之一。通过有效的外观检测,不仅能及时发现制造过程中的瑕疵,还能有效避免因质量问题带来的高昂成本和品牌形象损害。

一、电子元器件外观检测的重要性

通过外观检测可以及时发现制造过程中的缺陷,(如裂纹、划痕、腐蚀等),可以避免这些元器件在使用过程中出现故障,避免不合格产品流入市场。

通过早期发现不良品,可以避免将有问题的元器件装配到最终产品中,减少了后续的返工成本。

自动化的外观检测系统可以提高检测速度和精度,减少人工目视检查的时间和错误,从而提升整体生产效率。

许多电子行业都有严格的质量标准和规范,外观检测是符合这些标准的重要步骤之一。

高质量的产品有助于建立良好的企业形象,增强客户信任度。

二、电子元器件外观检测方法

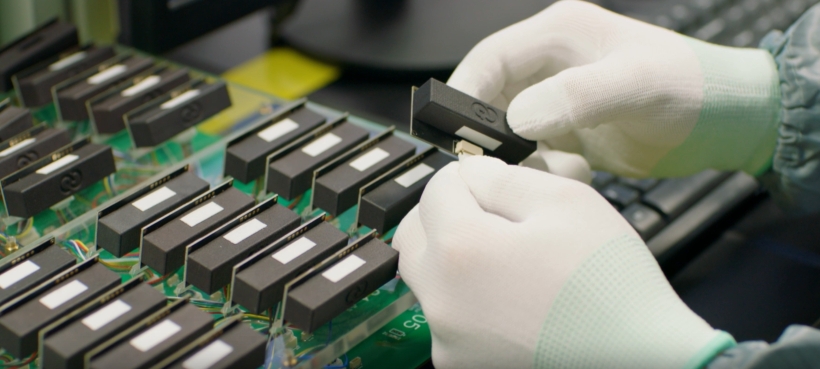

1、传统人工目视检测

-

优点:灵活性高,能应对各种复杂的检测需求。

-

缺点:主观性强,容易出现误判;长时间工作易疲劳,影响检测效率。

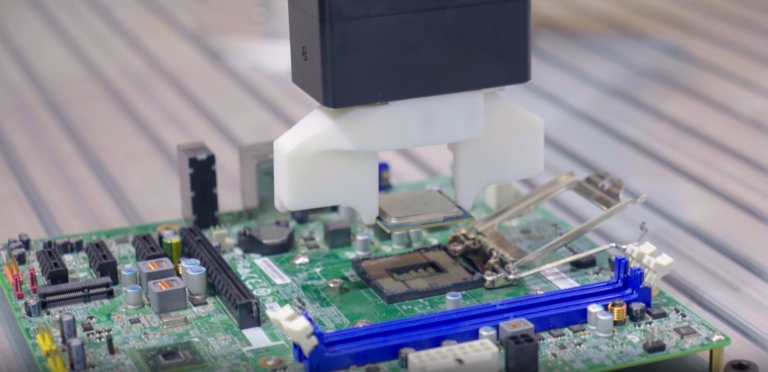

2、自动化检测技术

机器视觉系统

原理:利用相机和图像处理软件自动识别并分析图像特征。

应用:适用于大批量生产环境,能够实现高速、高精度的检测。

优点:速度快、精度高、一致性好。

缺点:初期投入成本较高,需要专业技术人员进行维护。

人工智能(AI)与深度学习

原理:通过训练神经网络模型来识别特定模式或缺陷。

应用:适合处理复杂多变的检测任务。

优点:能够处理更复杂的检测任务,随着时间推移准确率不断提升。

缺点:数据准备阶段耗时较长,需要大量的标注数据。

激光扫描与三维成像

原理:使用激光扫描技术获取物体表面的三维信息。

应用:适用于需要精确测量尺寸和形状的应用场景。

优点:能够获得高精度的三维数据。

缺点:设备成本相对较高。

3、案例

以某知名半导体制造商为例,该企业在引入基于机器视觉的外观检测系统后,显著提高了检测效率和准确性。该系统能够自动识别芯片上的微小缺陷,如划痕、裂纹等,并将结果实时反馈给生产控制系统,从而减少了人工干预的需求。

三、面临的挑战与解决方案

面临的挑战

很多电子元器件都非常小,而且形状复杂,这使得肉眼难以察觉某些缺陷。

缺陷可能包括但不限于划痕、裂纹、涂层脱落、焊点不良等多种类型。

在高速生产线中,需要在短时间内完成大量的检测任务,这对检测的速度和精度提出了很高的要求。

人工检测成本高且容易出错,特别是在"招工难"和劳动力成本上涨的情况下。

人工检测可能会因为个人差异导致检测结果不一致。

如何在光线变化、灰尘、振动等复杂环境下保持稳定的检测效果是一个挑战。

解决方案

使用机器视觉系统进行自动检测,这种系统通常包含高分辨率相机、精确的照明系统以及强大的图像处理软件。

利用深度学习技术训练模型来识别不同类型的缺陷,提高检测的准确性。

根据具体应用场景定制检测平台,比如调整光源方向、角度以适应不同的检测需求。

结合不同类型的传感器(如激光传感器、3D扫描仪等)来获取更全面的信息。

采用高速相机和图像处理技术来满足高速生产线的需求。

将检测数据上传至云端进行大数据分析,以便持续优化检测算法和流程。

建立闭环控制系统,将检测结果实时反馈给生产线,以便及时调整工艺参数。

对于一些复杂的检测任务,可以采用人机协作的方式,由机器进行初步筛选,再由人工进行复核确认。

创建稳定的检测环境,如恒温恒湿车间,以减少环境因素对检测的影响。

遵循行业标准和规范,确保检测过程的一致性和可追溯性。

#电子元器件外观检测#对于保证产品质量至关重要。