目录

本节使用stm32cubemx配置外设,生成keil工程,代码适配本文的硬件电路板(可参考上节的硬件设计内容)。

stm32cubemx配置

芯片选择

选择stm32f103c8t6后,点击Start Project。

工程配置

切换到Projeck Manager页面,设定好项目名称、项目路径,选择生成keil工程。

stm32基础配置

- 配置时钟

这里选择晶振:

切换到Clock Configuration页面,首先选择PLLCLK,再HCLK输入72,再点击确认会自动生成72MHz的主频。

- SWD接口配置

用于烧录和调试程序

- 串口配置

用于打印一些调试信息,选择串口2,因为串口1会被定时器1的pwm通道占用

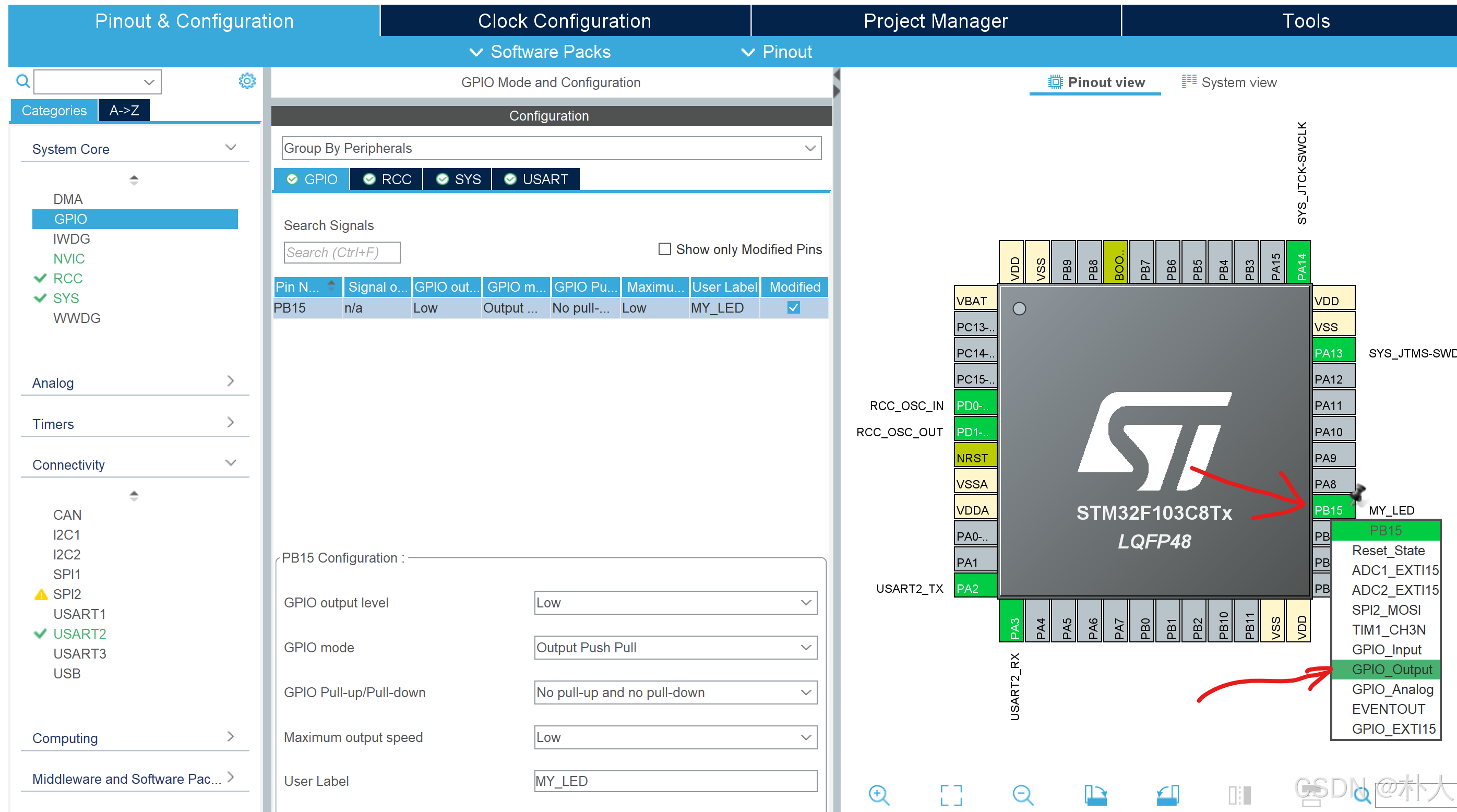

- LED灯配置

- CMSIS-DSP数学库配置

第一步:

第二步:

SPI的配置

用于读取MT6701,这里的SPI波特率不要设置太高,因为stm32f103c8t6的计算能力有限,角度读的太快算不过来。

从MT6701的数据手册中可以看到,应该在CLK的每2个脉冲时读取DO的数据,而且CLK空闲电平是低电平,因此设置CPOL为Low,CPHA为2个边沿。

由于D13先发送,因此是先高位传输,即MSB大端传输方式。

这里将SPI的模式设置为全双工Full-Duplex Master,而不设置为只读取模式Receive Only Master。虽然单片机的SPI只需要读取MT6701的数据,无需SPI写入数据,但是实测设置为只读取模式时,貌似是每读完1个字节进一次读取完成中断,而我们想要的是每读完3个字节进一次读取完成中断,全双工模式能做到这个效果。

注意不要使用硬件片选NSS(对应芯片CSN读取使能引脚),因为硬件片选NSS是单片机disable对应SPI外设后才会拉低。

这里选择手动操作SPI的片选引脚,设置片选信号所在引脚为GPIO输出模式,操作逻辑是:每次在SPI读取MT6701前拉低该引脚,在刚进入读取完成中断时拉高该引脚。

后续使用DMA读取SPI数据,全双工模式下,接收和发送DMA均需要打开:

定时器的配置

- 用于电机速度计算的定时器

首先勾选时钟来自内部时钟源,再创建一个宏定义,用于速度计算间隔。motor_speed_calc_freq是FOC代码里手动设置的宏,speed_calc_freq这个宏给cubemx用,这样就将cubemx的参数与FOC代码里的宏绑定到了一起,好处就是FOC代码与cubemx独立开,FOC代码用于其他厂商单片机不用改太多的代码。

首先设置分频为72-1,72MHz的时钟分频下来后每1us定时器计数加1。定时器计数容量为N时,定时器溢出中断频率是1秒/N微妙=1000000/N赫兹,我们想要定时器溢出中断频率等于motor_speed_calc_freq,那么需要1000000/N=motor_speed_calc_freq,因此这里的计数容量设置为N=1000000/motor_speed_calc_freq。

由于cubemx是不认识motor_speed_calc_freq的,因此这里选择No check不检查参数类型。

开启定时器中断函数,用于计算电机速度:

- 用于产生电机PWM的高级定时器

高级定时器的使用非常关键,非常重要,对于外设配置项的说明请查看前文定时器章节。

stm32f103c8t6只有一个高级定时器:TIM1。

首先选择时钟源,然后开启3个PWM正通道,由于本文使用的集成驱动芯片DRV8313自带互补PWM功能,因此不开启PWM负通道。

这里注意不勾选Activate-Break-Input,这个只是帮你配置刹车引脚的GPIO参数,刹车功能依然是有效的。不勾选的原因是经过我的各种尝试,触发刹车后,依然进不去刹车中断函数TIM1 break interrupt,所以选择自己配置刹车引脚GPIO为外部中断。

手动设置刹车引脚为外部中断,这里不设置也没事,本文代码是因为想要触发刹车后串口打印一下告知刹车被触发了:

开启外部中断函数:

回到高级定时器的配置,再次提醒对于外设配置项的说明请查看前文定时器章节。

- PWM的频率是非常高的,我设置的20KHz,因此不进行预分频。

- 计数方式选择中心对齐方式3。

- 计数容量定义了一个cubemx宏,与FOC代码里的宏进行绑定,这样做可以使得FOC代码独立在各种平台上使用,勾选No check不检查数值类型。数值计算过程:定时器计数不分频情况下,每 1 72 ∗ 1000000 \frac{1}{72*1000000} 72∗10000001秒计数加1,计数容量为N时,计数溢出时间为 N 72000000 \frac{N}{72000000} 72000000N,则计数溢出频率为 72000000 N \frac{72000000}{N} N72000000,而我们设定的计数溢出频率=motor_pwm_freq,即 72000000 N = m o t o r _ p w m _ f r e q \frac{72000000}{N}=motor\_pwm\_freq N72000000=motor_pwm_freq,因此计数容量 N = 72000000 m o t o r _ p w m _ f r e q N=\frac{72000000}{motor\_pwm\_freq} N=motor_pwm_freq72000000。

- 重复计数器设置为4,即每5个定时器溢出产生1个更新事件,更新事件会触发ADC采样,本文FOC代码是放在ADC采样完成中断里计算的,这样FOC代码的计算频率等于20KHz/5=4KHz,这个频率不要太快,因为stm32f103c8t6的算力有限,计算一次FOC代码大约需要120us。

- 输出触发事件来源选择更新事件,自动触发ADC采样。

- BRK State刹车功能可以开启,也可以关闭,建议验证FOC算法阶段先关闭,本文配套硬件有刹车引脚LED灯提示。对应DRV8313的Fault引脚信号,刹车电平选择Low低电平。

- 3个PWM Generation Channel的配置项都相同,默认值刚好是我们想要配置的值。关键项是Mode选择PWM mode 1,因为DRV8313内部是NMOS,所以CH Polarity有效电平是高电平。

ADC的配置

ADC的使用非常关键,非常重要,对于外设配置项的说明请查看前文ADC章节。

使用双ADC同步采样两条电机相线上采样电阻放大后的电压差,首先给ADC1和ADC2分配通道,IN0对应PA0引脚,IN0对应PA1引脚,ADC1是主ADC。

两个ADC都分配好通道后,主ADC的模式下拉框里才会出现同步采样的选项,由于只有注入式采样才能绑定到高级定时器的触发事件,因此选择注入式同步采样。

接下来配置ADC选项:

- 同步采样模式下,一定要开启Continuous连续转换模式。

- 关闭常规采样,打开注入采样。

- 每个ADC只采集一个通道,因此Number Of Conversions设置为1,ADC1的Rank序列中的Channel通道选择通道0,ADC2的Rank序列中的Channel通道选择通道1,采样时间可以设置大一点,我们代码中限制PWM占空比最高为90%即可留出充足的时间给ADC采样。

- 外部触发源选择定时器1的触发事件。

开启ADC采样完成中断,FOC代码会放在这个中断函数里进行:

中断优先级的配置

读取磁编码器SPI的DMA中断优先级设置到最优先,电机角度获取一定要及时准确。

接下来速度计算的定时器中断和运行FOC代码的ADC中断其次,速度计算和FOC代码必须尽量优先。

连到刹车引脚的外部中断优先级放到最低即可,刹车功能在刹车引脚有效时被硬件触发,和中断无关,这个外部中断只是为了串口打印几句消息告知触发刹车了。

生成工程

至此,stm32cubemx相关配置已经完毕,接下来生成keil工程,这里勾选了Generate peripheral initialization as a pair of '.c/.h' files per peripheral,方便功能模块分离。

此时keil工程编译是无法通过的,编译器可能没选到verison 6,而且两个宏motor_speed_calc_freq和motor_pwm_freq我们还没写到代码里。

首先选择编译器为version 6,如果没有出现version 6,你需要下载最新keil版本。

接下来我会使用vscode进行代码编辑,keil用来编译工程和烧录调试代码。

接下来定义motor_speed_calc_freq和motor_pwm_freq。

- 首先在Drivers文件夹下创建motor文件夹,这个文件夹专门用来放置电机FOC驱动代码。

- 然后motor文件夹下创建conf.h,这个文件专门用来放置FOC代码相关的工程配置,将Drivers文件夹添加到头文件路径中。

- 最后在main.h文件的用户代码区把conf.h文件include进来即可将工程编译通过。

在Src/usart.c中定义fputc,方便后续使用printf函数:

c

//usart.c

/* USER CODE BEGIN 1 */

#include <stdio.h>

int fputc(int c, FILE *stream)

{

uint8_t ch[] = {(uint8_t)c};

HAL_UART_Transmit(&huart2, ch, 1, HAL_MAX_DELAY);

return c;

}

/* USER CODE END 1 */在Inc文件夹下创建一个全局宏定义文件global_def.h,方便调用:

c

//global_def.h

#pragma once

#ifndef PI

#define PI 3.14159265358979

#endif

#define deg2rad(a) (PI * (a) / 180)

#define rad2deg(a) (180 * (a) / PI)

#define max(a, b) ((a) > (b) ? (a) : (b))

#define min(a, b) ((a) < (b) ? (a) : (b))由于本文使用的daplink是低成本版本,为了保证传输稳定性,下载程序的频率选择为1MHz。

工程代码编写

在stm32hal库中,应用逻辑的代码实现变得非常方便,基本规律就是:外设读取+读取完成中断。

FOC代码结构搭建

根据本文硬件情况补充FOC代码里的conf.h:

c

#pragma once

// 电机物理参数:

#define POLE_PAIRS 7 // 极对数

// 电路参数:

#define R_SHUNT 0.02 // 电流采样电阻,欧姆

#define OP_GAIN 50 // 运放放大倍数

#define MAX_CURRENT 2 // 最大q轴电流,安培A

#define ADC_REFERENCE_VOLT 3.3 // 电流采样adc参考电压,伏

#define ADC_BITS 12 // ADC精度,bit

// 单片机配置参数:

#define motor_pwm_freq 20000 // 驱动桥pwm频率,Hz

#define motor_speed_calc_freq 930 // 电机速度计算频率,Hz

// 软件参数:

#define position_cycle 6 * 3.14159265358979 // 电机多圈周期,等于正半周期+负半周期在Drivers/motor文件夹下创建motor_runtime_param.c和motor_runtime_param.h,用于放置电机运行过程中的各种参数。

关于转子角度和电机角度的区别,前文位置控制说明了一部分,后面内容有代码上的讲解。

c

//motor_runtime_param.c

#include "motor_runtime_param.h"

float motor_i_u;

float motor_i_v;

float motor_i_d;

float motor_i_q;

float motor_speed;

float motor_logic_angle;

float encoder_angle;

float rotor_zero_angle;

c

//motor_runtime_param.h

#pragma once

#include "conf.h"

#define rotor_phy_angle (motor_logic_angle - rotor_zero_angle) // 转子物理角度

#define rotor_logic_angle rotor_phy_angle *POLE_PAIRS // 转子多圈角度

extern float motor_i_u;

extern float motor_i_v;

extern float motor_i_d;

extern float motor_i_q;

extern float motor_speed;

extern float motor_logic_angle; // 电机多圈角度

extern float encoder_angle; // 编码器直接读出的角度

extern float rotor_zero_angle; // 转子d轴与线圈d轴重合时的编码器角度在Drivers/motor文件夹下创建foc.c和foc.h,准备用于放置FOC代码。

添加好头文件路径:

添加好C文件:

电机编码器角度读取

从MT6701数据手册可知,SPI数据一共有3个字节:

采用DMA方式SPI读取3个字节,再取前14位组合成角度值,这里我不使用4bit的Status信息,也不进行crc校验,这不影响角度读取,你可自行运用这些数据提高程序健壮性。

采用DMA方式SPI读取3个字节,再取前14位组合成角度值,这里我不使用4bit的Status信息,也不进行crc校验,这不影响角度读取,你可自行运用这些数据提高程序健壮性。

在Src/spi.c中的USER CODE区域实现读取成功的回调函数,还要实现读取失败的回调函数,每次进入读取完毕函数后立即关闭SPI片选引脚,并且在即将退出回调函数的时候打开SPI片选引脚并启动下一次读取。

c

//spi.c

/* USER CODE BEGIN 1 */

#include <stdio.h>

#include "motor/motor_runtime_param.h"

#include "motor/foc.h"

#include "arm_math.h"

uint8_t mt6701_rx_data[3];

void HAL_SPI_TxRxCpltCallback(SPI_HandleTypeDef *hspi)

{

if (hspi->Instance == SPI1)

{

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_SET);

int angle_raw = (mt6701_rx_data[1] >> 2) | (mt6701_rx_data[0] << 6);

encoder_angle = 2 * 3.1415926 * angle_raw / ((1 << 14) - 1);

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_RESET);

HAL_SPI_TransmitReceive_DMA(&hspi1, mt6701_rx_data, mt6701_rx_data, 3);

return;

}

}

void HAL_SPI_ErrorCallback(SPI_HandleTypeDef *hspi)

{

printf("HAL_SPI_ErrorCallback:%d\n", hspi->ErrorCode);

if (hspi->Instance == SPI1)

{

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_SET);

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_RESET);

HAL_SPI_TransmitReceive_DMA(&hspi1, mt6701_rx_data, mt6701_rx_data, 3);

}

return;

}

/* USER CODE END 1 */在main函数的while(1)之前调用一次DMA方式的SPI读取,即可自动连续获取角度值,然后在while(1)里面打印一下角度验证一下代码,手动旋转一下电机,结果会在 0 0 0到 2 π 2\pi 2π弧度值之间变化:

c

//main.c

//......

/* USER CODE BEGIN Includes */

#include <stdio.h>

#include "motor/motor_runtime_param.h"

#include "motor/foc.h"

#include "global_def.h"

/* USER CODE END Includes */

//......

/* USER CODE BEGIN 2 */

extern uint8_t mt6701_rx_data[3];

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_RESET);

HAL_SPI_TransmitReceive_DMA(&hspi1, mt6701_rx_data, mt6701_rx_data, 3);

HAL_Delay(100);//延时一会,让角度变量被赋值,不然角度会是0

/* USER CODE END 2 */

//......

while(1)

{

//......

/* USER CODE BEGIN 3 */

printf("%f\n", encoder_angle);

HAL_Delay(100);

//......在此再提醒:读取角度的SPI中断优先级一定要最高,否则片选信号可能没有及时关闭,导致角度读取无法接续。

PWM产生

开启PWM输出:

c

//main.c

//......

HAL_TIM_PWM_Start(&htim1, TIM_CHANNEL_1);

HAL_TIM_PWM_Start(&htim1, TIM_CHANNEL_2);

HAL_TIM_PWM_Start(&htim1, TIM_CHANNEL_3);

/* USER CODE END 2 */

//......自己定义一个函数set_pwm_duty,方便设置PWM占空比。htim1.Instance->ARR是定时器计数容量。

有两个细节:

-

限制占空比最高为90%,留出一个电流稳定的时段,有利于减少电机抖动以及给后续ADC采样提供稳定电流时段。原因是:占空比接近100%时,会出现mos关闭后瞬间开启的情况,而且此时是电流通过,导致电流非常不稳定;不必要限制最低占空比,因为q轴为0时,由于SVPWM中的000矢量和111矢量两个零力矩矢量平分了一个PWM周期,因此FOC控制下的PWM最低占空比就是50%。

-

操作3个通道时关闭了中断,防止通道不同步。

c

//main.c

/* USER CODE BEGIN 0 */

void set_pwm_duty(float d_u, float d_v, float d_w)

{

d_u = min(d_u, 0.9);

d_v = min(d_v, 0.9);

d_w = min(d_w, 0.9);

__disable_irq();

__HAL_TIM_SET_COMPARE(&htim1, TIM_CHANNEL_1, d_u * htim1.Instance->ARR);

__HAL_TIM_SET_COMPARE(&htim1, TIM_CHANNEL_2, d_v * htim1.Instance->ARR);

__HAL_TIM_SET_COMPARE(&htim1, TIM_CHANNEL_3, d_w * htim1.Instance->ARR);

__enable_irq();

}

/* USER CODE END 0 */FOC开环代码编写

FOC开环就是实现一下SVPWM代码,输入目标d轴q轴强度和旋转的目标转子位置,输出电机相线pwm占空比,前文已经实现了SVPWM纯C语言代码,这里将其放到单片机中,也就是要将纯C的数学函数换做CMSIS-DSP里的函数:

c

//foc.c

#include "foc.h"

#include "arm_math.h"

#include "motor_runtime_param.h"

#include <stdbool.h>

#define rad60 deg2rad(60)

#define SQRT3 1.73205080756887729353

#define deg2rad(a) (PI * (a) / 180)

#define rad2deg(a) (180 * (a) / PI)

#define max(a, b) ((a) > (b) ? (a) : (b))

#define min(a, b) ((a) < (b) ? (a) : (b))

static void svpwm(float phi, float d, float q, float *d_u, float *d_v, float *d_w)

{

d = min(d, 1);

d = max(d, -1);

q = min(q, 1);

q = max(q, -1);

const int v[6][3] = {{1, 0, 0}, {1, 1, 0}, {0, 1, 0}, {0, 1, 1}, {0, 0, 1}, {1, 0, 1}};

const int K_to_sector[] = {4, 6, 5, 5, 3, 1, 2, 2};

float sin_phi = arm_sin_f32(phi);

float cos_phi = arm_cos_f32(phi);

float alpha = 0;

float beta = 0;

arm_inv_park_f32(d, q, &alpha, &beta, sin_phi, cos_phi);

bool A = beta > 0;

bool B = fabs(beta) > SQRT3 * fabs(alpha);

bool C = alpha > 0;

int K = 4 * A + 2 * B + C;

int sector = K_to_sector[K];

float t_m = arm_sin_f32(sector * rad60) * alpha - arm_cos_f32(sector * rad60) * beta;

float t_n = beta * arm_cos_f32(sector * rad60 - rad60) - alpha * arm_sin_f32(sector * rad60 - rad60);

float t_0 = 1 - t_m - t_n;

*d_u = t_m * v[sector - 1][0] + t_n * v[(sector) % 6][0] + t_0 / 2;

*d_v = t_m * v[sector - 1][1] + t_n * v[(sector) % 6][1] + t_0 / 2;

*d_w = t_m * v[sector - 1][2] + t_n * v[(sector) % 6][2] + t_0 / 2;

}我将svpwm函数封装一层,命名为foc_forward,传入参数是d轴强度、q轴强度、转子角度,后续闭环计算完毕后也能输入到该函数,得到电机相线pwm占空比。这里创建了一个和set_pwm_duty同名的weak类型函数,这样做是为了提高FOC代码的独立解耦性,编译的时候如果有同名函数,带weak的不会被编译进去。

c

//foc.c

//......

__attribute__((weak)) void set_pwm_duty(float d_u, float d_v, float d_w)

{

while (1)

;

}

void foc_forward(float d, float q, float rotor_rad)

{

float d_u = 0;

float d_v = 0;

float d_w = 0;

svpwm(rotor_rad, d, q, &d_u, &d_v, &d_w);

set_pwm_duty(d_u, d_v, d_w);

}

//......

c

//foc.h

#pragma once

float cycle_diff(float diff, float cycle);

void foc_forward(float d, float q, float rotor_rad);测试一下FOC开环控制,设定d轴强度为0、q轴强度为0.5(不要太高,开环发热)、目标转子在0~360度之间循环转动,此时电机应该就转起来了,由于是开环,电机转起来会抖,而且会发热,不要长时间转。

c

//main.c

//......

while(1)

{

//......

/* USER CODE BEGIN 3 */

for (size_t i = 0; i < 360; i += 20)

{

HAL_Delay(2);

foc_forward(0, 0.5, deg2rad(i));

}

//......确定电机正负旋转方向

默认情况下,手动逆时针转动电机,MT6701磁编码器的角度是递增的,因此将逆时针旋转设定为角度增加的旋转正方向。有些编码器角度增加的旋转方向是逆时针,这并不唯一。

继续使用上述FOC开环测试代码,传入的q轴是正数,如果电机逆时针转,那么相线顺序是正确的,否则将电机相线取两相对调即可得到正确的相线顺序。

得到正确的相线顺序后,就可以认为UVW三相线分别对应PWM通道123。

电机旋转速度计算

众所周知, 旋转速度 = Δ θ Δ t = Δ θ ∗ 频率 旋转速度=\frac{\Delta \theta}{\Delta t}=\Delta \theta*频率 旋转速度=ΔtΔθ=Δθ∗频率,速度计算频率我们已经设定了宏定义motor_speed_calc_freq,所以在速度定时器中断里的计算过程是:

( 上次编码器角度 − 这次编码器角度 ) ∗ m o t o r _ s p e e d _ c a l c _ f r e q (上次编码器角度-这次编码器角度)*motor\_speed\_calc\_freq (上次编码器角度−这次编码器角度)∗motor_speed_calc_freq

但是代码不能直接这么写,因为:

- 编码器角度位于 0 0 0到 2 π 2\pi 2π之间,359度到1度实际旋转了2度,但是差值是358度,因此计算差值的时候要把差值转换到 − π -\pi −π到 π \pi π之间。

- 算出来的速度需要进行滤波才能给外部用。

下面这个函数能将无符号数映射到一个周期内的有符号数。算角度差值的时候经常会用到,将其放在FOC代码中:

c

//foc.c

//......

float cycle_diff(float diff, float cycle)

{

if (diff > (cycle / 2))

diff -= cycle;

else if (diff < (-cycle / 2))

diff += cycle;

return diff;

}

//......

c

//foc.h

#pragma once

//......

float cycle_diff(float diff, float cycle);

//......再实现滤波函数,这里使用低通滤波,也可以自行更换为卡尔曼滤波等等。

先创建文件用于放置滤波代码,注意别忘了在keil里加入头文件路径和C文件,这里keil里就不演示了。

再实现低通滤波函数:

c

//filter.c

float low_pass_filter(float input, float last_output, float alpha)

{

return alpha * input + (1.0 - alpha) * last_output;

}在Src/tim.c实现最终的速度计算代码:

c

//tim.c

#include "global_def.h"

#include "motor/motor_runtime_param.h"

#include "motor/foc.h"

#include "algorithm/filter.h"

#include "arm_math.h"

void HAL_TIM_PeriodElapsedCallback(TIM_HandleTypeDef *htim)

{

if (htim->Instance == TIM3)

{

static float encoder_angle_last = 0;

/******encoder_angle_last默认值是0,不能用于计算,需要赋初值*********/

static int once = 1;

if (once)

{

once = !once;

encoder_angle_last = encoder_angle;

}

/***************/

float diff_angle = cycle_diff(encoder_angle - encoder_angle_last, 2 * PI);

encoder_angle_last = encoder_angle;

float _motor_speed = diff_angle * motor_speed_calc_freq;

float filter_alpha_speed = 0.1;//低通滤波参数,如果希望保留更多的细节,可以增加alpha的值

motor_speed = low_pass_filter(_motor_speed, motor_speed, filter_alpha_speed);

}

}在main.c中开启速度计算定时器:

c

//......

HAL_TIM_Base_Start_IT(&htim3);

/* USER CODE END 2 */

//......测试一下速度计算是否有效,继续使用FOC开环测试代码,不要转太长时间,开环控制会发热:

c

//main.c

//......

while(1)

{

//......

/* USER CODE BEGIN 3 */

for (size_t i = 0; i < 360; i += 20)

{

HAL_Delay(2);

foc_forward(0, 0.5, deg2rad(i));

printf("%f\n", motor_speed);

}

//......多圈逻辑角度

从MT6701编码器是 0 0 0到 2 π 2\pi 2π周期变化的,只有单圈,但我们想要多圈角度时,需要自行将每次的角度差值累计起来,即累计(当前角度-上次角度)。

逻辑角度是手动累计的,因此更新及时性是取决与放在哪里累计的。如果放在SPI读取角度中断里,那么和编码器角度一样的更新及时;如果放在其他中断里,比如速度计算定时器中断、ADC采样完成中断,按照本文设置,则逻辑角度更新速度等于速度计算频率=930Hz,ADC中断=4KHz。更新及时性超过SPI读取角度中断频率是没有意义的。本文选择放在SPI读取角度中断里累计。

这里对逻辑角度进行了周期操作,半周期是position_cycle,比如按照度数表达,如果半周期设置为360度、当前逻辑角度是358度,再转3度后,逻辑角度等于-359度。如果你的逻辑角度是非常非常多圈,并且你自信电机实际旋转需求不会超出浮点数可表达的最大值,可以不需要周期操作。

补充SPI读取角度中断:

c

//spi.c

//......

void HAL_SPI_TxRxCpltCallback(SPI_HandleTypeDef *hspi)

{

if (hspi->Instance == SPI1)

{

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_SET);

int angle_raw = (mt6701_rx_data[1] >> 2) | (mt6701_rx_data[0] << 6);

encoder_angle = 2 * 3.1415926 * angle_raw / ((1 << 14) - 1);

static float encoder_angle_last = 0;

/****encoder_angle_last默认值是0,不能用于计算,要先赋值一次****/

static int once = 1;

if (once)

{

once = !once;

encoder_angle_last = encoder_angle;

}

/*************/

float _encoder_angle = encoder_angle;

// 角度差值,用于累计多圈逻辑角度

float diff_angle = cycle_diff(_encoder_angle - encoder_angle_last, 2 * PI);

encoder_angle_last = _encoder_angle;

// 实现周期操作,将motor_logic_angle转到周期内

motor_logic_angle = cycle_diff(motor_logic_angle + diff_angle, position_cycle);

HAL_GPIO_WritePin(GPIOA, GPIO_PIN_4, GPIO_PIN_RESET);

HAL_SPI_TransmitReceive_DMA(&hspi1, mt6701_rx_data, mt6701_rx_data, 3);

return;

}

}

//......在主函数里打印一下逻辑角度,用手转动电机几圈,看看逻辑角度是否有效:

c

//main.c

//......

while(1)

{

printf("%f\n", motor_logic_angle);

/* USER CODE END WHILE */

//......从角度结果可以看到逻辑角度具有多圈周期性:

电流采样

电机相线上的电流采样电阻两端电压经过放大器放大后,输入单片机ADC口。

本文会将正式的FOC实时计算代码放在ADC采样完成中断里(大部分驱动代码都会这么做,当然放在角度读取完成中断里也是可行的),因此无论是否读取ADC值,这个中断函数必须要开放实现的。

进行ADC采样之前,先校准,然后开始采样。由于ADC采样绑定了高级定时器的输出事件,后续的ADC采样会自动被高级定时器触发。

c

//main.c

//......

HAL_ADCEx_Calibration_Start(&hadc1);

HAL_ADCEx_Calibration_Start(&hadc2);

HAL_ADCEx_InjectedStart_IT(&hadc1);

HAL_ADCEx_InjectedStart(&hadc2);

/* USER CODE END 2 */

//......在ADC采样完成中断函数里读取ADC值,INA199放大器系列的ADC值会在1.65V上下变动,1.65V代表采样电阻两端电压为0V,大于1.65V代表采样电阻两端电压为正数,小于1.65V代表采样电阻两端电压为负数,相线电流等于 A D C 值 − 1.65 V 放大倍数 ÷ 采样电阻值 \frac{ADC值-1.65V}{放大倍数}\div采样电阻值 放大倍数ADC值−1.65V÷采样电阻值。

这里最好验证一下ADC值的正负以及是否正好对应PWM通道123,先假设PWM通道1对应ADC1,PWM通道2对应ADC2,则假设U相电流等于ADC1计算得到的电流,V相电流等于ADC2计算得到的电流,W相电流根据基尔霍夫电流总和为0的定律等于: − ( U 相电流 + V 相电流 ) -(U相电流+V相电流) −(U相电流+V相电流):

c

//adc.c

//......

#include "motor/motor_runtime_param.h"

#include "motor/foc.h"

#include "algorithm/filter.h"

#include "global_def.h"

#include "arm_math.h"

void HAL_ADCEx_InjectedConvCpltCallback(ADC_HandleTypeDef *hadc)

{

if (hadc->Instance == ADC1)

{

float u_1 = ADC_REFERENCE_VOLT * ((float)HAL_ADCEx_InjectedGetValue(&hadc1, ADC_INJECTED_RANK_1) / ((1 << ADC_BITS) - 1) - 0.5);

float u_2 = ADC_REFERENCE_VOLT * ((float)HAL_ADCEx_InjectedGetValue(&hadc2, ADC_INJECTED_RANK_1) / ((1 << ADC_BITS) - 1) - 0.5);

float i_1= u_1 / R_SHUNT / OP_GAIN;

float i_2 = u_2 / R_SHUNT / OP_GAIN;

motor_i_u = i_1;

motor_i_v = i_2;

}

}如果3个PWM通道正对应ADC1和ADC2,那么打开PWM通道1,关闭PWM通道2、3的时候,ADC1这条路会得到一个对应的正电流值,如下图所示:

按照这个思想验证一下:

c

//main.c

//......

/* USER CODE BEGIN WHILE */

set_pwm_duty(0.5, 0, 0);

HAL_Delay(300);

printf("%f,%f,%f\n", motor_i_u, motor_i_v, -(motor_i_u + motor_i_v));

set_pwm_duty(0, 0.5, 0);

HAL_Delay(300);

printf("%f,%f,%f\n", motor_i_u, motor_i_v, -(motor_i_u + motor_i_v));

set_pwm_duty(0, 0, 0.5);

HAL_Delay(300);

printf("%f,%f,%f\n", motor_i_u, motor_i_v, -(motor_i_u + motor_i_v));

set_pwm_duty(0, 0, 0);

while (1)

{

//......如果得到类似下图的结果,三个电流正值都差不多,也是分别出现在第1、2、3个,那么说明ADC1和ADC2正对应PWM通道1和2,而且正负方向也是正确的,否则就需要调整motor_i_u = i_1;和motor_i_v = i_2;代码,重新排列正确的对应关系。

再根据3个相电流换算到d轴和q轴电流,即clark变换和park变换,理论部分请参考前文电流控制,然后进行滤波操作。如果你不想使用力矩环,d轴和q轴电流无需计算。ADC中断代码补充为:

c

void HAL_ADCEx_InjectedConvCpltCallback(ADC_HandleTypeDef *hadc)

{

if (hadc->Instance == ADC1)

{

float u_1 = ADC_REFERENCE_VOLT * ((float)HAL_ADCEx_InjectedGetValue(&hadc1, ADC_INJECTED_RANK_1) / ((1 << ADC_BITS) - 1) - 0.5);

float u_2 = ADC_REFERENCE_VOLT * ((float)HAL_ADCEx_InjectedGetValue(&hadc2, ADC_INJECTED_RANK_1) / ((1 << ADC_BITS) - 1) - 0.5);

float i_1 = u_1 / R_SHUNT / OP_GAIN;

float i_2 = u_2 / R_SHUNT / OP_GAIN;

motor_i_u = i_1;

motor_i_v = i_2;

float i_alpha = 0;

float i_beta = 0;

arm_clarke_f32(motor_i_u, motor_i_v, &i_alpha, &i_beta);

float sin_value = arm_sin_f32(rotor_logic_angle);

float cos_value = arm_cos_f32(rotor_logic_angle);

float _motor_i_d = 0;

float _motor_i_q = 0;

arm_park_f32(i_alpha, i_beta, &_motor_i_d, &_motor_i_q, sin_value, cos_value);

float filter_alpha_i_d = 0.1;

float filter_alpha_i_q = 0.1;

motor_i_d = low_pass_filter(_motor_i_d, motor_i_d, filter_alpha_i_d);

motor_i_q = low_pass_filter(_motor_i_q, motor_i_q, filter_alpha_i_q);

}

}极对数

前文理论部分一直使用的是简单模型,即转子看成一根直的磁铁,实际电机的转子磁铁排布可能如下图,这是本文使用的电机示意图,一共有14个(7对)磁极,即极对数为7。

极对数为7的电机完成7次相线换相周期后,电机才会旋转一圈。也就是说用于FOC计算的转子逻辑角度=极对数*转子物理角度。

转子角度确定

注意这里称为【转子】角度。

FOC模型是建立在电机转子基础上的,d轴q轴相关计算是按照转子角度计算的,而我们能直接获取的是磁编码器角度,也就是电机外壳角度,因为磁铁粘在电机外壳上,磁编码器感应磁铁角度。

这就出现了一个问题,转子零度与磁编码器零度之间差了多少度?解决了这个问题,那么转子角度就可知了,即等于磁编码器角度减去这个偏差角度。

其中一个简单方法是:电机上电后,控制相线形成磁场,将转子d轴吸引到转子零度的位置,然后读取磁编码器数据,这个角度就是偏差角度,叫做d轴强拖。

用代码实现这个方法:

c

//main.c

//......

set_pwm_duty(0.5, 0, 0); // 生成SVPWM模型中的基础矢量1,即对应转子零度位置

HAL_Delay(400); // 保持一会,转子吸引过来需要时间

rotor_zero_angle = motor_logic_angle; // 读取磁编码器数据,刚上电,用逻辑角度也可以

set_pwm_duty(0, 0, 0); // 松开电机

HAL_Delay(10);

/* USER CODE END 2 */

//......前面在motor_runtime_param.h里设置的宏定义帮我们完成了转子角度的计算:#define rotor_logic_angle rotor_phy_angle *POLE_PAIRS

闭环控制

这个部分编写位置环、速度环、电流环代码。FOC闭环控制代码将放在ADC采样中断中进行。

控制函数接口定义

控制函数接口要符合人的直觉,让人可以直观地调用,先定义函数接口,再逐步补充这些函数:

c

//foc.h

//......

void lib_position_control(float rad);

void lib_speed_control(float speed);

void lib_torque_control(float torque_norm_d, float torque_norm_q);

void lib_position_speed_torque_control(float position, float max_speed, float max_torque_norm);

//......先这么放着,后面会补充内容:

c

//foc.c

//......

void lib_position_control(float rad)

{

}

void lib_speed_control(float speed)

{

}

void lib_torque_control(float torque_norm_d, float torque_norm_q)

{

}

void lib_speed_torque_control(float speed_rad, float max_torque_norm)

{

}

void lib_position_speed_torque_control(float position_rad, float max_speed_rad, float max_torque_norm)

{

}

//......力矩控制包括d轴和q轴强度。

上述定义的接口意思是实时计算一次电机相线pwm输出占空比,这是FOC核心算法,因此需要不断调用上述接口以及时更新输出占空比。

为了让后续功能性的代码更加容易编写,再对这个接口封装一层。这里创建了一个结构体变量,用于方便后续程序上的使用,你也可以不封装上述接口,直接反复调用上述接口也是可以的。

c

//foc.h

//......

typedef enum

{

control_type_null, // 不进行控制

control_type_position, // 位置控制

control_type_speed, // 速度控制

control_type_torque, // 力矩控制

control_type_position_speed_torque, // 位置-速度-力矩控制

} motor_control_type;

typedef struct

{

motor_control_type type;

float position; // 目标角度,单位rad

float speed; // 目标速度,单位rad/s

float torque_norm_d; // 目标d轴强度,0~1

float torque_norm_q; // 目标q轴强度,0~1

float max_speed; // 串级控制时的最大速度,单位rad/s

float max_torque_norm; // 串级控制时的最大q轴力矩,0~1

} motor_control_context_t;

extern motor_control_context_t motor_control_context;

//......有了这个封装后的结构体变量后,就可以在ADC中断里不断扫描这个结构体变量从而不断调用对应的FOC控制函数接口,在主代码里对这个结构体变量赋值即可。

c

//adc.c

//......

void HAL_ADCEx_InjectedConvCpltCallback(ADC_HandleTypeDef *hadc)

{

if (hadc->Instance == ADC1)

{

float u_1 = ADC_REFERENCE_VOLT * ((float)HAL_ADCEx_InjectedGetValue(&hadc1, ADC_INJECTED_RANK_1) / ((1 << ADC_BITS) - 1) - 0.5);

float u_2 = ADC_REFERENCE_VOLT * ((float)HAL_ADCEx_InjectedGetValue(&hadc2, ADC_INJECTED_RANK_1) / ((1 << ADC_BITS) - 1) - 0.5);

float i_1 = u_1 / R_SHUNT / OP_GAIN;

float i_2 = u_2 / R_SHUNT / OP_GAIN;

motor_i_u = i_1;

motor_i_v = i_2;

float i_alpha = 0;

float i_beta = 0;

arm_clarke_f32(motor_i_u, motor_i_v, &i_alpha, &i_beta);

float sin_value = arm_sin_f32(rotor_logic_angle);

float cos_value = arm_cos_f32(rotor_logic_angle);

float _motor_i_d = 0;

float _motor_i_q = 0;

arm_park_f32(i_alpha, i_beta, &_motor_i_d, &_motor_i_q, sin_value, cos_value);

float filter_alpha_i_d = 0.1;

float filter_alpha_i_q = 0.1;

motor_i_d = low_pass_filter(_motor_i_d, motor_i_d, filter_alpha_i_d);

motor_i_q = low_pass_filter(_motor_i_q, motor_i_q, filter_alpha_i_q);

switch (motor_control_context.type)

{

case control_type_position:

lib_position_control(motor_control_context.position);

break;

case control_type_speed:

lib_speed_control(motor_control_context.speed);

break;

case control_type_torque:

lib_torque_control(motor_control_context.torque_norm_d, motor_control_context.torque_norm_q);

break;

case control_type_position_speed_torque:

lib_position_speed_torque_control(motor_control_context.position, motor_control_context.max_speed, motor_control_context.max_torque_norm);

break;

default:

break;

}

}

}

//......以位置控制为例,目标位置是90度,封装接口后的调用方式就变为:

c

//main.c

//......

/* USER CODE BEGIN WHILE */

motor_control_context.position = deg2rad(90);

motor_control_context.type = control_type_position;

while (1)

{

//......CMSIS-DSP提供的PID控制器

CMSIS-DSP数学库中提供了一个PID控制器,变量类型是arm_pid_instance_f32,将其用在我们的闭环控制中。使用方法是先调用arm_pid_init_f32配置PID系数,在闭环控制时使用arm_pid_f32计算输出PID输出值。该部分可以参考前文CMSIS-DSP。

设计一个函数,给位置环、速度环、电流环分别创建pid控制器:

c

//foc.c

//......

static arm_pid_instance_f32 pid_position;

static arm_pid_instance_f32 pid_speed;

static arm_pid_instance_f32 pid_torque_d;

static arm_pid_instance_f32 pid_torque_q;

void set_motor_pid(

float position_p, float position_i, float position_d,

float speed_p, float speed_i, float speed_d,

float torque_d_p, float torque_d_i, float torque_d_d,

float torque_q_p, float torque_q_i, float torque_q_d)

{

pid_position.Kp = position_p;

pid_position.Ki = position_i;

pid_position.Kd = position_d;

pid_speed.Kp = speed_p;

pid_speed.Ki = speed_i;

pid_speed.Kd = speed_d;

pid_torque_d.Kp = torque_d_p;

pid_torque_d.Ki = torque_d_i;

pid_torque_d.Kd = torque_d_d;

pid_torque_q.Kp = torque_q_p;

pid_torque_q.Ki = torque_q_i;

pid_torque_q.Kd = torque_q_d;

arm_pid_init_f32(&pid_position, false);//false代表清空内部增量数据

arm_pid_init_f32(&pid_speed, false);

arm_pid_init_f32(&pid_torque_d, false);

arm_pid_init_f32(&pid_torque_q, false);

}

//......

c

//foc.h

//......

void set_motor_pid(

float position_p, float position_i, float position_d,

float speed_p, float speed_i, float speed_d,

float torque_d_p, float torque_d_i, float torque_d_d,

float torque_q_p, float torque_q_i, float torque_q_d);

//......在main.c中配置pid系数,先设置为0,后续调参过程中会反复修改这里的参数。

c

//main.c

//......

/* USER CODE BEGIN 2 */

set_motor_pid(

0, 0, 0,

0, 0, 0,

0, 0, 0,

0, 0, 0);

//......位置控制

位置环的角度差值注意要使用cycle_diff函数进行周期化,因为角度是有周期的,这里使用逻辑角度以便可以多圈控制。

差值到底是rad - motor_logic_angle还是motor_logic_angle - rad呢?你可以这样想,如果真实角度motor_logic_angle是100度,输入目标角度rad是150度,pid控制器需要输出正数才能让电机转向目标角度,因此pid控制器也需要输入正数,因此只有rad - motor_logic_angle才是得到正数。

position_loop函数是干嘛用的?它有输入和输出,可以和速度环、力矩环串起来,因此单独隔离出一个函数方便控制环之间的串联。

d轴是不提供转向力矩的,对位置环没有用,因此目标d轴强度设置为0。

foc_forward开环控制在这里又用起来了,这个函数的本质是将目标d轴q轴强度落实到电机相线pwm通道上。

后续的速度环和位置环同理。

c

//foc.c

//......

static float position_loop(float rad)

{

float diff = cycle_diff(rad - motor_logic_angle, position_cycle);

return arm_pid_f32(&pid_position, diff);

}

void lib_position_control(float rad)

{

float d = 0;

float q = position_loop(rad);

foc_forward(d, q, rotor_logic_angle);

}

//......速度控制

速度是没有周期的,所以不需要使用cycle_diff函数周期化差值。

c

//foc.c

//......

static float speed_loop(float speed_rad)

{

float diff = speed_rad - motor_speed;

return arm_pid_f32(&pid_speed, diff);

}

void lib_speed_control(float speed)

{

float d = 0;

float q = speed_loop(speed);

foc_forward(d, q, rotor_logic_angle);

}

//......力矩(电流)控制

d轴和q轴都有力矩环,将d轴和q轴电流与宏定义设定的最大电流的比例看作【力矩强度】,力矩环输入的是0到1之间的百分比强度数据。

c

//foc.c

//......

static float torque_d_loop(float d)

{

float diff = d - motor_i_d / MAX_CURRENT;

return arm_pid_f32(&pid_torque_d, diff);

}

static float torque_q_loop(float q)

{

float diff = q - motor_i_q / MAX_CURRENT;

return arm_pid_f32(&pid_torque_q, diff);

}

void lib_torque_control(float torque_norm_d, float torque_norm_q)

{

float d = torque_d_loop(torque_norm_d);

float q = torque_q_loop(torque_norm_q);

foc_forward(d, q, rotor_logic_angle);

}

//......位置-速度-力矩控制

将位置环、速度环、力矩环串联起来,就是【位置-速度-力矩控制】。可前往查看前文位置、速度、电流控制的控制框图。

位置-速度-力矩联合控制的时候,主角是还是位置环,速度、力矩是运行过程中的最大值,比如:输入的速度是30rad/s,意思是电机角度到位过程中的速度按照30rad/s进行控制,角度到位后,电机速度会按照0rad/s进行控制。

这里的代码抽出了速度-力矩控制作为一个单独的函数,这样既开放了【速度-力矩控制】的接口,也可以被【位置-速度-力矩控制】调用。

c

//foc.c

//......

void lib_speed_torque_control(float speed_rad, float max_torque_norm)

{

float torque_norm = speed_loop(speed_rad);

torque_norm = min(fabs(torque_norm), max_torque_norm) * (torque_norm > 0 ? 1 : -1);

lib_torque_control(0, torque_norm);

}

void lib_position_speed_torque_control(float position_rad, float max_speed_rad, float max_torque_norm)

{

float speed_rad = position_loop(position_rad);

speed_rad = min(fabs(speed_rad), max_speed_rad) * (speed_rad > 0 ? 1 : -1);

lib_speed_torque_control(speed_rad, max_torque_norm);

}

//......PID系数调节

到目前位置,已经在ADC中断中放置了FOC代码,也在main.c中设置好了闭环控制类型(示例是位置控制),只要再设置好PID系数,电机就能进行闭环动作了。PID系数调节比较依靠经验,由于本人能力有限,我无法深入讲解,网上有大量的PID系数调节教程。

- 位置环

本文选择的电机是云台电机,这里的位置环的PID系数只用到P系数和D系数,可以在主while(1)循环里打印电机实时角度辅助调节。

首先设定为位置控制模式,由于FOC代码里位置控制是按照逻辑角度进行控制的,因此这里设置的90度是逻辑角度:

c

//main.c

//......

/* USER CODE BEGIN WHILE */

motor_control_context.position = deg2rad(90);

motor_control_context.type = control_type_position;

while (1)

{

printf("%f\n", motor_logic_angle);

/* USER CODE END WHILE */

//......调节P系数建议从2开始,0.1为步距往上调整,直到电机到位过程中出现轻微位置弹簧感:

然后设定D系数,建议从5开始,1为步距往上调,直到弹簧感消失,这样一个归位迅速而回弹轻微的位置环就调节好了:

- 速度环

调节转速环的时候,转速滤波系数filter_alpha_speed非常重要,决定了计算出来的速度是否平稳,本文使用的低通滤波,如果想要滤波平稳一点,那么就会有滞后,如果想要速度更新及时一点,那么滤波结果波动就大,这个转速滤波的参数也是需要自己调节测试的,我为了验证FOC算法,设定的0.07,滞后比较厉害,但是速度滤波出来比较平稳。

在主while(1)前设定FOC为速度控制模式:

c

//main.c

//......

/* USER CODE BEGIN WHILE */

motor_control_context.speed = 20 * 2 * PI;

motor_control_context.type = control_type_position;

while (1)

{

printf("%f\n", motor_speed);

/* USER CODE END WHILE */

//......速度环主要是使用P系数和I系数,速度波动比较剧烈,D系数干扰大。P系数要给的非常小,建议从0.01开始,步距0.001往上调节,I系数从0.001开始往上调节。

经过我简单的调节,本文选用的电机在空载时,在速度环模式下,速度大概能到每秒122.6弧度(每秒39转,每分钟1171转)左右。

- 力矩环

力矩环同样有滤波系数filter_alpha_i_d和filter_alpha_i_q,分别对应d轴电流和q轴电流滤波,我为了验证FOC算法,这两个参数设置的0.1。

在主while(1)前设定FOC为力矩控制模式:

c

//main.c

//......

/* USER CODE BEGIN WHILE */

motor_control_context.torque_norm_d = 0;

motor_control_context.torque_norm_q = 1;

motor_control_context.type = control_type_torque;

while (1)

{

printf("%f\n", motor_speed);

/* USER CODE END WHILE */

//......经过我简单的调节,本文选用的电机在空载时,在力矩环模式下,速度大概能到每秒145.6弧度(每秒23转,每分钟1391转)左右。

- 位置-速度-力矩串级PID

三者串级控制的时候,不能直接使用单独控制时的PID系数,需要重新调节,要从最内环开始串级调节到最外环,即先调好力矩控制,再调好速度-力矩控制,再调好位置-速度-力矩控制。

注意点

- 注意调试过程中打断点或者点击Stop Debug的时候,不要暂停时间过长,因为暂停的时候电机相线的pwm占空比也固定住了,如果某一相的占空比刚好固定在非常高的状态,会导致电机迅速发热。

- stm32f103系列的算力有限,keil编译的时候请开启-O3优化,否则可能需要再降低SPI频率或者提高高级定时器重复计数器以降低FOC代码计算频率。

至此已经完成了从零开始实现stm32无刷电机FOC,本文源码开源,可前往查看:https://gitee.com/best_pureer/stm32_foc。