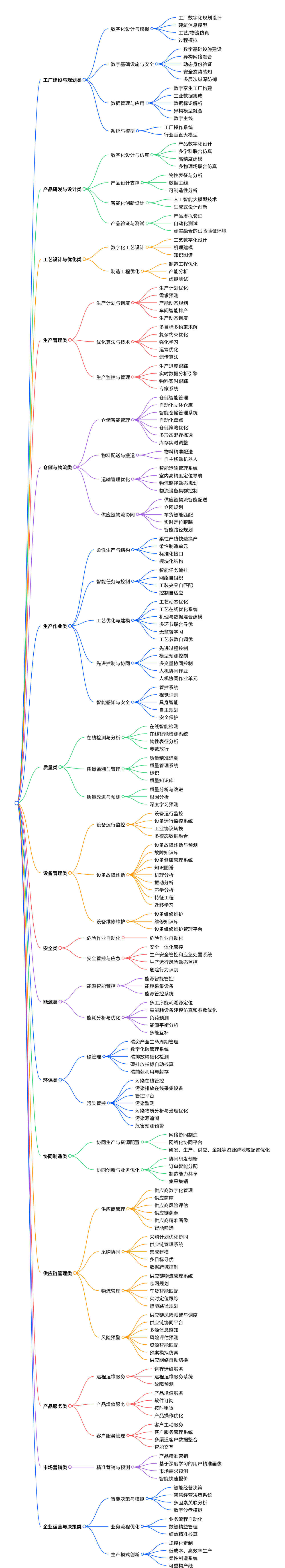

说明:《智能制造典型场景参考指引(2025年版)》日前,由工信部办公厅正式发布,将成为众多制造型企业的工作纲领

-

工厂数字化规划设计(1.1):在电脑上用专业软件设计工厂布局、规划生产线等,模拟工厂建设,让工厂规划更科学合理。

-

数字基础设施建设(1.2):搭建工厂的数字网络架构,提升网络速度和稳定性,确保数据传输安全高效。

-

数字孪生工厂构建(1.3):创建虚拟工厂,实时映射真实工厂运行状态,通过虚拟工厂优化生产流程。

-

产品数字化设计(2.4):利用CAD、CAE等软件进行产品设计,通过三维建模、仿真分析,优化产品性能。

-

产品虚拟验证(2.5):在虚拟环境中对产品进行功能、性能、可靠性等测试验证,减少实物测试成本。

-

工艺数字化设计(3.6):对生产工艺流程进行数字化建模与仿真优化,提高工艺设计效率和质量。

-

制造工程优化(3.7):分析生产过程中的问题,优化工艺参数、设备配置和生产布局,提升生产效率。

-

生产计划优化(4.8):根据订单、库存、产能等信息,制定合理生产计划,平衡生产资源。

-

车间智能排产(4.9):依据生产计划和车间实际情况,智能安排生产任务和顺序,提高生产效率。

-

生产进度跟踪(4.10):实时监控生产任务完成情况,及时发现并解决生产延误问题。

-

生产动态调度(4.11):根据生产过程中的变化,如设备故障、订单变更等,及时调整生产任务和资源分配。

-

仓储智能管理(4.12):利用自动化设备和信息系统,实现仓库货物的自动存储、检索和配送。

-

物料精准配送(4.13):精确控制物料配送时间和数量,确保生产线物料供应及时。

-

危险作业自动化(4.14):用机器人等自动化设备代替人工从事危险作业,保障人员安全。

-

安全一体化管控(4.15):整合安全管理系统,对生产全过程安全风险进行实时监控和管理。

-

能源智能管控(4.16):实时监测能源消耗,通过智能分析和优化调度,实现节能减排。

-

碳资产全生命周期管理(4.17):对碳排放进行核算、监测和交易,实现碳资产的有效管理。

-

污染在线管控(4.18):实时监测污染物排放,自动调控环保设备运行,降低污染风险。

-

网络协同制造(4.19):通过网络平台实现企业间资源共享和协同生产,提高生产效率。

-

柔性产线快速换产(5.20):设计可灵活调整的生产线,快速切换不同产品生产,满足个性化需求。

-

工艺动态优化(5.21):实时监控生产工艺参数,根据生产状态自动调整优化工艺流程。

-

先进过程控制(5.22):采用先进技术对生产过程精准控制,提高产品质量和生产效率。

-

人机协同作业(5.23):发挥人和机器各自优势,通过协作完成复杂生产任务。

-

在线智能检测(5.24):利用传感器和机器视觉等技术实时检测产品质量,自动识别缺陷。

-

质量精准追溯(5.25):记录生产各环节质量数据,快速定位质量问题根源。

-

质量分析与改进(5.26):分析质量问题,制定改进措施,提升产品稳定性。

-

设备运行监控(5.27):实时监测设备运行状态,提前预警设备故障。

-

设备故障诊断与预测(5.28):通过数据分析诊断设备故障原因,预测设备故障时间。

-

设备维修维护(5.29):制定设备维修计划,及时修复设备故障,延长设备寿命。

-

智能经营决策(6.30):借助大数据分析和人工智能技术,为工厂经营决策提供科学依据。

-

数智精益管理(6.31):融合数字化智能化技术与精益管理理念,消除浪费,提高效率。

-

规模化定制(6.32):在大规模生产基础上,满足客户个性化定制需求。

-

产品精准营销(6.33):分析客户需求,精准定位目标市场,制定个性化营销策略。

-

远程运维服务(7.34):通过网络远程监控设备运行状态,提供远程技术支持。

-

产品增值服务(7.35):为产品提供附加服务,如远程监控、故障预警等,提升产品价值。

-

客户主动服务(7.36):主动了解客户需求,提供个性化服务方案,提高客户满意度。

-

供应商数字化管理(8.37):建立供应商信息数据库,对供应商进行数字化评估和管理。

-

采购计划优化协同(8.38):与供应商共享信息,协同制定采购计划,提高采购效率。

-

供应链风险预警与调度(8.39):实时监控供应链风险,及时调整采购和生产计划。

-

供应链物流智能配送(8.40):利用智能技术优化物流配送路线,提高配送效率。

-

建筑信息模型(1.1):在建筑设计阶段创建三维模型,模拟建筑性能,优化设计方案。

-

工艺 / 物流仿真(1.1):通过仿真技术优化工艺流程和物流配送路线。

-

过程模拟(1.1):在生产前对生产过程进行模拟分析,找出潜在问题。

-

异构网络融合(1.2):将不同类型的网络连接起来,实现信息共享。

-

动态身份验证(1.2):采用多种方式验证用户身份,提高系统安全性。

-

安全态势感知(1.2):实时监测网络安全状况,及时发现并应对安全威胁。

-

多层次纵深防御(1.2):设置多层安全防线,提高网络安全性。

-

工业数据集成(1.3):将生产过程中的各种数据进行整合,便于分析和管理。

-

数据标识解析(1.3):为数据分配唯一标识,方便数据查询和管理。

-

异构模型融合(1.3):将不同来源的模型进行整合,提高数据利用率。

-

数字主线(1.3):贯穿产品全生命周期的数据链,实现数据的无缝流动。

-

工厂操作系统(1.3):管理工厂生产运营的系统,实现生产过程的自动化和智能化。

-

行业垂直大模型(1.3):针对特定行业开发的大型模型,提供行业解决方案。

-

多学科联合仿真(2.4):融合多个学科知识对产品进行仿真分析,提高设计准确性。

-

物性表征与分析(2.4):分析材料的物理和化学性质,为产品设计提供依据。

-

数据主线(2.4):核心数据链,连接产品设计、生产和运维等环节。

-

可制造性分析(2.4):评估产品设计的可制造性,优化生产工艺。

-

人工智能大模型技术(2.4):利用大型人工智能模型,实现智能化设计和生产。

-

生成式设计创新(2.4):通过人工智能技术自动生成设计方案,激发设计灵感。

-

高精度建模(2.5):创建高精度的三维模型,提高仿真分析的准确性。

-

多物理场联合仿真(2.5):对产品在多个物理场中的性能进行仿真分析。

-

自动化测试(2.5):自动执行测试任务,提高测试效率和准确性。

-

虚实融合的试验验证环境(2.5):融合虚拟仿真与实物试验,提高验证效果。

-

机理建模(3.6):基于物理原理和化学反应建立模型,用于生产过程的模拟和优化。

-

知识图谱(3.6):结构化表示知识,用于智能分析和决策。

-

产能分析(3.7):评估生产设备的生产能力,为生产计划制定提供依据。

-

虚拟测试(3.7):在虚拟环境中对产品进行测试,减少实物测试成本。

-

需求预测(4.8):通过数据分析预测市场需求,为生产计划提供参考。

-

多目标多约束求解(4.8):在满足多个约束条件下,寻找最优解决方案。

-

产能动态规划(4.8):根据市场需求变化动态调整生产计划,提高生产灵活性。

-

复杂约束优化(4.9):在复杂约束条件下,优化生产任务分配和调度。

-

强化学习(4.9):一种机器学习方法,通过奖励机制训练智能体,用于智能排产等场景。

-

实时数据分析引擎(4.10):实时处理和分析生产数据,为生产决策提供支持。

-

物料实时跟踪(4.10):实时监控物料的存储和使用情况,优化物料管理。

-

运筹优化(4.11):运用数学方法优化生产调度和资源分配。

-

遗传算法(4.11):一种优化算法,模拟生物进化过程,用于解决复杂优化问题。

-

专家系统(4.11):基于专家知识的系统,用于辅助决策和故障诊断。

-

自动化立体仓库(4.12):采用自动化设备实现货物的立体存储和检索。

-

智能仓储管理系统(4.12):通过信息化手段实现仓储过程的自动化管理和监控。

-

自动化盘点(4.12):自动统计库存货物数量,提高盘点效率。

-

仓储策略优化(4.12):优化仓储布局和货物存储策略,提高仓储空间利用率。

-

多形态混存拣选(4.12):支持多种存储形态的货物拣选,提高仓储灵活性。

-

库存实时调整(4.12):根据生产需求实时调整库存水平,降低库存成本。

-

自主移动机器人(4.13):能够自主移动和导航的机器人,用于物料搬运等任务。

-

智能运输管理系统(4.13):通过信息化手段优化运输计划和调度。

-

室内高精度定位导航(4.13):在室内环境中实现高精度的定位和导航。

-

物流路径动态规划(4.13):根据物流需求动态调整运输路线,提高配送效率。

-

物流设备集群控制(4.13):集中控制物流设备,实现设备的协同作业。

-

生产安全管控和应急处置系统(4.15):全面管理生产安全,制定应急预案并进行演练。

-

生产运行风险动态监控(4.15):实时监测生产过程中的风险因素,及时采取措施降低风险。

-

危险行为识别(4.15):通过视频监控和数据分析识别危险行为,及时发出警报。

-

能耗采集设备(4.16):用于采集设备能耗数据的装置。

-

能源管控系统(4.16):对能源生产、分配和使用进行集中管控,实现能源的合理利用。

-

多工序能耗溯源定位(4.16):追溯能源在多个工序中的消耗情况,找出节能潜力。

-

高能耗设备建模仿真和参数优化(4.16):对高能耗设备建立模型并进行仿真分析,优化设备运行参数。

-

负荷预测(4.16):预测工厂的能源负荷需求,为能源调度提供依据。

-

能源平衡分析(4.16):分析工厂的能源供需平衡情况,找出能源浪费环节。

-

多能互补(4.16):多种能源形式相互补充,提高能源利用效率。

-

数字化碳管理系统(4.17):通过数字化手段管理碳排放,实现碳减排目标。

-

碳排放精细化检测(4.17):精准测量碳排放数据,为碳管理提供依据。

-

碳排放指标自动核算(4.17):自动计算碳排放指标,提高核算效率。

-

碳捕获利用与封存(4.17):捕获工业生产中的二氧化碳并进行利用或封存。

-

污染排放在线采集设备(4.18):实时监测污染排放数据的设备。

-

管控平台(4.18):用于管理和控制污染排放的平台。

-

污染监测(4.18):对污染源进行实时监测,确保排放达标。

-

污染物质分析与治理优化(4.18):对污染物质进行分析,优化治理方案。

-

污染源追溯(4.18):追溯污染源,找出污染产生根源。

-

危害预测预警(4.18):对潜在的污染危害进行预测和预警。

-

网络化协同平台(4.19):支持企业间协同工作的网络平台。

-

研发、生产、供应、金融等资源跨地域配置优化(4.19):整合全球资源,优化配置,提升企业竞争力。

-

协同研发创新(4.19):企业间共享研发资源,共同开展技术创新。

-

订单智能分配(4.19):根据企业产能和订单情况,智能分配订单。

-

制造能力共享(4.19):共享制造设备和生产能力,提高设备利用率。

-

集采集销(4.19):集中采购和销售,降低企业成本。

-

柔性制造单元(5.20):由一组灵活的生产设备组成的制造单元。

-

标准化接口(5.20):统一设备和系统的接口标准,提高兼容性。

-

模块化结构(5.20):将系统或设备设计成多个独立的模块,便于组装和维护。

-

智能任务编排(5.20):智能安排生产任务的顺序和优先级。

-

网络自组织(5.20):网络设备自动发现和配置,形成网络拓扑结构。

-

工装夹具自匹配(5.20):工装夹具自动识别和适应不同产品。

-

控制自适应(5.20):控制系统自动调整控制策略,适应不同工况。

-

工艺在线优化系统(5.21):实时监控和优化生产工艺参数。

-

机理与数据混合建模(5.21):结合机理模型和数据驱动模型,提高建模精度。

-

多环节联合寻优(5.21):多个生产环节协同优化,提高整体生产效率。

-

无监督学习(5.21):无需标注数据的机器学习方法,用于发现数据的内在结构。

-

工艺参数自调优(5.21):系统自动调整工艺参数,优化生产过程。

-

先进过程控制(5.22):采用先进的控制算法,实现生产过程的精确控制。

-

模型预测控制(5.22):通过建立模型预测生产过程的未来状态,提前调整控制策略。

-

多变量协同控制(5.22):对多个变量进行协同控制,确保生产过程的稳定运行。

-

人机协同作业单元(5.23):人与机器共同组成作业单元,发挥各自优势。

-

管控系统(5.23):用于监控和控制生产过程的系统。

-

视觉识别(5.23):利用机器视觉技术识别物体和场景。

-

具身智能(5.23):机器人具备类似人类的感知和行动能力。

-

自主规划(5.23):系统自动制定生产计划和任务安排。

-

安全保护(5.23):采取措施保障人员和设备的安全。

-

在线智能检测系统(5.24):实时检测产品质量的系统。

-

物性表征分析(5.24):分析材料的物理和化学性质。

-

参数放行(5.24):根据产品参数判断是否允许放行。

-

质量管理系统(5.25):用于管理产品质量的系统。

-

标识(5.25):为产品或零部件分配唯一标识。

-

质量知识库(5.25):存储质量相关知识和经验的数据库。

-

根因分析(5.26):找出质量问题的根本原因。

-

深度学习预测(5.26):利用深度学习技术预测质量问题。

-

设备运行监控系统(5.27):实时监测设备运行状态的系统。

-

工业协议转换(5.27):将不同工业协议进行转换,实现设备间通信。

-

多模态数据融合(5.27):融合多种类型的数据,提高分析精度。

-

故障知识库(5.28):存储设备故障信息和处理方法的数据库。

-

设备健康管理系统(5.28):对设备健康状况进行评估和管理。

-

知识图谱(5.28):以图谱形式展示知识之间的关系。

-

机理分析(5.28):基于物理原理和化学反应进行分析。

-

语言大模型(5.28):能够理解和生成自然语言的大型模型。

-

振动分析(5.28):分析设备振动信号,评估设备运行状态。

-

声学分析(5.28):分析设备运行声音,检测设备故障。

-

特征工程(5.28):从原始数据中提取有用特征。

-

迁移学习(5.28):将已有的知识和模型应用到新的任务中。

-

维修知识库(5.29):存储设备维修知识和经验的数据库。

-

设备维修维护管理平台(5.29):用于管理设备维修维护工作的平台。

-

智慧经营决策系统(6.30):辅助企业做出经营决策的智能系统。

-

多因素关联分析(6.30):分析多个因素之间的关联关系。

-

数字沙盘模拟(6.30):通过数字化手段模拟企业的运营和管理。

-

业务流程自动化(6.30):将企业的业务流程自动化,提高工作效率。

-

智能体(6.30):具有自主感知、决策和行动能力的实体。

-

数智技术(6.31):数字化和智能化技术的统称。

-

绩效精准核算(6.31):精准计算员工或部门的工作绩效。

-

低成本、高效率生产(6.32):以较低的成本实现高效的生产。

-

柔性制造系统(6.32):能够快速适应市场需求变化的制造系统。

-

可重构产线(6.32):可以根据生产需求进行重构的生产线。

-

远程运维服务系统(7.34):提供远程设备监控和运维服务的系统。

-

故障预测(7.34):预测设备可能发生故障的时间。

-

软件订阅(7.35):用户按需订阅软件服务的模式。

-

按时租赁(7.35):按照使用时间租赁设备或服务。

-

产品操作优化(7.35):优化产品的操作流程,提高用户体验。

-

客户服务管理系统(7.36):用于管理客户服务工作的系统。

-

多渠道客户数据整合(7.36):整合来自多个渠道的客户数据。

-

智能交互(7.36):人与机器之间的智能交互方式。

-

供应商库(8.37):存储供应商信息的数据库。

-

供应商风险评估(8.37):评估供应商可能带来的风险。

-

供应链溯源(8.37):追溯产品的原材料来源和生产过程。

-

供应商精准画像(8.37):对供应商进行详细的描述和分类。

-

智能筛选(8.37):利用智能算法从大量数据中筛选出有用信息。

-

供应链管理系统(8.38):用于管理供应链的系统。

-

集成建模(8.38):将多个模型集成在一起,提高模型的准确性和泛化能力。

-

多目标寻优(8.38):在多个目标之间寻找最优解。

-

数据跨域控制(8.38):对跨域数据进行访问控制和安全管理。

-

供应链协同平台(8.39):支持供应链上下游企业协同工作的平台。

-

多源信息感知(8.39):从多个来源获取信息,提高信息的准确性和全面性。

-

风险评估预测(8.39):对风险进行评估和预测,提前采取措施降低风险。

-

资源智能匹配(8.39):利用智能算法将资源与需求进行精准匹配。

-

预案模拟仿真(8.39):对应急预案进行模拟仿真,提高应急响应能力。

-

供应网络自动切换(8.39):在供应网络出现故障时自动切换到备用网络。

-

供应链物流管理系统(8.40):用于管理供应链物流的系统。

-

仓网规划(8.40):对仓库网络进行规划和优化。

-

车货智能匹配(8.40):将车辆与货物进行智能匹配,提高运输效率。

-

实时定位跟踪(8.40):对货物和车辆进行实时定位和跟踪。

-

智能路径规划(8.40):为车辆规划最优行驶路径。