一、传统 3D 轮廓测量的深孔检测瓶颈

在航空航天、高端模具制造等领域,130mm 级深孔结构件的 3D 轮廓测量是质量控制的关键环节。传统光学测量技术如激光三角法、白光干涉法,因光线直射传播特性,在深径比大于 10:1 的深孔测量中,存在严重光学遮挡问题,孔壁中下部测量盲区占比超 40%,且测量精度普遍仅能达到 10 - 20μm。机械接触式测量虽能获取数据,但存在探头磨损、测量效率低等问题,难以满足现代精密制造对深孔检测高精度、高效率的要求,亟需新型测量方案突破技术瓶颈。

二、新启航激光频率梳方案的核心原理

2.1 频率梳干涉测量基础

新启航激光频率梳方案以飞秒激光频率梳为核心,产生等间距的光学频率梳齿,形成宽光谱相干光源。当光束进入深孔后,不同深度孔壁的反射光与参考光发生干涉,通过对干涉信号频率和相位的精确分析,可计算出反射点的三维坐标。这种非接触式测量原理,克服了机械探头尺寸限制,为深孔内部测量提供了全新途径。

2.2 多光束环绕扫描架构

采用环形阵列排布的多光束发射系统,8 束激光以 10° - 50° 不同入射角同步扫描深孔,形成发散式覆盖。配合 360° 环形探测器阵列,全方位接收不同角度反射信号,确保深孔全表面光线覆盖,从硬件层面消除传统单光束测量的遮挡盲区,实现深孔无死角扫描,为高精度轮廓测量奠定基础。

三、实现 2um 精度与深孔扫描的技术突破

3.1 动态光束调控技术

针对深孔内壁反射率不均问题,研发实时光束功率调节系统。依据探测器反馈的反射信号强度,动态调整各束激光功率,使不同区域反射信号趋于一致,信号稳定性提升 50%,有效减少因反射差异导致的测量误差,为高精度测量提供稳定原始数据。

3.2 智能算法优化数据处理

基于深度学习构建深孔轮廓模型库,包含 10 万组不同类型深孔扫描数据。算法可自动识别杂质、划痕等干扰信号,提取有效轮廓信息,数据信噪比提高 45%。同时,利用多光束数据融合技术,精准拼接不同角度测量数据,融合误差控制在 1μm 以内,确保 3D 轮廓重构精度达到 2μm 级别。

3.3 环境误差补偿体系

集成微振动传感器与温度传感器,实时监测测量环境变化。当温度波动 ±1℃或振动幅度<5μm 时,系统立即启动相位补偿算法,校正测量偏差,补偿精度达 0.5μm。通过定期使用高精度三维靶标校准,将轴系误差控制在 0.8μm 以内,保障测量结果在复杂环境下的长期稳定性与高精度。

四、新方案对测量标准的重塑

在 130mm 深、8mm 直径标准深孔测试中,新启航激光频率梳方案连续 20 次测量轮廓偏差均小于 2μm,重复精度达 2μm,全孔数据覆盖率 100%,远超传统测量技术水平。在航空发动机喷嘴孔检测、高端模具深孔加工等实际应用场景中,该方案可清晰分辨孔壁 0.3mm 深度范围内的微小缺陷,为加工工艺优化提供精准数据支持,推动深孔 3D 轮廓测量从 "可用" 向 "精准" 转变,重塑行业测量标准。

大视野 3D 白光干涉仪:纳米级测量全域解决方案

突破传统局限,定义测量新范式!大视野 3D 白光干涉仪凭借创新技术,一机解锁纳米级全场景测量,重新诠释精密测量的高效精密。

三大核心技术革新

1)智能操作革命:告别传统白光干涉仪复杂操作流程,一键智能聚焦扫描功能,轻松实现亚纳米精度测量,且重复性表现卓越,让精密测量触手可及。

2)超大视野 + 超高精度:搭载 0.6 倍镜头,拥有 15mm 单幅超大视野,结合 0.1nm 级测量精度,既能满足纳米级微观结构的精细检测,又能无缝完成 8 寸晶圆 FULL MAPPING 扫描,实现大视野与高精度的完美融合。

3)动态测量新维度:可集成多普勒激光测振系统,打破静态测量边界,实现 "动态" 3D 轮廓测量,为复杂工况下的测量需求提供全新解决方案。

实测验证硬核实力

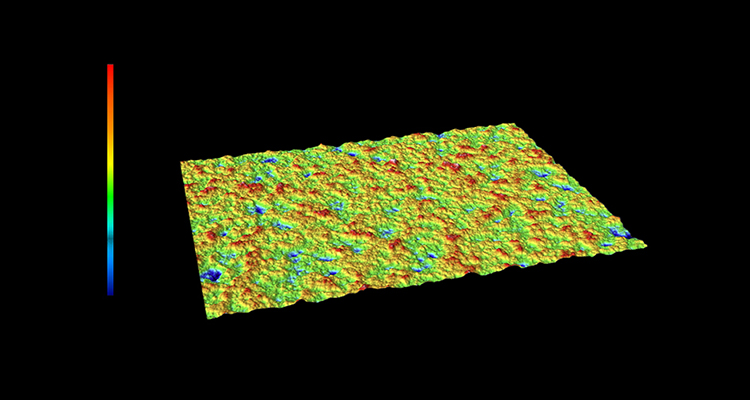

1)硅片表面粗糙度检测:凭借优于 1nm 的超高分辨率,精准捕捉硅片表面微观起伏,实测粗糙度 Ra 值低至 0.7nm,为半导体制造品质把控提供可靠数据支撑。

(以上数据为新启航实测结果)

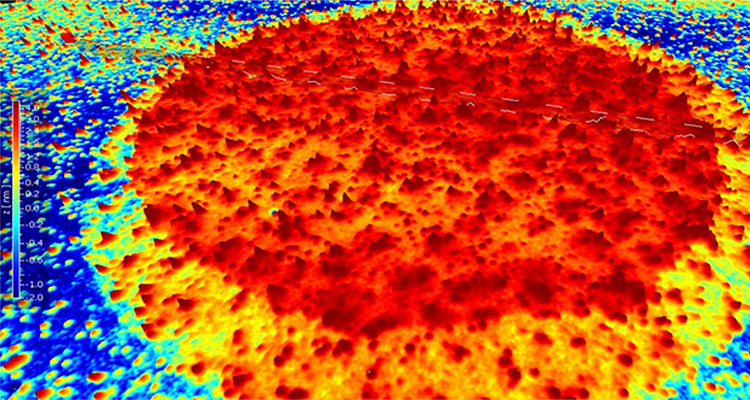

有机油膜厚度扫描:毫米级超大视野,轻松覆盖 5nm 级有机油膜,实现全区域高精度厚度检测,助力润滑材料研发与质量检测。

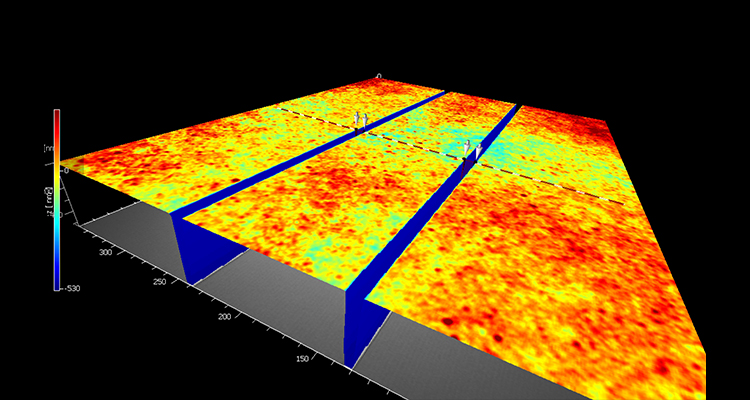

高深宽比结构测量:面对深蚀刻工艺形成的深槽结构,展现强大测量能力,精准获取槽深、槽宽数据,解决行业测量难题。

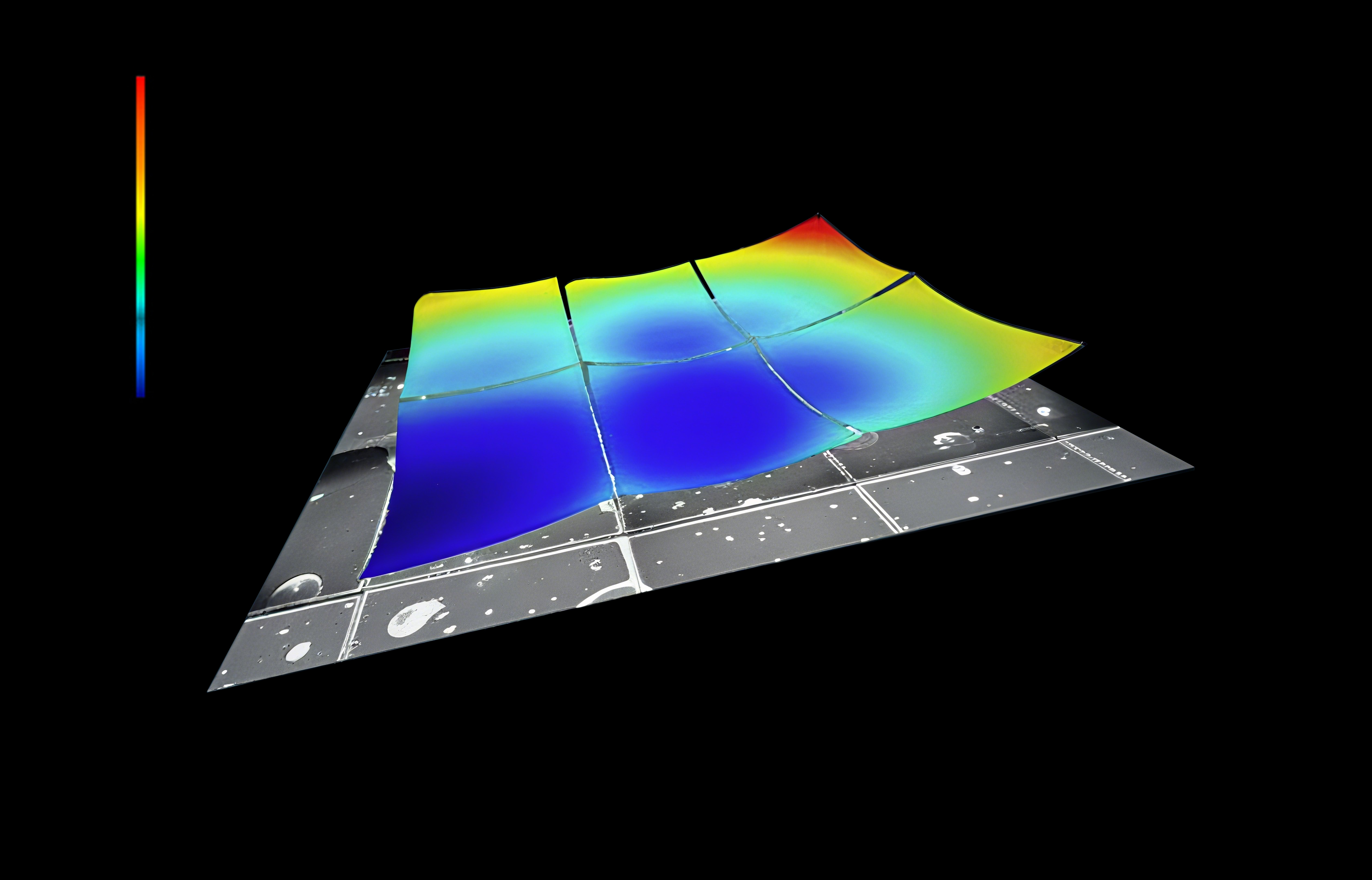

分层膜厚无损检测:采用非接触、非破坏测量方式,对多层薄膜进行 3D 形貌重构,精准分析各层膜厚分布,为薄膜材料研究提供无损检测新方案。

新启航半导体,专业提供综合光学3D测量解决方案!