AOI在风电行业制造领域中的应用

- 🎯AOI在风电行业制造领域中的应用

- [🎯一、先搞懂:AOI 为何适配风电装备制造检测?核心是 "强适配 + 高精度 + 抗干扰"](#🎯一、先搞懂:AOI 为何适配风电装备制造检测?核心是 “强适配 + 高精度 + 抗干扰”)

- [🎯二、AOI 在风电行业制造的 3 大核心应用场景](#🎯二、AOI 在风电行业制造的 3 大核心应用场景)

-

- [💥1. 场景 1:风电叶片制造检测 ------ 排查 "隐形内伤",保障抗风与耐用性](#💥1. 场景 1:风电叶片制造检测 —— 排查 “隐形内伤”,保障抗风与耐用性)

- [💥2. 场景 2:齿轮箱核心部件检测 ------ 捕捉 "微观隐患",保障传动可靠性](#💥2. 场景 2:齿轮箱核心部件检测 —— 捕捉 “微观隐患”,保障传动可靠性)

- [💥3. 场景 3:塔架与法兰焊接检测 ------ 把控 "连接生命线",保障结构稳定性](#💥3. 场景 3:塔架与法兰焊接检测 —— 把控 “连接生命线”,保障结构稳定性)

- [🎯三、AOI 在风电行业制造应用的 3 个关键注意点](#🎯三、AOI 在风电行业制造应用的 3 个关键注意点)

- [🎯总结:AOI------ 风电装备高质量制造的 "核心标配"](#🎯总结:AOI—— 风电装备高质量制造的 “核心标配”)

🎯AOI在风电行业制造领域中的应用

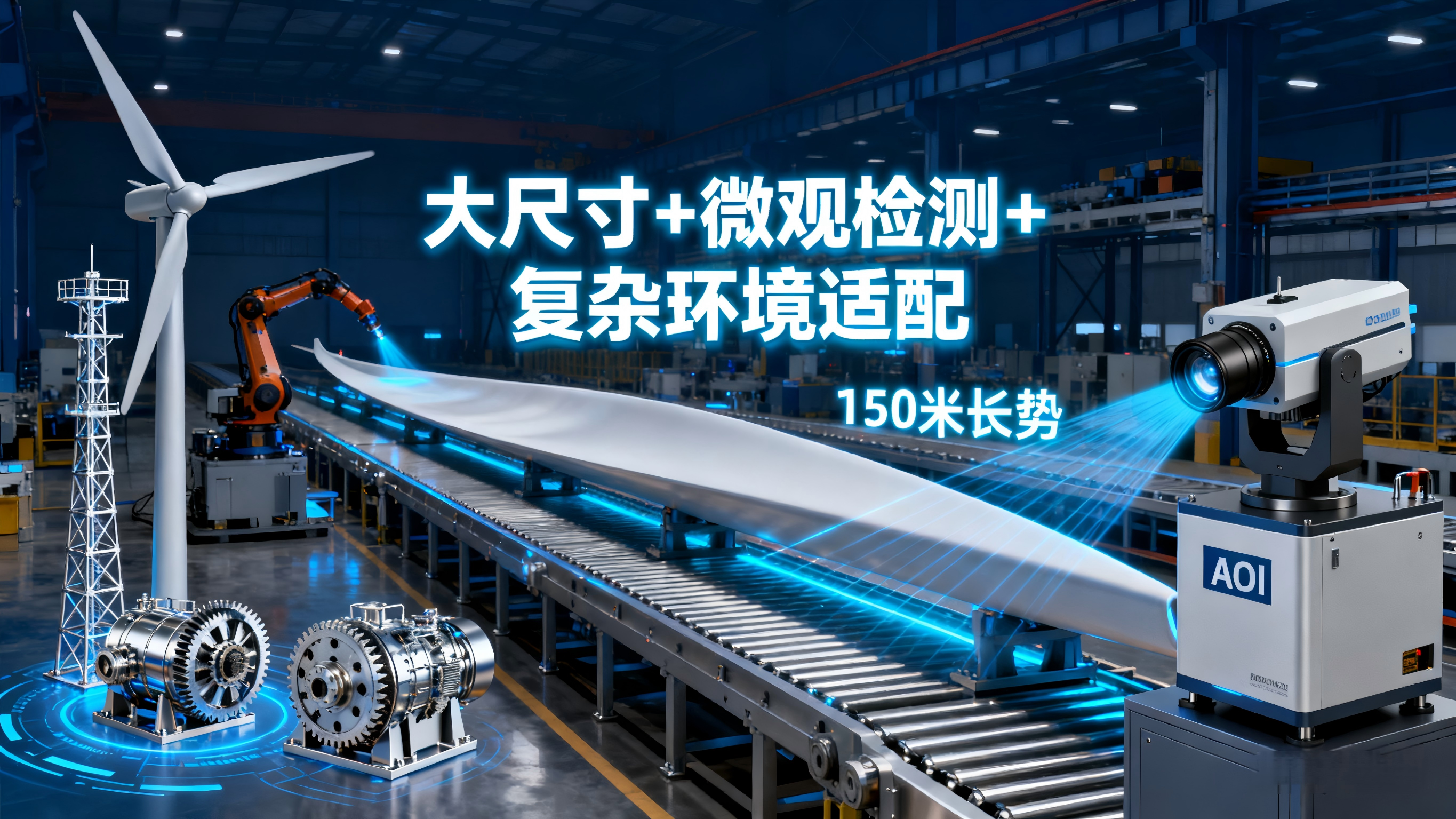

风电装备作为新能源领域的核心资产,长期暴露在高空、强风、温差剧烈的复杂环境中,其叶片、齿轮箱、塔架等关键部件的制造质量直接决定机组寿命与运行安全。传统人工检测存在 "盲区多、精度低、效率差" 的痛点 ------ 难以发现叶片内部分层、齿轮箱齿轮微观裂纹等隐性缺陷,且大型部件检测耗时费力。AOI(自动光学检测) 凭借大视场成像、多维度检测、抗干扰算法等优势,成为风电装备制造全流程质量管控的 "硬核利器",从核心部件生产到整机装配,精准拦截各类缺陷,保障机组长期稳定运行。今天就拆解 AOI 的 3 大核心应用场景,解析其如何为风电行业 "降本增效、护航安全"。

🎯一、先搞懂:AOI 为何适配风电装备制造检测?核心是 "强适配 + 高精度 + 抗干扰"

风电装备检测的难点集中在 "部件庞大、环境复杂、缺陷隐蔽",传统检测手段难以突破瓶颈。AOI 针对风电行业特性优化设计,核心优势体现在三方面:

-

大尺寸与微观兼顾:支持数米级大型部件(如叶片、塔架)全区域扫描,同时能识别 0.01mm 级微观缺陷(如齿轮裂纹、焊缝气孔),适配风电装备 "宏观覆盖 + 微观精准" 的检测需求;

-

多环境抗干扰:搭载抗反光、抗温差、抗粉尘算法,可在风电制造车间(金属粉尘多、温度波动大)、户外预装场地等复杂环境下稳定工作,避免环境因素导致的检测偏差;

-

多材质与缺陷适配:兼容复合材料(叶片)、金属件(齿轮、塔架)、焊缝等不同检测对象,能精准识别分层、裂纹、气孔、变形等各类缺陷,无需频繁更换检测设备;

-

数据化追溯:自动记录缺陷位置、大小、类型,生成可视化质量报告,助力定位模具磨损、焊接参数不当等制程问题,实现 "检测 - 优化" 闭环。

简单说:AOI 就像风电制造的 "全能质检工程师",既能搞定大型部件的全区域检测,又能捕捉微观隐性缺陷,还能适应复杂制造环境,是风电装备高质量量产的核心保障。

🎯二、AOI 在风电行业制造的 3 大核心应用场景

风电装备制造流程中,叶片生产、齿轮箱核心部件加工、塔架与法兰焊接三大环节直接决定机组可靠性,以下 3 个场景是 AOI 的核心应用领域:

💥1. 场景 1:风电叶片制造检测 ------ 排查 "隐形内伤",保障抗风与耐用性

🌟核心需求

风电叶片(多为玻璃纤维 / 碳纤维复合材料)在灌注、固化、切割过程中,易出现内部分层、气泡、树脂富集、表面裂纹等缺陷。这些缺陷会导致叶片抗风载荷能力下降,长期运行中可能发生断裂,且内部缺陷用传统人工敲击法难以精准识别。

✅AOI 解决方案

选用风电叶片专用 AOI 设备(搭载 2D+3D 融合成像与超声辅助检测技术),2D 视觉检测表面裂纹、边缘毛刺,3D 视觉识别内部分层、气泡,配合大视场镜头实现叶片全长度扫描。例如某风电叶片厂检测 150 米长碳纤维叶片:

-

痛点:人工用敲击法 + 超声抽检,内部分层漏检率达 35%,表面裂纹(≥0.5mm)漏检率 28%,每天因缺陷报废叶片超 2 片,损失超 80 万元(单叶片成本约 40 万元);全检 1 片叶片需 8 小时,3 名工人轮班,效率极低;

-

落地效果:部署叶片 AOI 设备后,叶片全长度、全厚度检测时间缩短至 2 小时 / 片,内部分层(≥1mm)、气泡(≥5mm)检出率 99.6%,表面裂纹检出率 99.8%,漏检率降至 0.3%;每天减少报废叶片 1.9 片,年节省成本超 5800 万元,叶片出厂合格率从 82% 提升至 99.5%。

✅适配场景

玻璃纤维 / 碳纤维叶片内部分层、气泡检测、叶片表面裂纹 / 划痕识别、叶片边缘切割毛刺排查、叶片根部粘接缺陷检测。

💥2. 场景 2:齿轮箱核心部件检测 ------ 捕捉 "微观隐患",保障传动可靠性

🌟核心需求

齿轮箱是风电机组的 "动力心脏",其内部精密齿轮、轴承、轴类部件在加工过程中,易出现齿轮齿面磨损、齿根裂纹、轴承滚道划痕、轴类零件变形等缺陷。这些微观缺陷会导致齿轮箱传动效率下降,严重时引发断齿、卡轴,导致机组停机,且齿轮齿根裂纹等缺陷人工难以发现。

✅AOI 解决方案

选用高分辨率齿轮箱部件 AOI 设备(分辨率≥1200 万像素,搭载齿面缺陷专用算法),搭配同轴光源(减少金属反光),实现齿轮、轴承等部件全维度检测。例如某风电齿轮箱厂检测精密行星齿轮:

-

痛点:人工用显微镜检测齿轮齿面,每颗需 15 分钟,齿根裂纹(≥0.02mm)漏检率 27%,轴承滚道划痕漏检率 22%,每天因齿轮箱部件缺陷导致的返工超 30 台,损失超 60 万元(单台齿轮箱成本约 2 万元);

-

落地效果:部署齿轮箱部件 AOI 设备后,每颗齿轮检测时间缩短至 2 分钟,齿根裂纹、齿面磨损检出率 99.7%,轴承滚道划痕、轴类变形检出率 99.5%,返工率降至 0.4%;每天减少返工 29.8 台,年节省成本超 2100 万元,齿轮箱运行故障率从 12% 降至 0.8%。

✅适配场景

风电齿轮箱行星齿轮 / 太阳轮缺陷检测、轴承滚道划痕 / 磨损识别、轴类零件变形 / 尺寸偏差测量、齿轮箱箱体铸造缺陷排查。

💥3. 场景 3:塔架与法兰焊接检测 ------ 把控 "连接生命线",保障结构稳定性

🌟核心需求

风电塔架(钢管结构)与法兰的焊接质量直接决定机组抗风载、抗地震能力,焊接过程中易出现焊缝气孔、夹渣、未焊透、裂纹等缺陷。这些缺陷会导致焊接处强度不足,长期受力下可能发生断裂,传统人工焊缝检测效率低、漏检率高。

✅AOI 解决方案

选用焊缝专用 AOI 设备(支持激光扫描 + 视觉成像融合检测),通过激光扫描生成焊缝 3D 轮廓,视觉成像识别表面缺陷,配合焊缝跟踪算法实现环形焊缝全周检测。例如某风电塔架厂检测塔架与法兰焊接:

-

痛点:人工用磁粉检测 + 射线抽检,焊缝气孔漏检率 30%,未焊透漏检率 25%,每天因焊接缺陷导致的返工超 15 节塔架,损失超 45 万元(单节塔架成本约 3 万元);人工检测 1 节塔架法兰焊缝需 6 小时,效率低下;

-

落地效果:部署焊缝 AOI 设备后,每节塔架检测时间缩短至 1 小时,焊缝气孔(≥2mm)、未焊透、裂纹检出率 99.4%,返工率降至 0.3%;每天减少返工 14.8 节,年节省成本超 1600 万元,塔架焊接合格率从 85% 提升至 99.6%,且检测数据可追溯,便于后续维护。

✅适配场景

风电塔架环形焊缝缺陷检测、法兰与塔架焊接质量排查、机舱底座焊接气孔 / 夹渣识别、风电导管架焊接裂纹检测。

🎯三、AOI 在风电行业制造应用的 3 个关键注意点

- 按检测对象选 "专用配置",避免适配差:

-

叶片检测:选 "2D+3D + 超声融合设备",重点关注内部分层、气泡识别能力,支持数米级大视场扫描;

-

齿轮箱部件检测:选 "高分辨率 + 抗反光算法设备",关注齿根裂纹识别精度(≤0.02mm)和尺寸测量精度;

-

焊缝检测:选 "激光扫描 + 焊缝跟踪算法设备",支持环形、直线焊缝全周检测,适配不同厚度焊缝(5-50mm)。

- 按环境与尺寸匹配参数:

-

尺寸适配:叶片检测选大视场镜头(视场≥1m×0.5m),支持连续拼接扫描;齿轮箱小部件检测选高倍镜头,确保微观缺陷清晰;

-

环境适配:车间粉尘多需选防尘等级 IP65 以上设备,镜头加防污涂层;户外预装场地检测选抗强光、抗温差(-10℃-45℃)设备;

-

速度适配:量产线(叶片≥50 片 / 月、塔架≥300 节 / 月)选高速 AOI 设备,检测速度≥0.5m / 分钟,适配量产节奏。

- 重视数据联动与运维:

-

关联制程参数:将 AOI 缺陷数据与叶片灌注压力、齿轮加工转速、焊接电流电压等参数联动,若某批次叶片分层增多,及时调整灌注工艺;

-

对接运维系统:打通 AOI 与风电机组运维管理平台,将制造阶段缺陷数据与后续运行状态关联,提前预判部件寿命;

-

定期校准维护:大型设备(叶片、塔架检测 AOI)每季度校准 1 次,精密部件检测设备每月校准 1 次,用标准缺陷样板确保检测精度;清洁镜头需用风电专用防尘工具,避免粉尘影响成像。

🎯总结:AOI------ 风电装备高质量制造的 "核心标配"

在风电行业向 "大型化、高功率、长寿命" 发展的趋势下,AOI 已从 "可选检测设备" 成为 "必配质量工具"。它不仅能精准拦截叶片、齿轮箱、塔架等核心环节的隐性缺陷,保障机组运行安全,更能通过数据驱动制程优化,降低返工与售后成本,助力风电企业提升市场竞争力。

选 AOI 设备前,先明确 "检测环节(叶片 / 齿轮箱 / 塔架)、部件尺寸与材质、产能与精度需求",再匹配专用算法、检测速度、环境适配能力,就能最大化发挥 AOI 的价值。