前段时间,我和东莞一家五金加工厂的李老板喝茶,他愁眉苦脸地说:"新生产线投了三百多万,效率是上去了,可老师傅们用不惯,停机时间比干活时间还长。"

这不是个例。我走访过上百家传统制造企业,看到太多工厂在自动化路上踩坑------有的一口气引进整条智能产线,结果消化不良;有的东一榔头西一棒子,自动化设备成了摆设。

今天,我想和大家聊聊传统劳动密集型工厂该如何稳扎稳打地实现自动化转型。这不是什么高深理论,而是我和众多工厂主一起摸索出的实战经验。

为什么转型迫在眉睫?

先看几个真实数据:

-

沿海地区制造业普工成本年均上涨8%-12%

-

90后、00后愿意进车间的不足30%

-

一家中型电子厂,去年因人工操作失误导致的质量损失超过200万元

与此同时,那些成功转型的企业呢?

-

浙江一家轴承厂引入自动化检测后,不良率从3.5%降至0.8%

-

苏州某注塑企业通过智能化排产,交货周期缩短了40%

转型已不是"要不要"的问题,而是"怎么转"才不翻车。

转型路上的三道坎

第一道坎:认知关

很多老板以为自动化就是"机器换人",一上来就要搞无人工厂。结果投了几百万,发现现有的工艺、管理根本支撑不起来。其实,自动化应该是"机器助人",先从最累、最易出错的环节开始。

第二道坎:人才关

设备到了,谁去操作、谁去维护?某服装厂买了自动裁床,全厂只有一个技校毕业的小伙子会用,他请假一天,整个生产就得停摆。

第三道坎:路径关

先改哪里?投多少钱?多长时间能看到回报?没有清晰的路线图,很多企业走着走着就迷失了。

四步走,稳扎稳打

结合我们服务过的三十多家工厂的转型经验,我总结出一个适合大多数中小企业的"四步走"路线图。下面的表格清晰地展示了每个阶段该做什么、怎么做:

| 阶段 | 时间 | 核心目标 | 关键动作 | 预期效果 | 投入特点 |

|---|---|---|---|---|---|

| 摸清家底,小试牛刀 | 1-6个月 | 找准最该自动化的环节,建团队 | 1. 梳理全厂工序,找到"痛点工位" 2. 算笔明白账:投入多少?省多少? 3. 选1-2个点试点(如焊接、检测) 4. 让班长、老师傅参与进来 | 1. 有份清晰的改造清单和账本 2. 有1-2个成功小案例 3. 有了自己的"火种"团队 | 花小钱,办大事,风险可控,建立信心 |

| 以点带面,练好内功 | 7-18个月 | 复制成功经验,培养自己的技术力 | 1. 把试点经验推广到3-5个类似工位 2. 建立设备保养、简单维修的规范 3. 系统培训操作工转型为"设备护士" 4. 调整绩效考核,鼓励用新设备 | 1. 直接人工成本明显下降(15%-30%) 2. 关键工序质量稳定了 3. 有了第一批懂设备的骨干 | 投入增加,但回报开始显现,重点是人机磨合 |

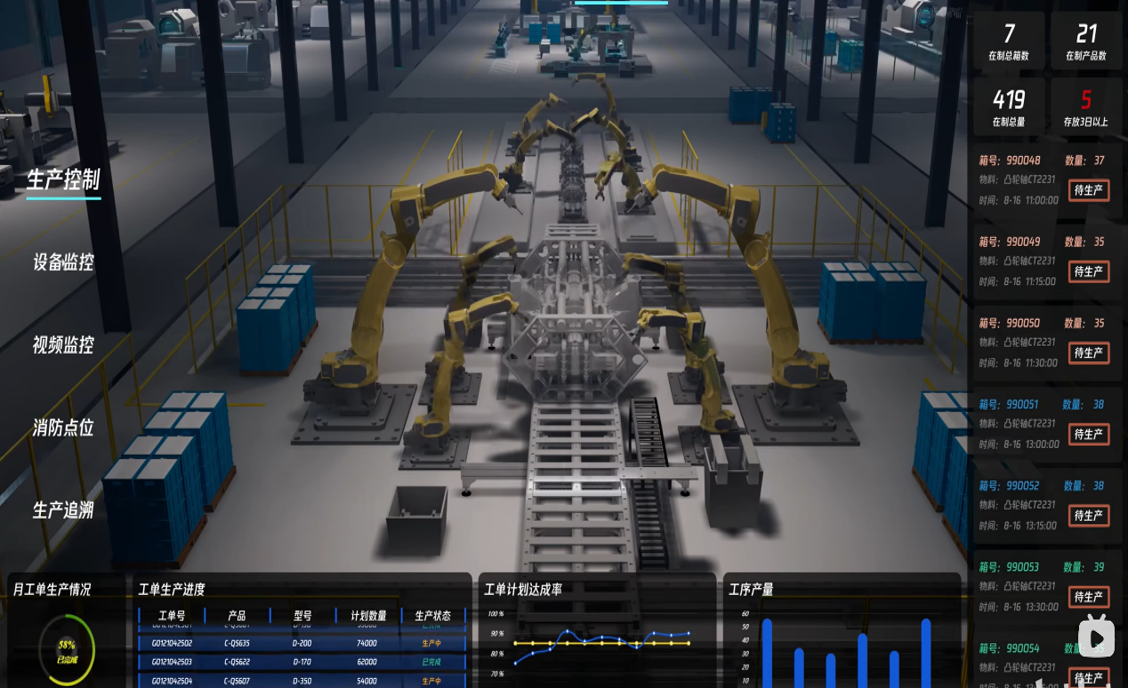

| 连点成线,心中有"数" | 19-36个月 | 让机器"对话",用数据管理 | 1. 把独立的自动化工位连接成流畅的线 2. 上马SCADA/MES,大屏看实时数据 3. 用AGV小车解决物料搬运 4. 让生产系统和ERP"握手" | 1. 整体设备效率(OEE)提升20%+ 2. 生产全流程透明,问题可追溯 3. 靠数据做排产、调度决策 | 软硬件投资并重,打通信息孤岛,挖掘数据价值 |

| 智能优化,生态共赢 | 37个月以上 | 让系统会思考,与上下游协同 | 1. 用AI算法预测质量、优化工艺 2. 设备故障提前预警,避免突发停机 3. 和供应商、客户系统对接 4. 探索按需生产等新模式 | 1. 工厂具备自适应和持续优化能力 2. 供应链响应速度极快 3. 可能开拓出新的利润增长点 | 投资转向软件和智能,追求长远竞争力和模式创新 |

-

起步要巧:资金紧张可以试试设备租赁,或者先租后买,减轻初期压力。

-

用人要活:与其高薪挖一个专家,不如把老师傅送去培训。他们最懂工艺,缺的只是新工具。

-

政策要用足:各地对技改都有补贴,从几万到几十万不等。申报虽然麻烦,但值得花精力。

-

心态要稳:别想着一步登天。我见过最成功的转型,都是花了三年时间,一步一个脚印走过来的。

转型最难的,往往不是技术,而是决心和耐心。每次去工厂,我总喜欢和一线老师傅聊天。有次,一位做了三十年钳工的老师傅看着新来的机械臂,感慨地说:"以前怕它抢我饭碗,现在它帮我干重活,我教它'窍门',我们成了搭档。"

这才是自动化的真谛------不是替代,而是赋能。让机器做机器擅长的事,让人做人更擅长的事。

数字工厂系统(中嵌科技提供)

数字工厂系统(中嵌科技提供)