零部件的尺寸精度对产品装配过程与最终使用效果起着决定性作用。以钢板支架为例,这类大型金属构件在制造过程中,尺寸的微小偏差都可能影响整体结构的稳定性。传统检测方法通常依赖人工操作,工人需要使用卡尺、千分尺等工具逐一测量各个部位,不仅操作繁琐,而且需要反复核对数据,整个过程耗时较长。当面对大批量生产任务时,这种检测方式效率明显不足,容易导致生产进度延误。

自动化三维扫描为工业检测带来了全新的解决方案。

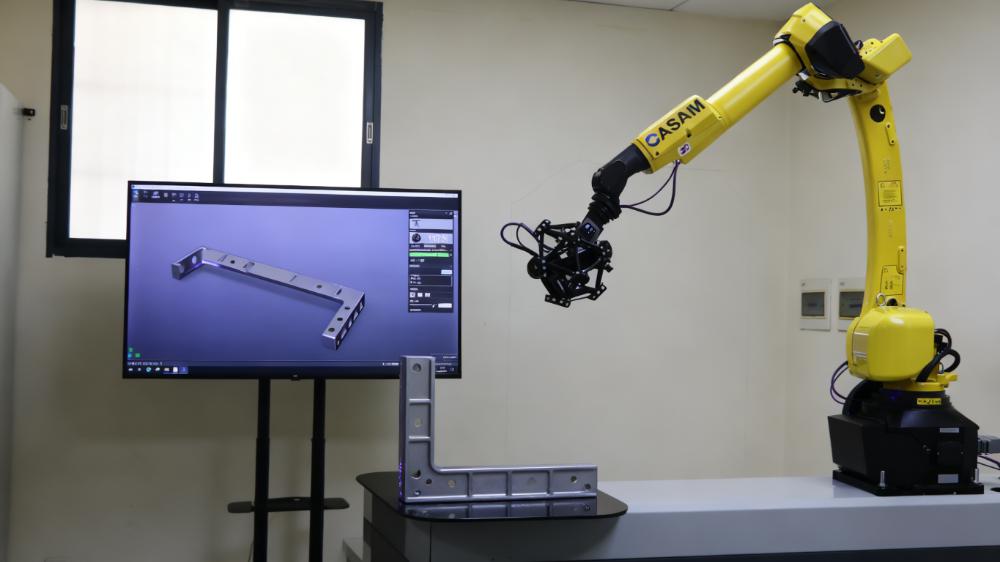

自动化三维扫描仪通过发射激光束并接收反射信号,能够快速获取物体表面密集的三维点云数据。这些数据随后被传输到专业软件中,与设计图纸进行自动比对,从而计算出各个部位的尺寸偏差。很大程度上减少人工干预,大大减少了人为误差。

对于钢板支架这类大型构件,通过自动化检测系统进行检测的优势尤为明显。传统的手工测量需要大量时间,而自动化设备能在几分钟内完成整个构件的扫描3。其极高的测量精度0.01mm能够获取到细微的偏差,确保产品符合严格的公差要求。更重要的是,系统支持批量检测,可以连续扫描多个工件,并自动生成格式化报告,提升生产效率。

自动化智能检测系统为钢板支架的生产提供了强有力的支持。在生产线上,系统可以实时监测加工过程中的尺寸变化,及时发现并反馈问题,避免批量废品的产生。在质量检验环节,它能快速生成检测报告,为产品质量提供客观的数据依据。此外,CASAIM CONTROL智能系统软件用户界面简洁易十分友好,非工业机器人专家的操作人员也能快速熟练掌握,轻松测量各种尺寸、形状或复杂度的部件。经过简单培训的员工即可上手,降低了企业的技术门槛。

目前,自动化三维测量技术已在汽车制造、航空航天、重型机械等多个领域得到应用。在汽车行业,它被用于白车身、车门等大型冲压件的质量检测;在航空航天行业,则用于飞机蒙板、发动机叶片等关键部件的精密测量。对于钢板支架的制造企业而言,引入自动化3D扫描仪,不仅能提升检测效率和精度,更能赋予企业快速响应市场变化的能力,在竞争中获得优势。

随着智能制造的发展,自动化智能检测技术正不断进步。未来,系统将更加智能化,能自动识别复杂的测量特征,并实现更高效的在线检测。同时,随着数据处理能力的提升,检测速度会更快,能够更好地满足大规模生产的需求。