在新能源汽车产业高速发展的背景下,汽车圆柱电池作为核心动力源,其制造工艺的精密性与可靠性直接决定了整车的性能与安全性。其中,气动点焊机作为电池模组串并联组合的关键设备,通过自动化焊接技术实现了生产效率与产品质量的双重突破,成为推动行业技术升级的核心力量。

串并联组合焊接的技术挑战与解决方案

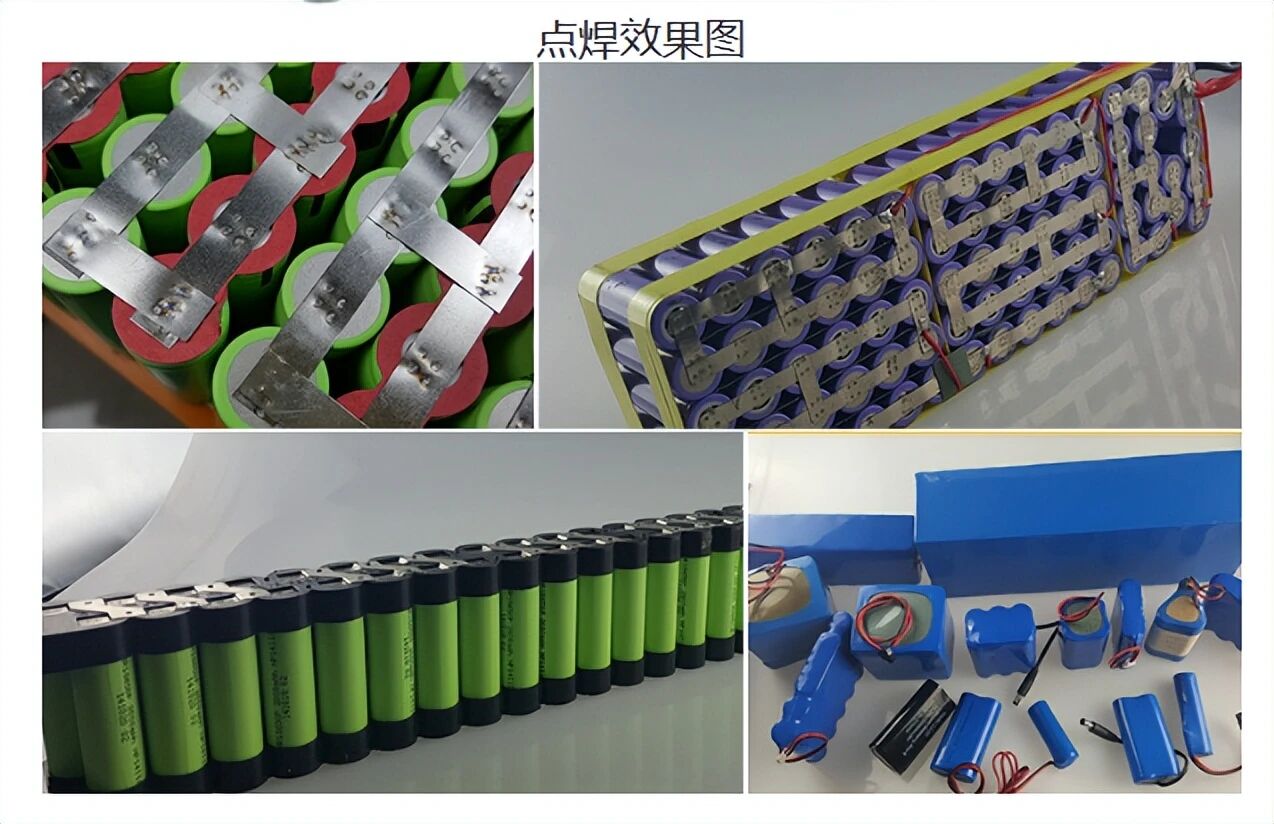

圆柱电池在模组化过程中需通过串并联结构实现电压与容量的灵活配置,这一过程对焊接工艺提出严苛要求:串联焊接需确保电流传导路径的连续性,并联焊接则需避免接触电阻差异引发的局部过热。传统手工焊接或半自动设备难以满足高精度、高一致性的需求,而气动点焊机通过自动化控制系统与精密机械结构的协同,有效解决了这一难题。

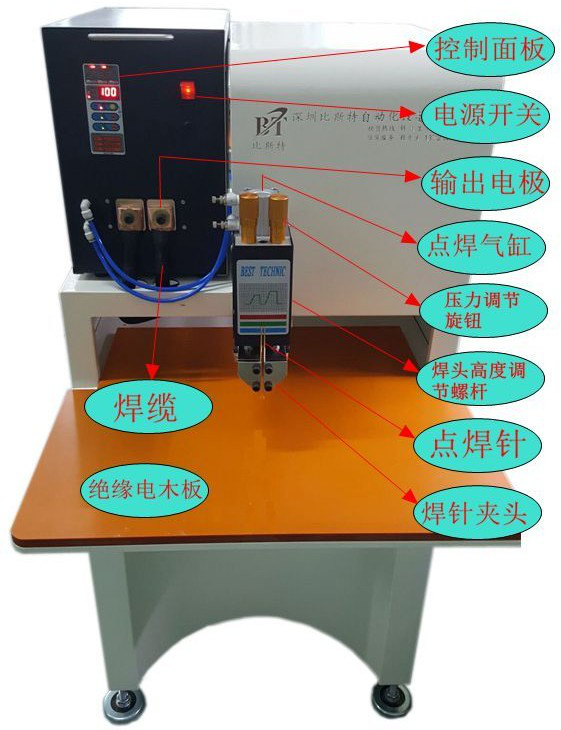

气动点焊机采用电阻焊原理,通过气动系统驱动电极以微米级精度定位电池极柱,结合微处理器控制的电流脉冲参数,在毫秒级时间内完成金属熔融连接。其核心优势在于:

-

三维空间定位能力

通过视觉定位系统与伺服电机的联动,可实现多电芯同时排列与对位,适应不同规格电池模组的柔性化生产需求;

-

动态参数调节机制

针对不同材质(如钢壳、铝壳)及极柱结构,设备可自动调整焊接电流、压力与时间参数,确保焊点强度与导电性能的均衡性;

-

闭环质量控制体系

集成动态电阻监测与熔核尺寸分析功能,实时反馈焊接质量数据,对虚焊、裂纹等缺陷进行自动剔除,保障模组整体可靠性。

自动化焊接系统的技术架构

气动点焊机的自动化能力源于其模块化设计理念,主要由四大核心系统构成:

-

上料与定位系统

采用振动盘或机械臂实现电池的自动排序与输送,结合高精度夹具固定电芯位置,消除人工操作误差;

-

焊接执行系统

气动驱动机构提供稳定压力输出,配合可编程焊接控制器(PWC)实现单脉冲、双脉冲或多脉冲焊接模式切换,适应不同焊接场景需求;

-

质量检测系统

通过红外测温仪、激光位移传感器等设备实时监测焊接热影响区与熔核形态,结合算法模型评估焊点质量;

-

数据管理系统

集成工业物联网(IIoT)接口,将焊接参数、质量数据上传至生产管理系统(MES),实现生产过程的可追溯性与工艺优化。

技术升级的行业价值

气动点焊机的自动化焊接技术为新能源汽车产业带来显著效益:

-

生产效率提升

多工位并行作业与快速换型设计缩短了模组组装周期,满足大规模工业化生产需求;

-

制造成本优化

减少人工干预降低了人力成本,同时高良品率减少了材料浪费与返工成本;

-

产品性能升级

稳定的焊接质量延长了电池模组使用寿命,降低了使用过程中的故障风险,提升了整车安全性;

-

技术标准引领

设备符合GB/T 31485-2015等国家标准,推动行业向高精度、高可靠性方向规范化发展。

随着新能源汽车市场对电池能量密度与安全性的要求持续提升,气动点焊机正朝着更高精度、更高智能化方向演进。未来,其将与激光焊接、超声波焊接等技术融合,形成复合焊接工艺体系,进一步突破材料适配性与热管理瓶颈,为全球能源转型提供更可靠的制造装备支撑。