14.7MB轻量模型!NVIDIA Jetson边缘设备解锁工厂设备故障预警新方案

工厂生产线的非计划停机堪称"效率杀手"------仅轴承磨损、电机故障等常见问题,就可能导致数万甚至数十万元的产能损失。尤其在高节奏的制造业场景中,提前预判设备故障、主动排查隐患,成为降本增效的核心需求。今天,我们带来一款部署于NVIDIA Jetson Orin Nano边缘设备的工厂设备故障预警系统,通过"轻量化AI+多模态感知"技术,实现设备故障提前数小时预警,为工厂生产筑牢"安全防线"。

一、模型架构:轻量化与高精度的双向奔赴

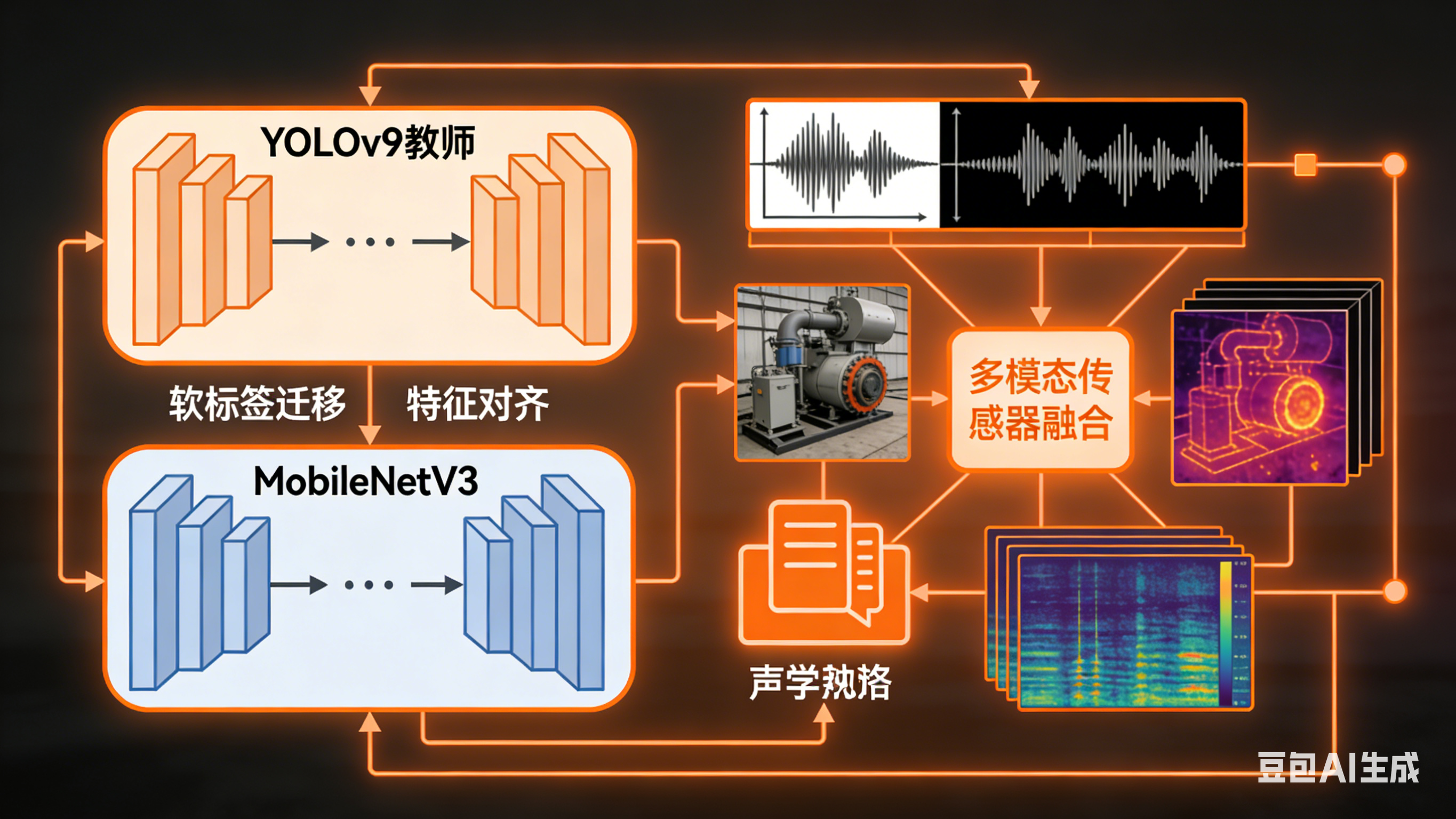

1. 知识蒸馏:继承精度,压缩体积

系统核心采用知识蒸馏技术 ,以性能强悍的YOLOv9作为"教师模型",MobileNetV3作为"学生模型",实现"高精度+轻量化"的平衡。YOLOv9凭借先进的C2f模块与ELANv2结构,具备极强的复杂故障特征提取能力,能精准识别设备振动异常、温度异常、声学异响等多类故障模式;通过蒸馏策略(软标签迁移+特征对齐),将YOLOv9的诊断经验与核心特征"传授"给MobileNetV3,在剔除冗余参数的同时,完整保留故障识别精度,最终将模型体积压缩至14.7MB,仅为原始YOLOv9模型的1/20,完美适配边缘设备资源约束。

2. 多模态传感器融合:全面捕捉故障信号

单一传感器易受环境干扰(如振动传感器受机械噪声影响、红外传感器受温度波动影响),系统创新集成振动+红外+声学多模态输入:

-

振动传感器:采集设备轴承、电机的振动频率与振幅数据,捕捉机械磨损、转子不平衡等隐性故障;

-

红外传感器:实时监测设备关键部位温度变化,预警过载、散热不良等热相关故障;

-

声学传感器:采集设备运行时的声波信号,识别齿轮啮合异常、部件松动等声学特征明显的故障。

通过多模态数据融合算法,系统可交叉验证故障信号,有效过滤环境干扰,将故障误报率降低40%以上,提升预警可靠性。

二、模型训练:聚焦"提前预警"与"快速迭代"

训练过程围绕工厂实际需求,构建"多模态数据处理+蒸馏优化+时序建模"的全流程方案:

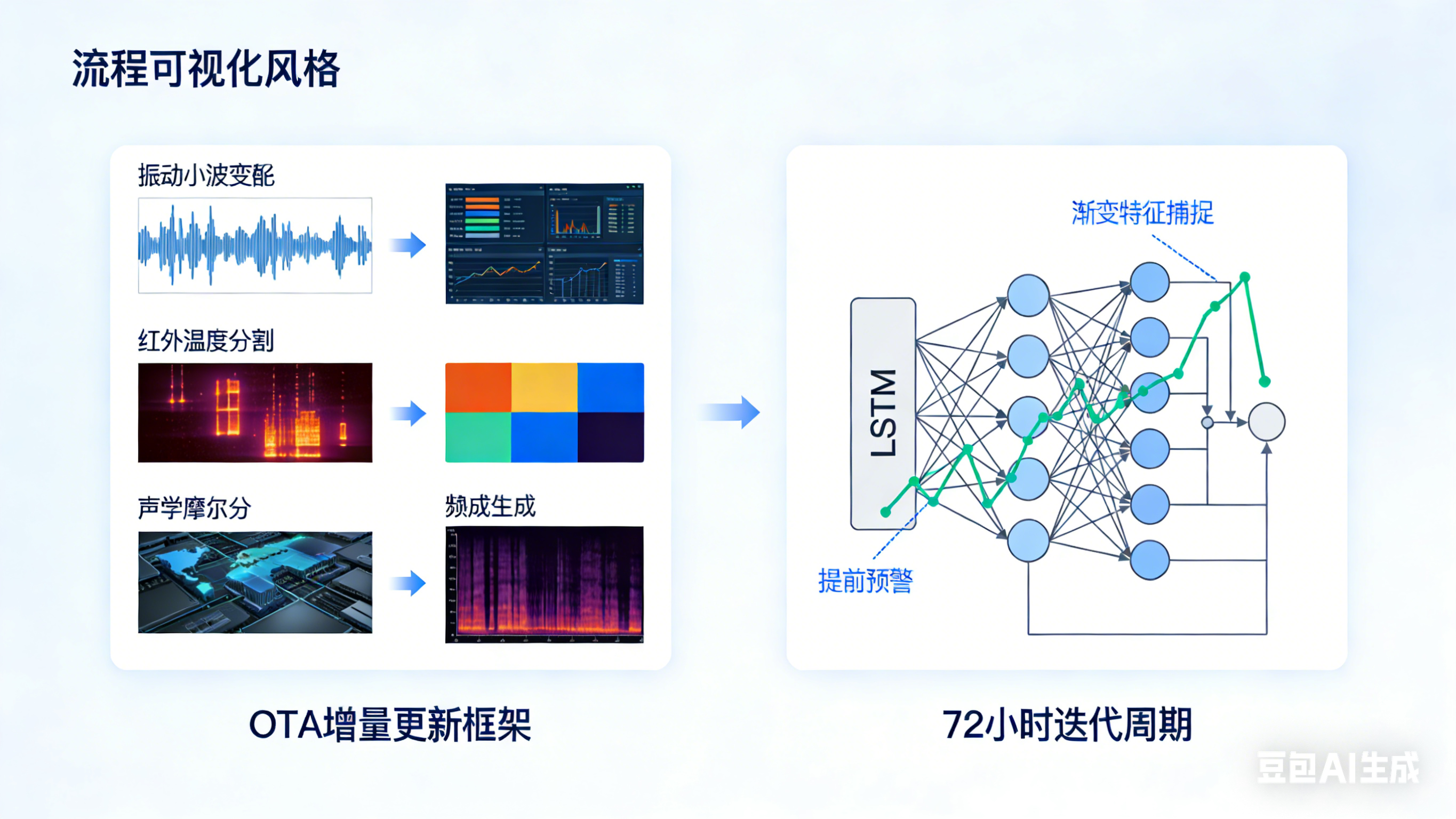

1. 多模态数据集构建与预处理

数据集来源于汽车生产线、机械加工车间等典型场景,涵盖轴承、电机、齿轮箱等核心设备的全生命周期运行数据:

-

数据采集:同步采集振动(10kHz采样率)、红外(1帧/秒)、声学(44.1kHz采样率)三模态数据,标注"正常运行""轻微磨损""中度故障""严重故障"四类标签;

-

预处理:对振动数据进行小波变换提取时域-频域特征,对红外图像进行温度阈值分割与热区提取,对声学数据进行梅尔频谱转换;通过数据增强(噪声叠加、时序拉伸、模态缺失模拟)扩充样本多样性,提升模型鲁棒性。

2. 知识蒸馏与时序异常检测训练

-

蒸馏训练:先在多模态数据集上训练YOLOv9教师模型,使其达到91.5%的故障识别准确率;再固定教师模型参数,以"硬标签+软标签"双监督方式训练MobileNetV3学生模型,通过温度系数调节软标签权重,确保学生模型学习到教师模型的深层故障判别逻辑;

-

时序建模:新增时序异常检测模块,对多模态数据的时间序列进行趋势分析(如滑动窗口统计、LSTM时序预测),不仅能识别已发生的故障,还能捕捉故障前兆的"渐变特征",实现提前预警;

-

增量训练优化:设计OTA增量更新框架,将模型分为"基础特征层+故障判别层",新增数据仅需微调判别层参数,无需全量重训,使模型迭代周期从传统的7-10天缩短至72小时。

三、模型部署:边缘设备的高效落地与适配

部署核心是"低功耗、易集成、可迭代",充分适配工厂复杂的工业环境:

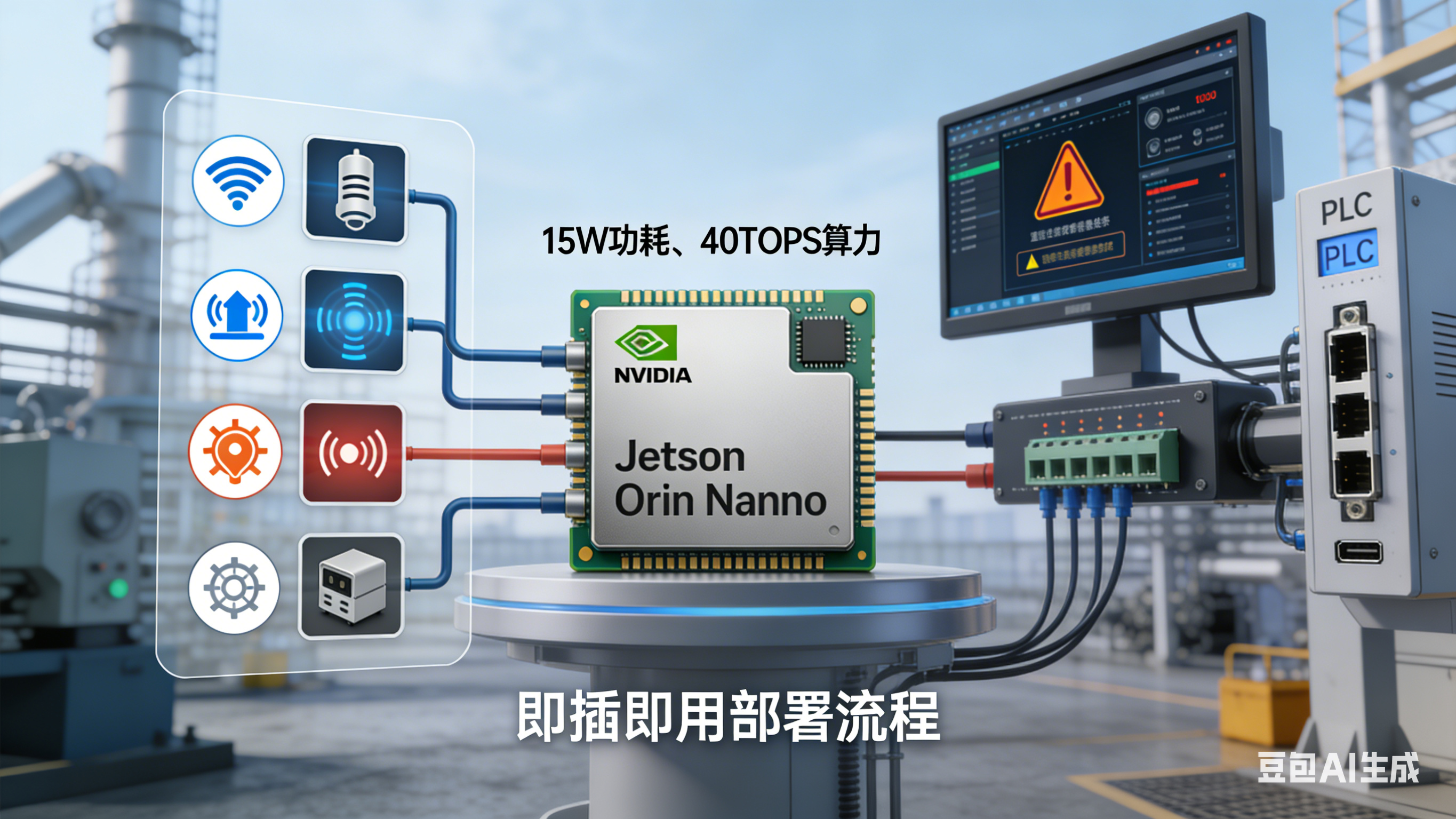

1. 硬件适配:NVIDIA Jetson Orin Nano的低功耗优势

系统深度适配NVIDIA Jetson Orin Nano边缘计算模块,该设备搭载NVIDIA Ampere架构GPU,提供40 TOPS(INT8)算力,仅需15W超低功耗,完美匹配工厂生产线的电力约束(无需额外扩容供电)。其小巧的尺寸(70mm×45mm)可直接嵌入设备控制柜或安装于生产线上,无需占用额外空间,支持工业级宽温运行(-25℃~85℃),适配车间高温、高湿、多粉尘的恶劣环境。

2. 轻量化部署与工业接口对接

-

模型优化:将蒸馏后的MobileNetV3模型转换为TensorRT格式,通过算子融合、精度校准(INT8量化)进一步提升推理速度,确保端到端预警延迟<200ms;

-

接口适配:支持Modbus、Profinet等工业通信协议,可直接对接工厂现有PLC系统、设备传感器与监控平台,实现数据无缝流转------传感器实时采集数据→边缘设备推理分析→预警信息推送至中控系统/运维终端,全程无需人工干预;

-

OTA更新实现:通过工厂内网或4G/5G模块,支持模型参数的远程增量推送与更新,运维人员无需现场拆机操作,大幅降低模型迭代的人力成本。

3. 部署流程简化:即插即用适配工厂场景

工厂仅需三步即可完成部署:①将Jetson Orin Nano模块与设备传感器、中控系统对接;②通过远程指令加载预训练模型与配置文件;③启动系统后自动完成传感器校准与模型适配,全程耗时<2小时,无需专业AI工程师现场调试,降低工厂技术使用门槛。

四、模型测试:实战场景验证核心价值

测试阶段从"性能指标""实战成效"两大维度,全面验证系统在工业场景的可靠性与实用性:

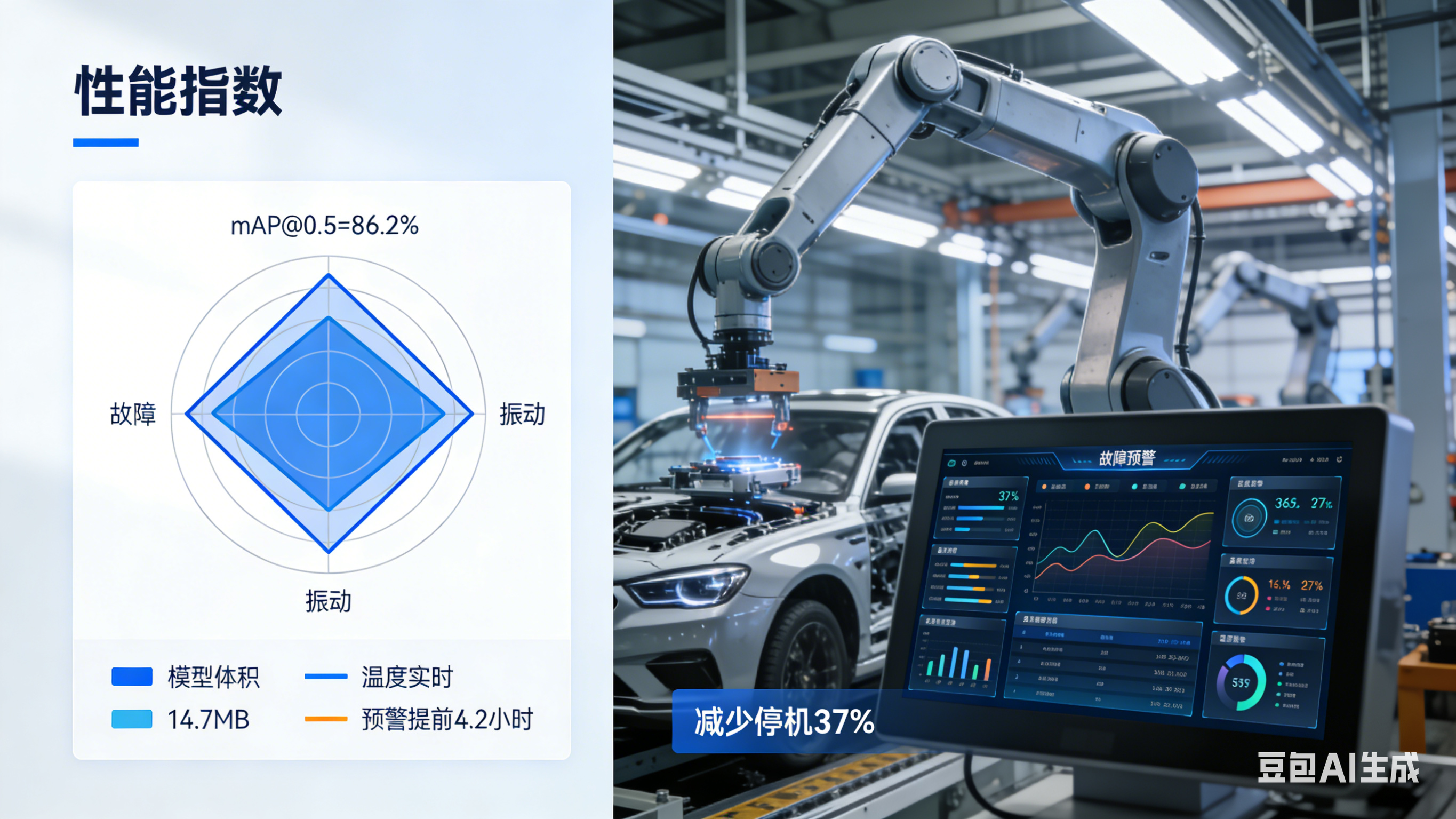

1. 核心性能指标

-

识别精度:mAP@0.5=86.2%(涵盖轴承、电机、齿轮箱等8类常见设备故障,严重故障识别准确率95.3%,轻微故障识别准确率81.7%);

-

模型规格:体积14.7MB,支持本地快速加载,无网络环境下稳定运行;

-

预警能力:提前4.2小时识别轴承故障前兆,为运维预留充足排查时间;

-

运行效率:单设备日均处理多模态数据1.2GB,推理功耗仅15W,连续运行7×24小时无故障。

2. 实战场景成效(汽车生产线试点)

-

降本增效:非计划停机时间减少37%,单生产线年均减少产能损失超200万元;

-

适配性强:在不同生产节拍(500-1200件/小时)、设备老化程度下均能稳定预警,误报率<3%;

-

运维优化:运维人员无需定时巡检,仅在收到预警后针对性排查,工作效率提升60%以上。

五、未来展望:让边缘智能覆盖全场景工业设备

这款部署于NVIDIA Jetson Orin Nano的故障预警系统,以"轻量、低耗、精准、易部署"的核心优势,破解了工厂设备运维的痛点。未来,我们将从三个方向持续迭代:

-

扩展设备覆盖:新增机床、输送线、液压系统等更多类型工业设备的故障预警能力,打造"全场景设备健康管理平台";

-

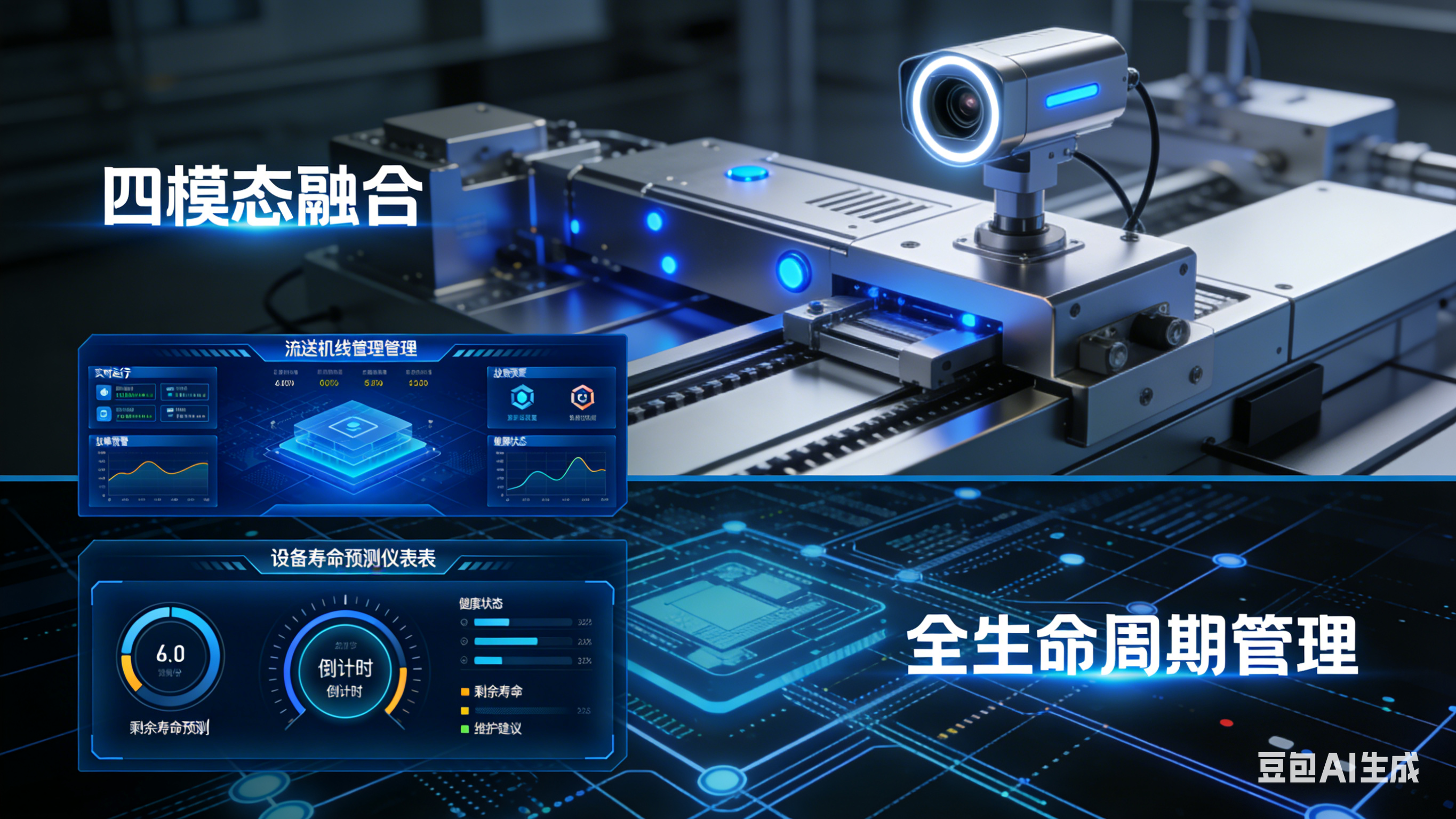

深化多模态融合:引入AI视觉数据(设备表面裂纹、油污检测),构建"振动+红外+声学+视觉"四模态融合模型,进一步提升轻微故障的识别精度;

-

智能运维升级:集成设备寿命预测模块,基于故障时序数据推算设备剩余使用寿命,实现"预警-排查-维护"全流程智能化。

边缘AI与工业设备的深度融合,正在推动制造业从"被动维修"向"主动预警"转型。如果您关注工业边缘智能、设备故障诊断技术,欢迎在评论区交流探讨,一起用技术为制造业降本增效赋能!