在新能源产业快速发展的背景下,电池组PACK自动化生产线作为动力电池生产的核心环节,其技术升级与流程优化对提升产品一致性、降低制造成本具有重要意义。本文聚焦非智能算法驱动的传统自动化技术体系,探讨电池组PACK生产线的核心特征与发展方向。

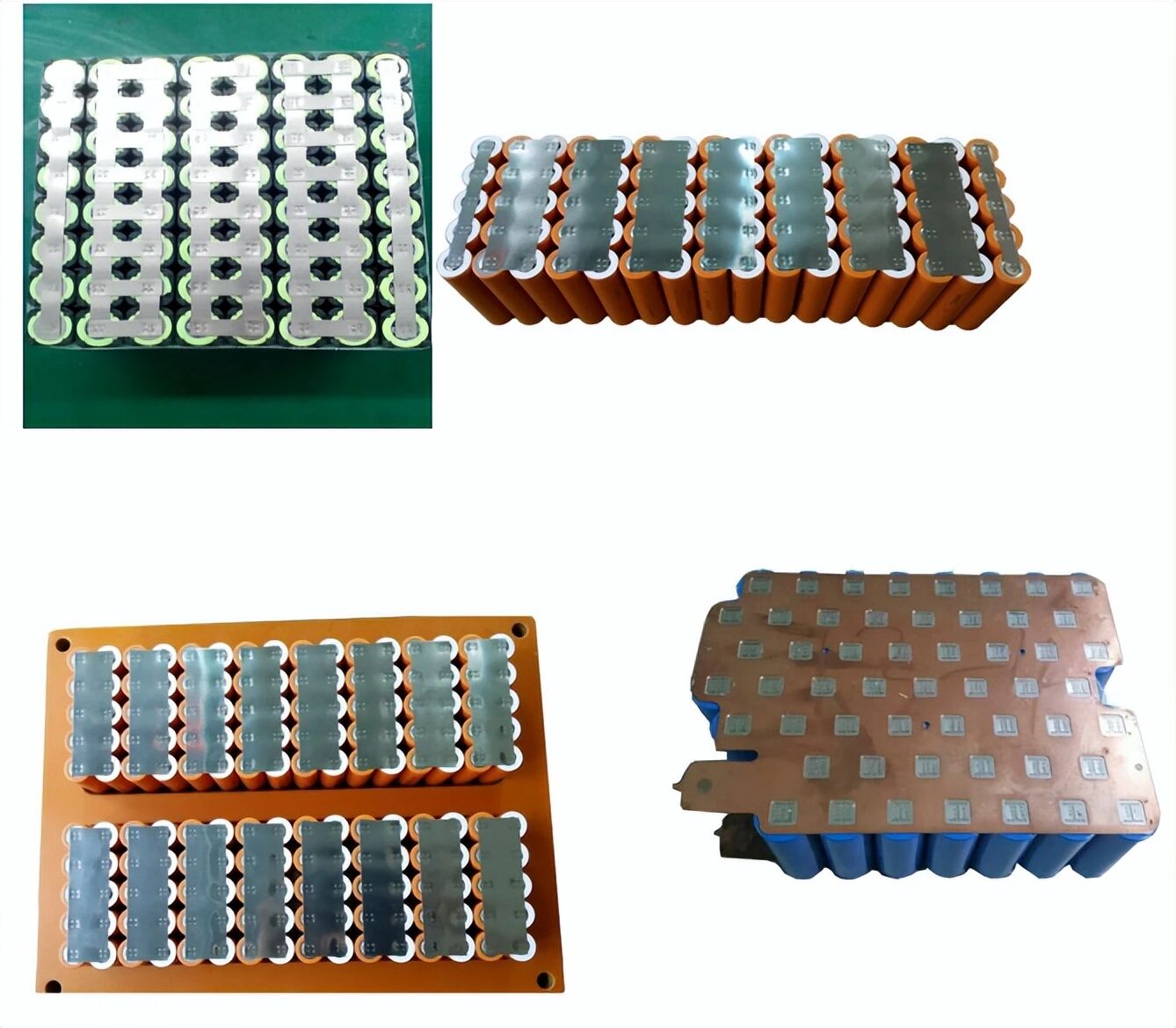

电池组PACK自动化生产线的核心在于实现多工序的连续化、标准化作业。从电芯分选、模组装配到电池包总装,各环节需通过专用机械装置完成精准定位与连接。例如,电芯分选阶段采用高精度称重与电压内阻测试设备,确保电芯参数偏差控制在允许范围内;模组装配环节则依赖伺服定位系统实现电芯堆叠的毫米级精度控制,配合激光焊接或超声波焊接设备完成可靠连接。这些设备的协同作业形成了闭环控制的生产节拍,有效避免人工操作带来的质量波动。

生产线布局设计需遵循工艺流程最短化原则。典型布局采用直线型流水线结构,将电芯上料、模组装配、PACK总装、性能测试等工序有序串联。物料流转通过AGV或传送带实现自动配送,减少人工搬运带来的损耗与安全隐患。同时,各工位设置标准化作业指导书与防错装置,例如通过光电传感器检测电芯极性,防止反向装配;利用扭矩监控系统确保螺栓紧固力矩符合工艺要求。这种设计使生产过程既满足效率要求,又保障产品质量可控。

质量控制贯穿于生产全过程。在关键工序设置在线检测工位,如模组焊接后采用X射线成像检测焊缝质量,PACK总装后进行气密性测试与绝缘耐压试验。这些检测设备与生产线控制系统实时交互数据,当检测到异常时自动触发报警并暂停生产线,确保不合格品不流入下一工序。此外,定期对设备进行校准与维护,确保检测精度长期稳定。

生产线优化需关注可扩展性与柔性化。模块化设计使生产线能够通过增减工位或调整设备参数适应不同规格电池组的生产需求。例如,通过更换夹具与调整程序参数,同一条生产线可兼容方形电芯、软包电芯等多种形态产品的装配。这种柔性化设计使生产线在应对市场需求变化时具备快速响应能力。

电池组PACK自动化生产线的实施需综合考量工艺、设备、检测与物流等多方面因素。通过持续优化设备精度、完善质量管控体系、提升生产柔性,可实现制造效率与产品质量的双重提升。这种以传统自动化技术为基础的生产线升级路径,为动力电池产业的规模化、高质量发展提供了可靠支撑,是当前及未来一段时间内产业升级的重要方向。