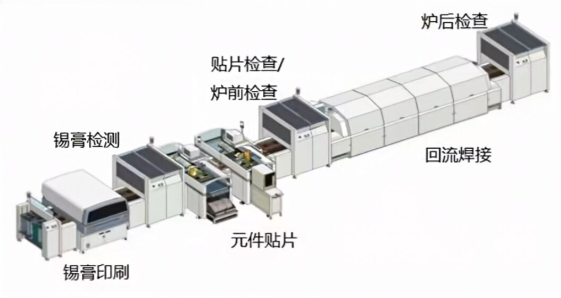

SMT贴片加工整线流程

来料检验(IQC)->PCB 上料-> 锡膏印刷->SPI 检测-> 贴片-> 回流焊->AOI 检测-> 分板-> 包装入库

1.来料检验(IQC)

目的:确保所有来料(PCB、元件、锡膏等)符合质量要求。

设备:显微镜、LCR表、锡膏检测仪等。

操作:

- 检查PCB的尺寸、焊盘、表面处理等是否符合要求。

- 检查元件的型号、封装、引脚是否与BOM(物料清单)一致。

- 检测锡膏的粘度、金属含量等参数。

- 记录检验结果,不合格物料退回供应商。

2.PCB上板

目的:将检验合格的PCB送入生产线

设备:上班机

操作:将PCB放入上板机,自动传送到下一工序。

3.锡膏印刷

目的:在PCB焊盘上印刷锡膏。

设备:锡膏印刷机。

操作:通过钢网将锡膏精确印刷到焊盘上。

4.锡膏检测(SPI)

目的:检查锡膏印刷质量。

设备:锡膏检测机(SPI)

操作:通过3D扫描检测锡膏的厚度、位置和形状,确保符合要求。

5.元件贴装

目的:将元件贴装到PCB上。

设备:贴片机。

操作:贴片机从供料器中吸取元件,并精确贴装到PCB的指定位置。

6.回流焊接

目的:通过加热熔化锡膏,固定元件。

设备:回流焊炉。

操作:PCB经过加热、焊接和冷却区,锡膏熔化后冷却,完成焊接。

7.自动光学检测(AOI)

目的:检查焊接质量和元件贴装。

设备:自动光学检测机(AOI)。

操作:通过摄像头扫描PCB,检测焊接和贴装缺陷。

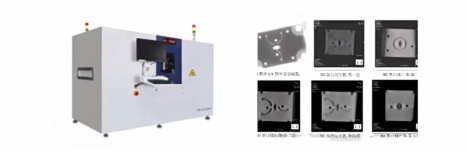

8.X射线检测

目的:检查BGA、OFN等隐藏焊点。

设备:X射线检测机。

操作:通过X射线透视,检测隐藏焊点的焊接质量。

9.下板

目的:将完成加工的PCB从生产线取下。

设备:下板机。

操作:PCB传送到下板机,自动堆叠或传送到下一工序。

10.清洗

目的:清除焊接残留物。

设备:清洗机。

操作:使用清洗剂或去离子水清洗PCB,去除残留物。

11.功能测试

目的:测试PCB的功能。

设备:功能测试仪。

操作:通过测试程序检测PCB的电气性能和功能。

12.分板

目的:将拱板分割成单板。

设备:分板机。

操作:通过切割或铣销将拼版割成单板。

13.包装

目的:包装成品PCB。

设备:包装机或人工包装。

操作:将PCB放入防静电包装或托盘,准备出货。