在传统光伏产线,EL检测工位总显得格格不入:庞大的暗室、复杂的翻转机械手、占地超过12平米的检测站。当产线节拍迈向60秒/块,这种"笨重"的检测模式成为效率瓶颈。上拍照式EL测试仪的出现,用一套"相机在上、组件在下"的极简架构,重新定义了产线质检的空间逻辑。

上视架构的空间重构

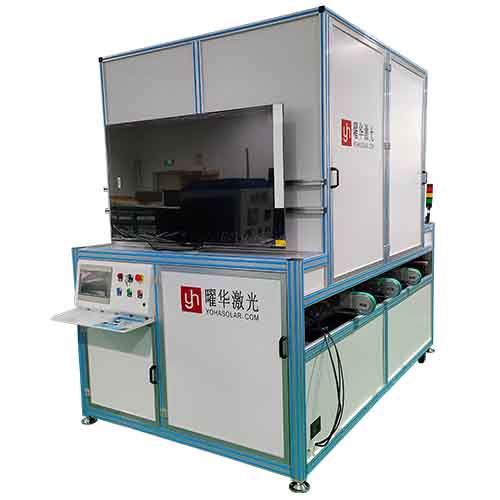

YHEL-S2400型号设备的革新在于光学路径的垂直化 。相机阵列固定于组件正上方2.5米处,传送带将组件水平送入检测位,无需翻转、无需停顿。检测完成后,组件继续流向下道工序。整个工位占地仅4.5平米,相比传统侧拍或下拍式设备节省空间60%以上。

但要实现上拍照,必须攻克重力与振动干扰 。组件在传送带上存在0.1-0.2mm的悬浮波动,相机曝光期间任何位移都会导致图像模糊。为此,设备内置激光测距传感器,实时监测组件平面度,通过负反馈算法动态调整镜头焦距,在15毫秒曝光窗口内保持焦点锁定精度±0.02mm。配合磁悬浮传送带的主动抑振技术,图像锐度MTF值稳定在0.85以上。

曜华上拍照太阳能组件EL测试仪

穿透玻璃的逆光成像

上拍照的另一难点是光路双向穿透。激发电源向组件注入10A正向电流,电池片发出的近红外光需穿过3.2mm钢化玻璃才能到达相机,而环境杂散光同样自上而下干扰成像。YHEL-S2400采用偏振-时分复用 技术:相机镜头加装圆偏振片,滤除玻璃表面60%的反光;同时,光源与电源脉冲严格同步,仅在曝光瞬间通电,环境光干扰降低至0.3勒克斯,信噪比提升35%。

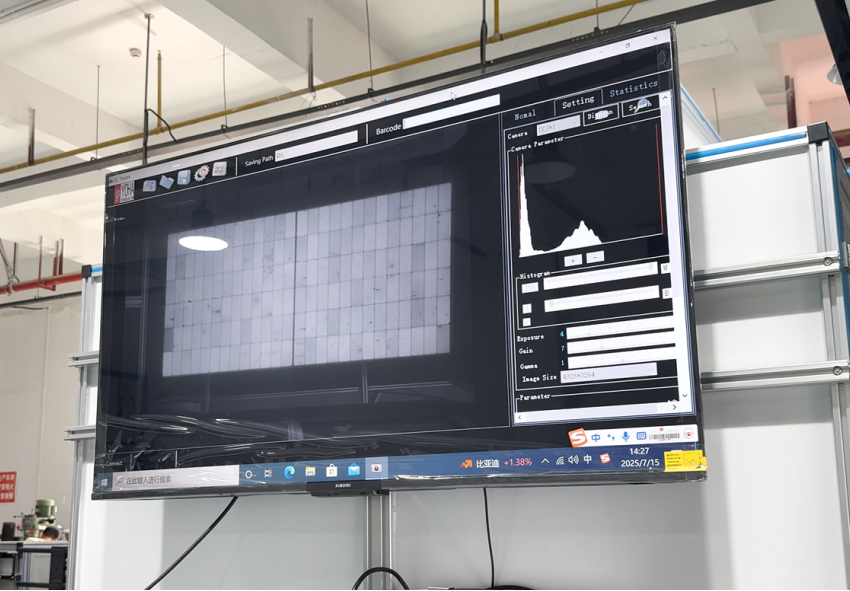

相机配置上,科学级InGaAs传感器实现-30℃制冷,暗电流噪声低至3个电子/秒,配合1150nm窄带滤光片,可清晰捕捉0.5mm级别的微裂纹。6000万像素阵列使单组件检测时间压缩至8秒,与叠焊机节拍完美匹配。

某10GW组件基地引入上拍照EL后,质检工位从3个减至1个,单线年节约运维成本超150万元。更重要的是,全检模式使出厂组件的隐裂率从0.8%降至0.15%,电站端投诉率下降70%。

曜华上拍照太阳能组件EL测试仪检测成像

结语

从侧拍到上拍,不仅是相机位置的移动,更是产线思维的升维。上拍照EL测试仪用垂直光学路径解构了传统检测的物理束缚,让质量管控无缝嵌入高速产线。在光伏制造向智能化、紧凑型演进的时代,这种"悬空体检"模式正成为高效产线的标准配置,为每一块组件的25年可靠性提供更快、更准、更省空间的源头保障。

这一创新架构,既适配规模化产线的高速检测需求,也满足实验室研发的高精度分析场景,为光伏企业降本增效、品质升级提供了核心支撑。未来,武汉曜华将持续深耕非接触式检测技术,推动 AI 算法与硬件架构的深度融合,以更智能、更高效的检测方案,护航全球光伏产业迈向 "零缺陷" 新时代。