在全球汽车产业向电动化、智能化转型的浪潮中,中国汽车零部件企业正面临前所未有的挑战与机遇。据统计,2024年全球新能源汽车销量突破1500万辆,同比增长超40%,而中国零部件企业承接了全球60%以上的订单。然而,多品种、小批量的生产模式与供应链的复杂性,使得传统排产方式难以满足市场需求。在此背景下,APS自动排产排程排单软件凭借其智能化、实时化的核心能力,成为企业突破瓶颈、构建竞争力的关键工具。

一、行业痛点:传统排产的"三重困境"

汽车零部件生产具有典型的离散制造特征,涉及冲压、注塑、机加工、装配等十余道工序,且不同产品需频繁切换模具、工装。传统排产依赖人工经验与Excel表格,暴露出三大核心问题:

- 动态响应滞后:主机厂订单变更、设备突发故障等异常事件频发,人工调整计划耗时数小时甚至数天,导致交期延误率高达30%;

- 资源利用率低下:模具更换时间、设备空闲率等隐性成本未被量化,关键设备利用率普遍低于70%;

- 供应链协同断层:物料库存与生产计划脱节,缺料导致的停产损失年均超千万元。

某国内头部线束企业曾因排产混乱,导致某车型线束交期延误,被主机厂索赔超500万元,这一案例深刻揭示了传统模式的脆弱性。

二、APS软件的核心价值:从"经验驱动"到"数据驱动"的跨越

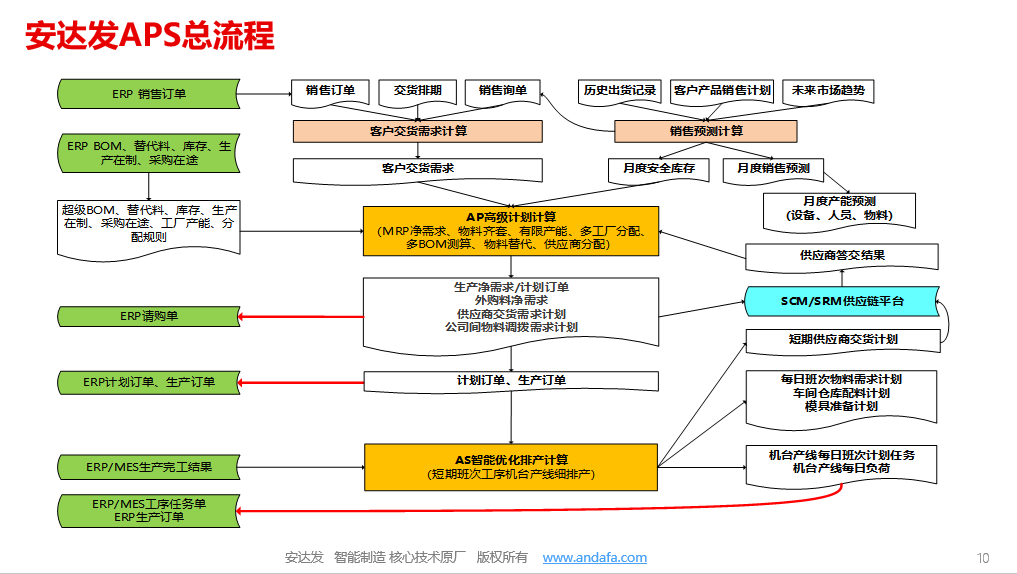

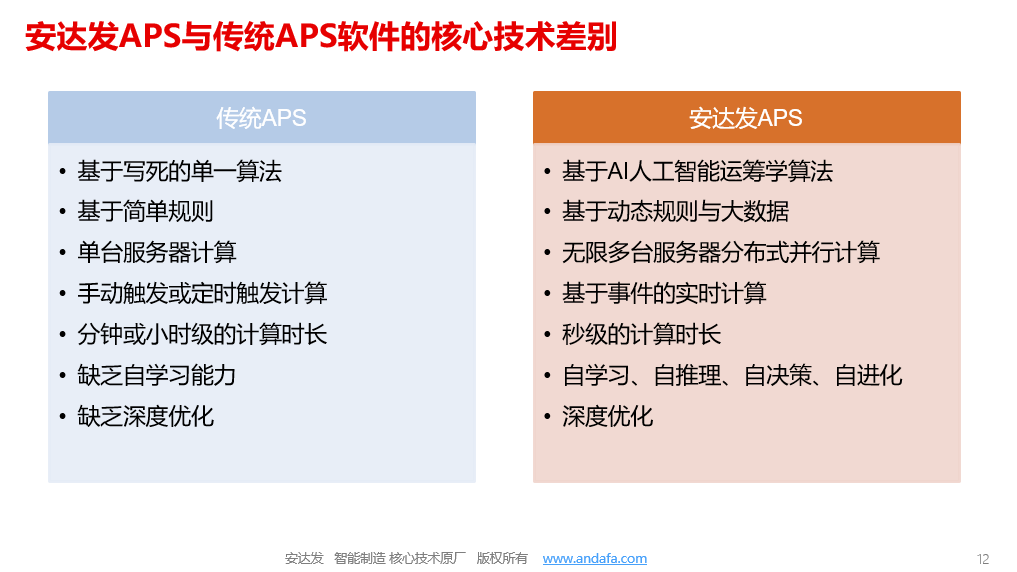

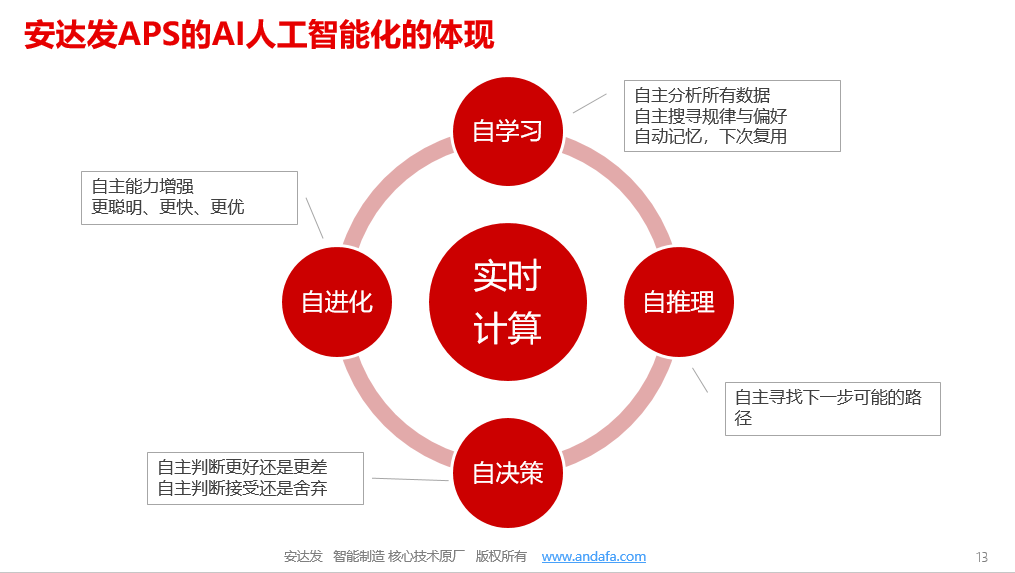

APS(Advanced Planning and Scheduling)自动排产排程排单软件,通过集成约束理论(TOC)、遗传算法、数字孪生等先进技术,构建起覆盖"需求-产能-物流"的全链条优化模型。其核心价值体现在三大维度:

1.智能算法:毫秒级响应的"数字大脑"

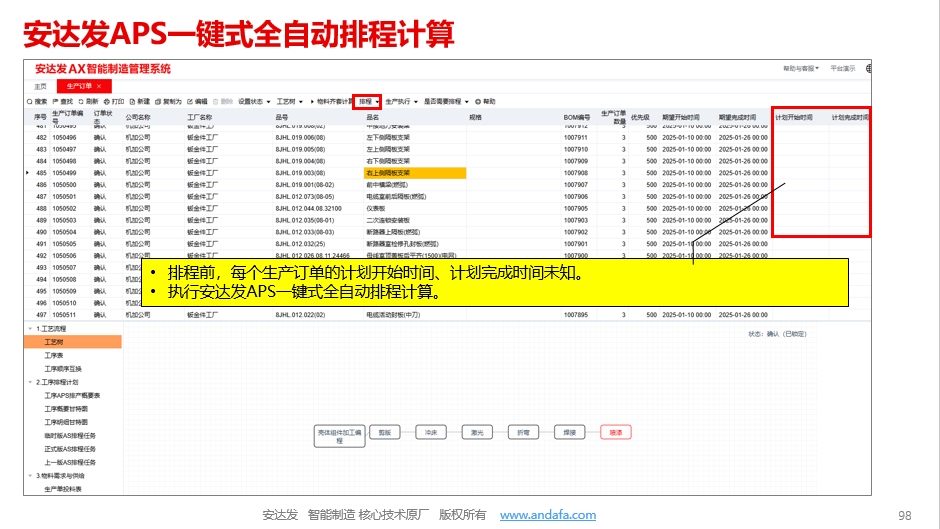

以安达发APS为例,其采用混合优化算法,可在10分钟内完成百万级工单排程,响应速度较传统规则引擎提升10倍。某汽车零部件企业引入后,设备利用率从65%提升至85%,月产能增加20%。系统通过实时采集设备状态、物料库存等数据,自动计算最优生产顺序,并动态平衡多机台负荷,避免瓶颈工序积压。

2.可视化管控:从"黑箱操作"到"透明工厂"

APS提供三维甘特图、资源负荷热力图等可视化工具,使计划员可直观掌握全厂生产状态。例如,当某台注塑机故障时,系统自动标记受影响工序,并推荐替代设备或调整模具更换顺序,同时通过移动端APP推送预警信息,确保管理层实时决策。某企业应用后,异常处理时间从2小时缩短至15分钟,交期准时率从75%跃升至95%。

3.供应链协同:构建"需求-采购-生产"闭环

APS与ERP、WMS系统深度集成,实现订单、库存、采购数据的实时同步。以某线束企业为例,系统根据BOM(物料清单)自动拆解净需求,结合供应商交期生成精准采购计划,将库存周转率优化30%,缺料风险降低60%。此外,系统支持"合并排产+分批交付"策略,将相似订单集中生产以减少换模时间,同时按交付期拆分装配工序,确保多批次订单按时出库。

三、行业实践:从"单点突破"到"生态重构"

APS的应用已从单一排产工具升级为智能制造生态的核心枢纽:

- 在冲压车间:系统根据钢板厚度、模具寿命等约束条件,自动优化换模顺序,使某企业换模时间从45分钟压缩至18分钟;

- 在装配线:通过扫码追溯技术,系统实时监控工序质量,当检测到不合格品时,自动触发局部返工流程并调整后续计划,避免批量性质量事故;

- 在集团化企业:APS支持跨工厂资源调配,某跨国零部件企业通过系统优化全球产能布局,物流成本降低25%。

四、未来趋势:AI与可持续性的双重赋能

随着工业4.0的深入,APS正向两大方向演进:

- AI深度融合:生成式AI可自动生成多版本排程预案,并通过自然语言处理实现"语音排产";

- 绿色制造支持:系统内置碳足迹核算模块,可评估不同排产方案的能耗与排放,助力企业达成碳中和目标。某企业应用后,单位产品能耗下降12%,年节约电费超200万元。

结语:抢占智能制造制高点的战略选择

在VUCA(易变、不确定、复杂、模糊)时代,APS自动排产排程排单软件已不仅是工具升级,更是企业生产管理模式的一次革命。它通过算法驱动的科学决策,将资源潜力挖掘至极致,使企业从"被动响应"转向"主动预测",从"经验依赖"迈向"数据智能"。对于汽车零部件企业而言,部署APS不仅是应对当前竞争的"止血针",更是构建未来核心竞争力的"战略投资"。