一、芯片核心定位

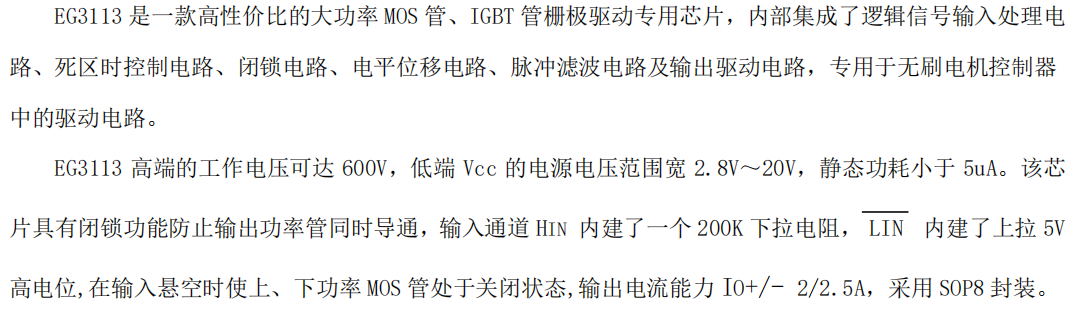

EG3113 是一款专为大功率MOSFET和IGBT设计的 高压半桥栅极驱动芯片

其核心价值在于 高达600V的高端悬浮耐压、2A/2.5A的强驱动能力 以及 集成自举电路和死区控制

专为 无刷电机驱动、高压开关电源、电动车控制器、变频水泵 等需要高压侧与低压侧隔离驱动的应用设计,提供高效、可靠且外围简洁的桥臂驱动解决方案

二、关键电气参数详解

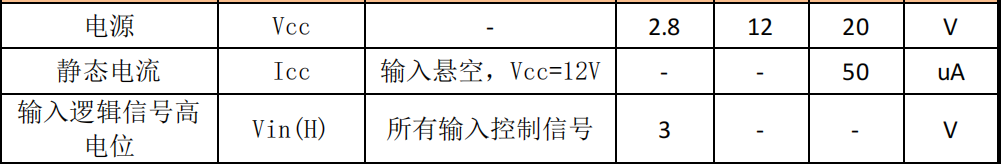

电源与耐压特性(高压驱动核心)

- 低端电源电压(VCC) 工作范围 2.8V 至 20V,适应宽范围逻辑电源与栅极驱动电压需求

- 高端悬浮电源(VB) 绝对最大耐压 600V(相对于VS),支持高压母线侧功率管驱动

- 高端悬浮地(VS) 电压范围 VB-20V 至 VB+0.3V,跟随高压侧开关节点浮动

- 静态功耗 静态电流典型值极小(<5μA,最大50μA),适合电池供电或低功耗待机场景

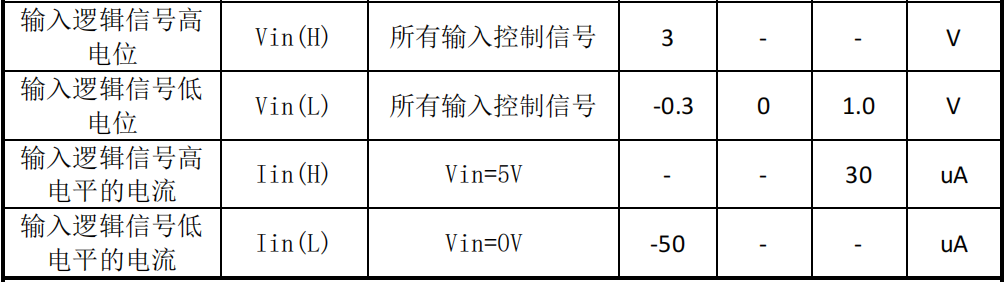

逻辑输入特性

- 高通道输入(HIN) 高电平有效,内置200kΩ下拉电阻,悬空时默认低电平(关断)

- 低通道输入(LIN) 低电平有效,内置上拉至5V,悬空时默认高电平(关断)

- 输入阈值 高电平有效电压 >3.0V,低电平有效电压 <1.0V,兼容3.3V/5V MCU直接驱动

- 输入电流 高电平时典型值极低,最大30μA,减轻MCU负载

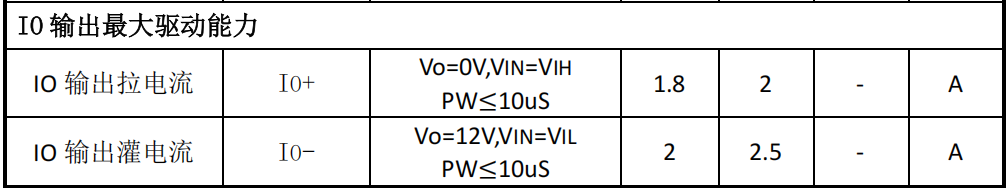

输出驱动能力(开关速度与驱动力核心)

- 拉电流能力(IO+) 典型 2A(最小1.8A),可快速对功率管栅极电容充电,缩短开通时间

- 灌电流能力(IO-) 典型 2.5A(最小2A),可快速对栅极电容放电,缩短关断时间

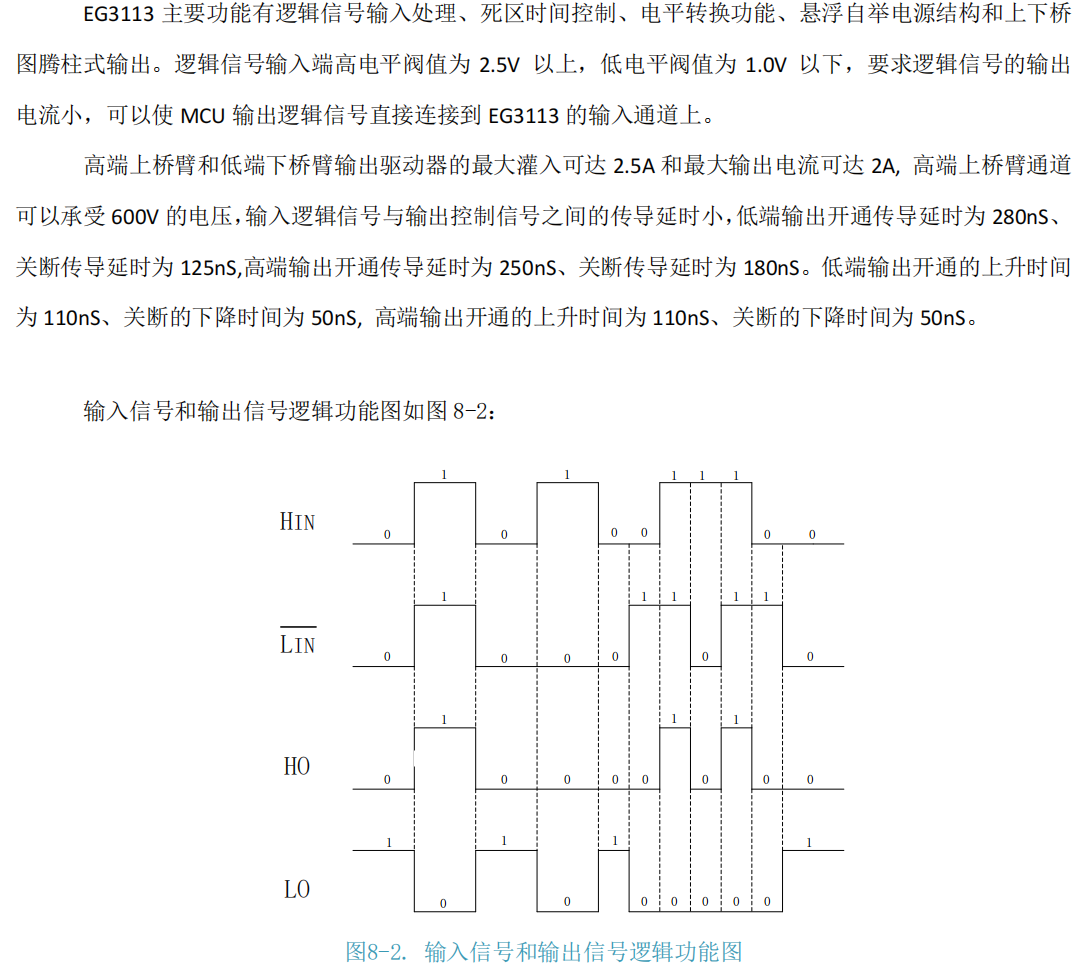

开关时序(低端LO)

- 开通延时(Ton) 典型 280ns(最大400ns)

- 关断延时(Toff) 典型 125ns(最大300ns)

- 上升时间(Tr) 典型 120ns(最大200ns)

- 下降时间(Tf) 典型 80ns(最大100ns)

开关时序(高端HO)

-

开通延时(Ton) 典型 250ns(最大400ns)

-

关断延时(Toff) 典型 180ns(最大400ns)

-

上升/下降时间 与LO相近,典型120ns/80ns

这些快速且对称的开关特性有助于降低开关损耗和EMI

-

死区时间(DT) 内部集成,典型 100ns(范围50-300ns,无负载电容时)

关键作用 自动插入上下管切换的死区,防止共通导通(直通),保护功率管免受短路损坏

三、芯片架构与特性优势

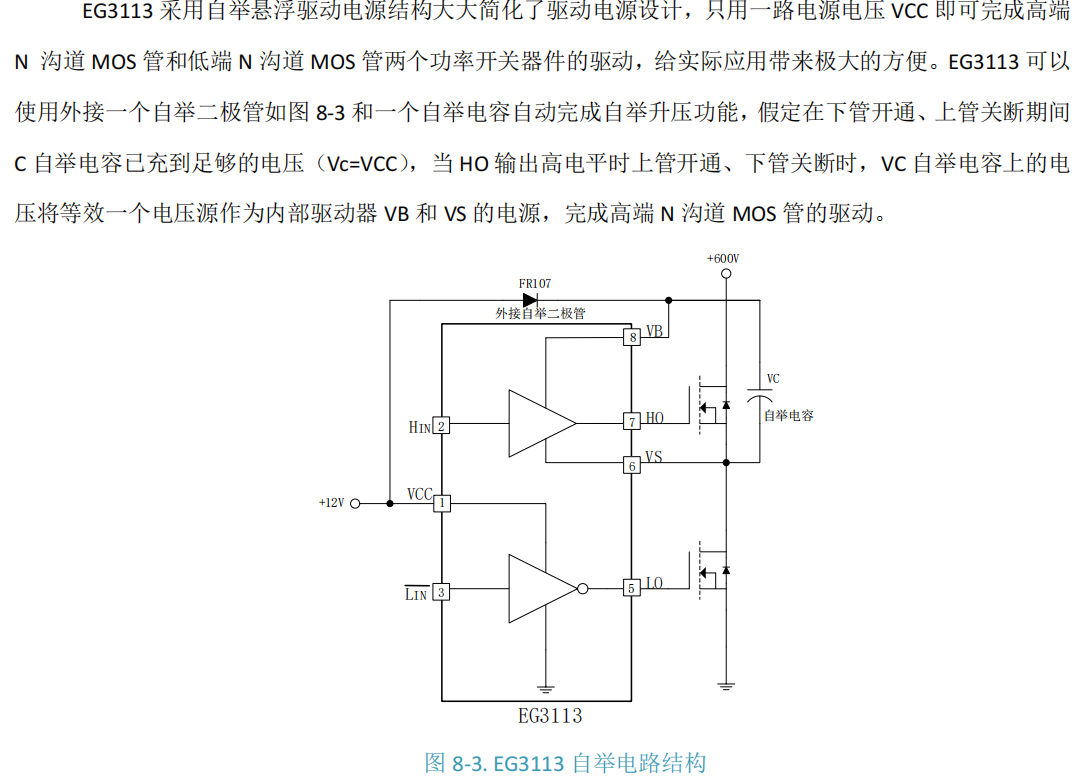

高压悬浮自举架构

- 采用经典的自举电路方案,仅需一个低压VCC电源、一个自举二极管和一个自举电容,即可为高压侧(HO)驱动器提供悬浮电源,极大简化了高压栅极驱动的电源设计

- 内部集成电平移位电路,将低压侧逻辑信号安全传递至高压侧

集成死区与闭锁保护

- 内部逻辑电路自动生成死区时间,确保在任何输入组合下,HO和LO不会同时输出高电平,从根本上杜绝上下管直通风险

- 内置闭锁逻辑,增强抗干扰能力,防止误触发导致的共通

强驱动与快速响应

- 2A/2.5A的峰值输出电流能力,足以快速驱动中大功率的MOSFET/IGBT,减少开关过渡时间,降低开关损耗

- 纳秒级的传输延迟和上升/下降时间,支持高达500kHz的高频开关操作,适用于高效率电源和电机驱动

双封装选择

- 提供SOP8和DFN8两种封装,DFN8封装热阻更小,散热能力更强,适合高功率密度应用

四、应用设计要点

VCC电源与旁路电容

- VCC电压选择 根据所驱动功率管的VGS(th)及所需导通速度选择,常规MOSFET推荐10-15V

- 旁路电容(C1) 必须在VCC引脚附近放置一个低ESR的0.1μF陶瓷电容,用于吸收芯片内部工作产生的高频电流,提供清洁的本地电源

自举电路设计(关键外围)

- 自举二极管(D) 需选用快恢复二极管(如FR107、1N4148),其反向恢复时间应远小于系统最小死区时间,防止自举电容电荷倒灌

- 自举电容(Cboot)容值需足够,以保证在高侧MOSFET持续导通期间,其电压不会下降过多导致驱动不足。容值估算需考虑MOSFET栅极电荷(Qg)、开关频率、二极管漏电流等,通常选用0.1-10μF的陶瓷电容或电解电容,耐压需高于VCC

- 布局 自举二极管和电容应尽可能靠近芯片的VB和VS引脚,以最小化环路电感

输入信号处理

- 可直接连接MCU GPIO,无需额外缓冲。若信号线较长或环境噪声大,可考虑串联一个小电阻(如22-100Ω)以抑制振铃

- 利用HIN/LIN内置的上拉/下拉电阻特性,可简化电路,但需注意其逻辑有效电平定义相反(HIN高有效,LIN低有效)

输出栅极电阻(Rg)配置

- 在HO和LO输出与功率管栅极之间串联栅极电阻(Rg),用于调节开关速度、抑制栅极振铃、防止米勒效应引起的误开通

- Rg值需权衡开关损耗(要求小)与EMI/振铃(要求大),通常取值范围在几欧姆到几十欧姆

- 可为开通和关断路径设置不同的电阻值(使用二极管隔离),实现不对称驱动

PCB布局准则(关乎可靠性)

- 功率回路最小化 自举电容充电回路(VCC→D→Cboot→VS→LO→GND)和高端驱动回路

- (Cboot→VB→HO→功率管栅极→VS)的面积应尽可能小,使用短而宽的走线

- 地平面分割芯片的GND(信号地)应与功率地(功率管源极、VCC电容地)采用星型单点连接或通过磁珠/0Ω电阻连接,避免功率地噪声干扰芯片逻辑

- 高压隔离 VS节点是高压浮动点,其走线应与其他低压走线保持足够的安全间距(Creepage和Clearance) 散热DFN8封装底部有散热焊盘,必须良好焊接在PCB的铜箔上,并通过过孔阵列连接至内层地平面以辅助散热

五、典型应用场景

无刷直流(BLDC)电机控制器

- 作为三相全桥驱动中每一相的上/下管驱动器,是电动车、无人机、变频家电的核心驱动元件

高压开关电源(如LLC、半桥、有源钳位反激)

- 用于驱动一次侧的高压开关管,其600V耐压适合PFC后级(~400V)或直接离线式应用

变频器与逆变器

- 用于工业变频器、太阳能逆变器、UPS等场景,驱动IGBT或高压MOSFET模块

Class-D音频功放

- 其高开关频率(支持500kHz)和快速驱动能力适合用于高性能D类功放的输出级驱动

移动设备高压快充

- 在需要高压大电流切换的电荷泵或开关电源电路中作为驱动核心

六、调试与常见问题

高端驱动异常(HO无输出或驱动不足)

- 检查自举电路 测量自举电容Cboot两端电压在HS导通前是否充足(应接近VCC)

- 检查自举二极管 是否损坏或反向恢复时间过慢

- 检查VS连接 是否与下管源极(或负载另一端)可靠连接

上下管共通导通(直通)损坏

- 检查死区时间 确保控制器(MCU)输出的PWM信号本身已留有足够死区,或完全依赖芯片内部死区

- 检查输入信号 是否有噪声干扰导致HIN和LIN同时出现有效电平(内部闭锁虽能防止,但外部干扰可能导致异常)

- 检查PCB布局 驱动回路寄生电感是否过大,导致开关瞬间产生大的电压尖峰

芯片发热严重

- 检查驱动电流 驱动的MOSFET/IGBT栅极总电荷(Qg)是否过大,导致平均驱动功耗超出封装散热能力

- 计算功耗 P = f_sw * Qg * Vcc,评估是否合理

- 改善散热 检查PCB散热设计,尤其是DFN封装散热焊盘的焊接和过孔

开关速度过慢或波形振铃严重

- 调整栅极电阻Rg 减小Rg可加快开关,增大Rg可抑制振铃,需折衷优化

- 检查布局 缩短驱动走线,减少寄生电感

- 考虑使用门极驱动增强器(如图腾柱)若所需驱动电流极大

- 自举电容电压在持续高占空比时下跌

增大自举电容容值

- 检查自举二极管反向漏电流是否过大

- 在极端高占空比(接近100%)时,可能需要采用独立隔离电源为高端供电

七、总结

EG3113 通过 600V高压悬浮自举架构、2A/2.5A强驱动能力 以及 集成的死区与闭锁保护 ,为高压半桥/全桥功率级提供了一个高性能、高可靠性且外围简洁 的驱动解决方案

它成功解决了高压侧驱动电源设计的难题,并有效保障了功率管的安全运行

设计者需重点关注 自举电路的元件选型与布局、栅极电阻的优化 以及 符合高压安规的PCB布线

在无刷电机驱动、高压电源转换及各类逆变应用中,EG3113是一款经久耐用、性价比突出的经典栅极驱动芯片选择

文档出处

本文基于屹晶微电子(EGmicro)EG3113 芯片数据手册 V1.2 版本整理编写,结合高压栅极驱动设计实践

具体设计与应用请以官方最新数据手册为准,在实际应用中务必重点验证自举电路工作状态、死区时间有效性及高负载下的热性能