01/简介

由于实际光刻系统在成像过程中往往存在离焦和曝光量变化等工艺变化因素。为了扩大PW提高光刻系统对离焦和曝光量变化的稳定性选择合适的式子作为像质评价函数,进行仿真计算与分析。接下来给出针对BIM和AttPSM的优化仿真结果。

02/ 考虑PW的仿真结果

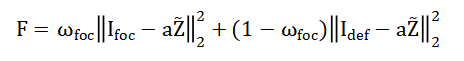

为了扩大PW,提高光刻系统对离焦和曝光量变化的稳定性,用下面的式子作为像质评价函数:

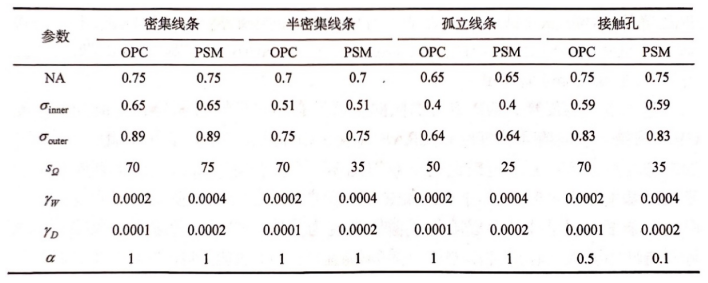

仿真条件如下:

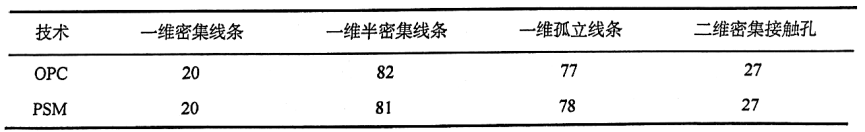

OPC优化算法的仿真条件

03/仿真结果

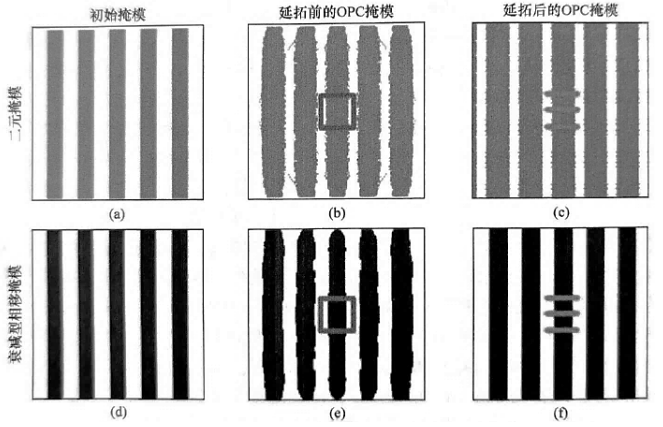

第一行针对BIM的仿真结果,白色和灰色区域分别代表透光区域和阻光区域。

第二行为针对AttPSM的仿真结果,其中白色和黑色区域分别代表100%透过率的0°相位透光区域和6%透过率的180°相位透光区域。

图(a)为目标图形,同时也是优化前的初始BIM。

图(b)是OPC优化后的BIM。为了掩模的对称性,在每次迭代中首先更新第一象限内的掩模像素值,然后通过镜像对称的方式更新其余3个象限内的掩模像素值。

图(d)为优化前的初始AttPSM。

图(e)为OPC优化后的AttPSM。

采用一维密集线条的OPC技术仿真结果

04/掩模延拓和测量点

为验证OPC技术的有效性,需对比其优化前后的工艺窗口(PW)。由于OPC得到的是有限尺寸非周期性掩模,需对掩模中心区域进行周期性延拓,以消除边界效应对中心区域优化结果的影响。

之后,需在不同关键位置设置多个PW测量点,以所有测量点处PW的重叠部分(重叠PW)作为评价光刻成像性能和工艺变化稳定性的标准。一维图形在掩模中心区域上边缘、中心线、下边缘设3个测量点,二维接触孔在中心线设1个测量点,取重叠PW作为评价指标。

如:在图(c)设置3个PW测量点,如图中浅色水平线所示,其位置与图(b)方框的上边缘、中心线和下边缘重合。图(f)也用同样的方法设置3个PW测量点,如图中浅色水平线所示。

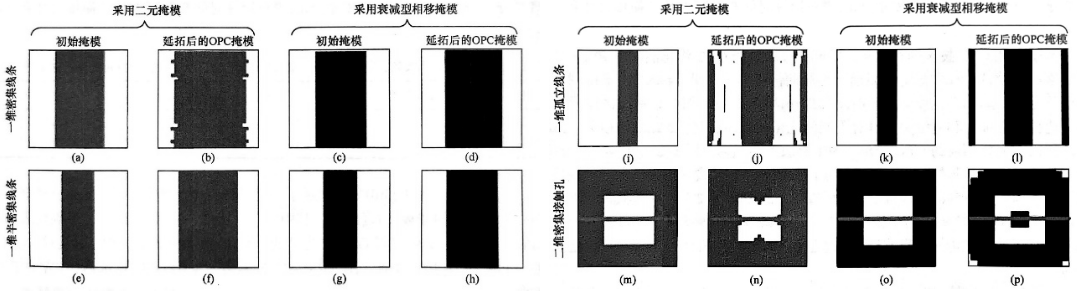

采用一维密集线条、半密集线条、孤立线条和二维密集接触孔的OPC掩模中心区域如下图所示。

采用之前的方法进行周期性延拓,形成延拓后的OPC掩模。

二维接触孔在中心线设1个测量点,取重叠PW作为评价指标。

例:密集接触孔的PW测量面如图(m)(p)中的浅色水平线

采用一维密集线条、半密集线条、孤立线条和二维密集接触孔的OPC技术仿真结果

对于一维密集线条、半密集线条、孤立线条和二维密集接触孔的OPC运行时间如下表所示。此处,OPC技术的绝对运算时间与循环次数、淹没尺寸和光源采样点数目直接相关。

对于一维密集线条、半密集线条、孤立线条和二维密集接触孔的OPC运行时间(单位:s)

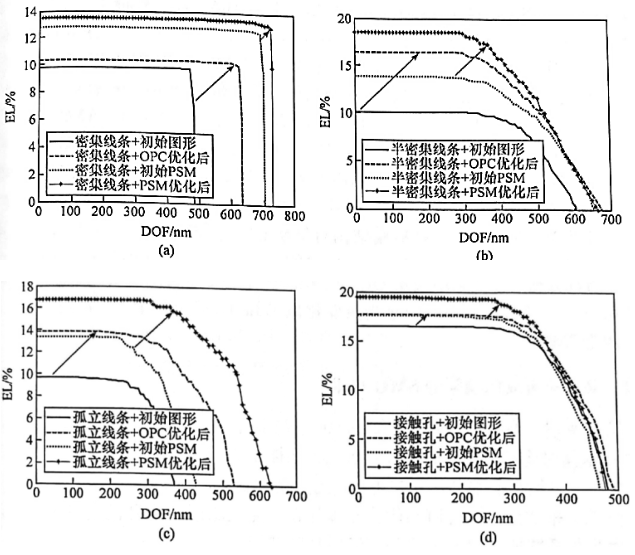

图(a)~图(d)分别展示了一维密集线条、半密集线条、孤立线条、二维密集接触孔的PW仿真结果,其中实线、虚线、点线、虚-星线分别代表初始BIM的PW、对BIM进行OPC优化后的PW、初始AttPSM的PW,以及对AttPSM进行OPC优化后的PW。图中箭头标明了采用OPC技术后,PW的扩展方向。

采用一维密集线条、半密集线条、孤立线条和二维密集接触孔的PW仿真结果

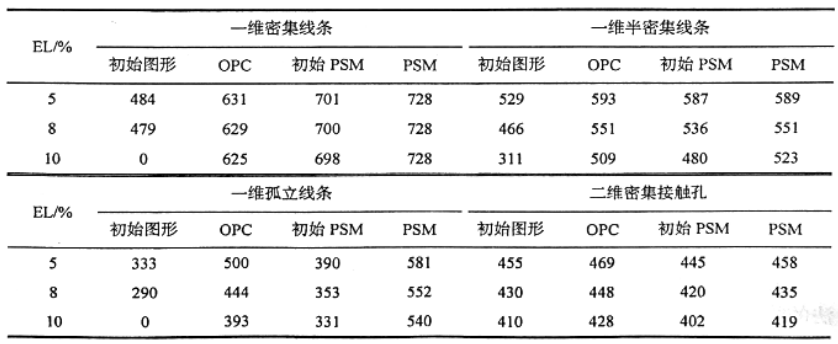

EL等于5%、8%和10%时对应的DOF度(单位:nm)

05/结论

矢量OPC技术能有效提高光刻系统在最佳焦面处的成像保真度,且在一定曝光量变化范围和DOF范围内,可有效提升光刻系统的成像质量。

06/总结

矢量OPC技术可有效扩大光刻工艺窗口(PW),提升光刻系统对离焦和曝光量变化的稳定性,同时保持良好的运算效率,在多种掩模图形(线条、接触孔)中均体现出显著的成像性能提升。

07/先进技术与未来发展方向

当前,矢量OPC数值计算已实现精准化突破:基于最佳焦面成像图形保真度的仿真,通过多维度参数迭代优化,将3nm制程图形偏差控制在亚纳米级;融入工艺窗口(PW)的仿真分析,实现对曝光剂量、焦距波动的鲁棒性评估,显著提升量产良率。先进算力平台更推动全芯片级仿真效率提升50倍以上。

未来,技术将向多维融合演进:AI赋能仿真模型加速收敛,实现最佳焦面与PW的自适应匹配;融入多物理场耦合仿真,适配EUV光刻复杂效应;构建跨流程数值框架,联动掩模制造与刻蚀工艺分析。极端制程下,量子化数值模型研发将成为支撑1nm及以下技术的核心方向。