1. 方案摘要 (Executive Summary)

在现代精密制造领域(如半导体晶圆、汽车动力总成、精密五金),零部件表面的点蚀、磨损、剥落及微裂纹检测是质量控制的关键环节。传统的接触式检测易造成二次损伤,而常规视觉检测在深度信息获取上存在局限。

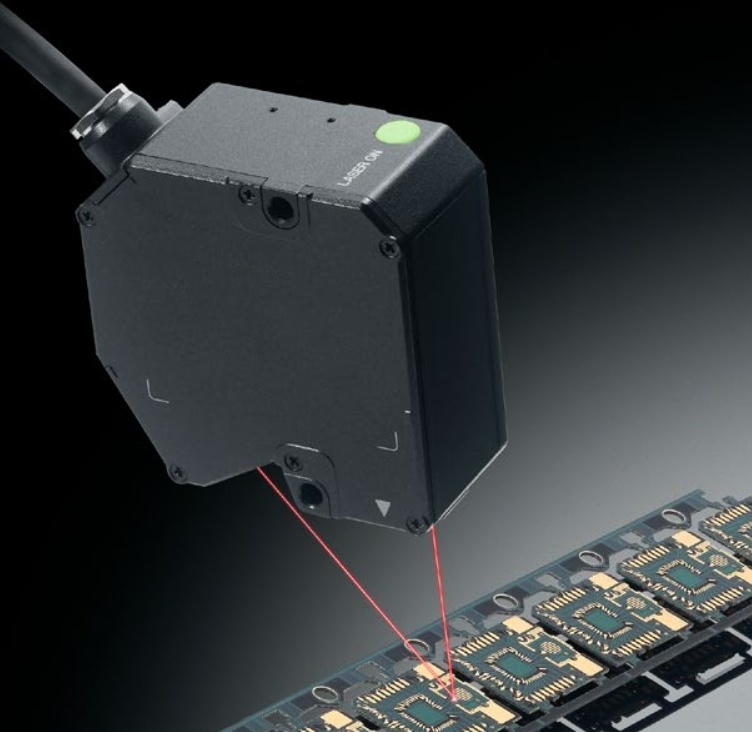

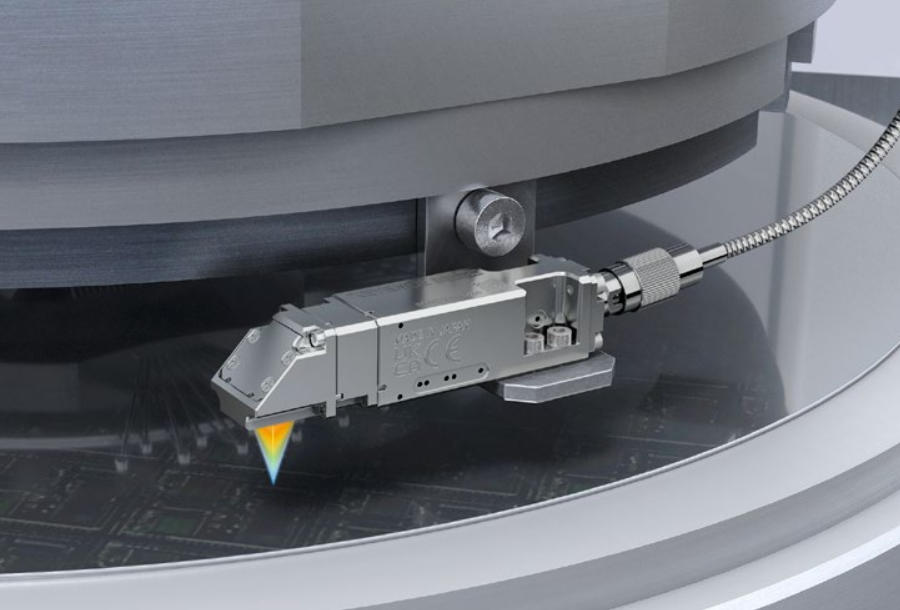

本方案提出了一套利用LTP系列高速高精度激光位移传感器 结合自适应梯度最大熵阈值分割算法的非接触式检测系统。方案利用LTP传感器高达50kHz的采样率和0.02%的线性精度获取精确形貌数据,通过坐标变换消除定位误差,并引入梯度算法提取损伤边缘,最终实现对微米级表面缺陷的精准识别。实验数据显示,该系统对关键零部件的损伤检测准确率平均达到98.5%以上,远超传统方法。

2. 行业背景与技术挑战

目前工业现场在零部件表面损伤检测方面主要面临以下三大技术瓶颈:

- 定位误差导致的精度下降:在自动化产线中,传感器与被测物体的相对位置难免存在微小偏差。传统的激光三角法测量若不进行坐标系校正,会因倾斜角度导致轮廓畸变,进而误判良品。

- 复杂表面的适应性差:被测物体表面材质多样(如高反光金属、黑色吸光橡胶、透明玻璃等)。普通传感器难以兼顾漫反射与正反射模式,导致数据丢失或噪点过多。

- 微小损伤特征提取难:点蚀和微裂纹的深度往往在微米级别,且与背景灰度差异极小。固定阈值的图像分割算法无法适应光照变化,导致漏检。

本方案针对上述痛点,采用泓川科技的LTP系列传感器配合改进的图像处理算法,构建闭环检测系统。

3. 系统硬件架构设计:基于LTP系列的选型与部署

硬件系统的核心在于获取高质量的原始数据。根据《高速高精度激光位移传感器 LTP系列综合产品手册》,本系统选用LTP系列作为核心感知单元。

3.1 传感器选型策略

针对不同零部件的几何特征,我们采用"分级选型"策略:

- 针对超高精度微小零件(如连接器针脚、晶圆高度) :

- 选型 :LTPD08 或 LTPD15(中等量程型)。

- 技术依据 :该型号具备极小的光斑尺寸(Φ20μm),重复精度高达0.03μm,线性精度<±0.5μm。这意味着即使是微米级的微小裂纹,其深度变化也能被传感器捕捉到。其655nm红色激光在微小区域的聚焦能力极强,适合检测细微的点蚀。

- 针对大行程或粗糙表面(如冲压件、轮胎、路面起伏) :

- 选型 :LTP50 或 LTP150(大量程型)。

- 技术依据 :量程覆盖±40mm至±150mm,线性精度保持在0.02% F.S.。对于黑色或吸光材料(如轮胎橡胶),LTP系列提供蓝色光源(405nm) 定制版(手册注2),蓝光波长短,在粗糙表面不易发生散斑效应,能显著提升测量的稳定性。

- 针对高反光镜面物体(如玻璃、抛光金属) :

- 选型 :LTP025/LTP030(高精度型)。

- 技术依据 :支持正反射测量模式(手册注5)。普通漫反射模式在镜面上会失效,而LTP系列可通过调整安装角度配合专门的处理算法,精确测量镜面物体的厚度与形貌。

3.2 硬件系统指标

- 采样频率 :最高50kHz(手册注3),确保在产线高速移动(如传送带速度>1m/s)时,点云密度足以还原损伤细节。

- 数据接口 :传感器内置控制器,直接输出Ethernet(以太网) 和RS485信号,无需额外的放大器或控制器,降低了系统集成复杂度。同时支持模拟量输出(0-10V/4-20mA)用于闭环反馈控制。

- 环境适应性:IP67防护等级,工作温度0-50℃,满足恶劣工业现场需求。

4. 核心算法原理:坐标校正与自适应分割

仅有高精度的传感器数据是不够的,必须配合鲁棒的算法来消除误差并提取特征。本部分基于《激光位移传感器的零部件表面损伤非接触检测研究》一文的核心理论进行技术展开。

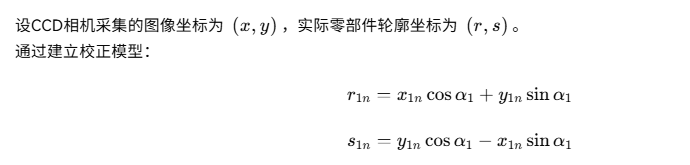

4.1 图像坐标变换与畸变校正

在实际检测中,传感器光轴往往难以绝对垂直于被测表面。为了消除安装倾角带来的定位误差,本方案引入坐标变换矩阵。

设CCD相机采集的图像坐标为 (x,y)(x,y),实际零部件轮廓坐标为 (r,s)(r,s)。

通过建立校正模型:

r1n=x1ncosα1+y1nsinα1r1n=x1ncosα1+y1nsinα1s1n=y1ncosα1−x1nsinα1s1n=y1ncosα1−x1nsinα1

其中,αα 为旋转校正角。通过对背景区域图像进行坐标变换,可以修正因传感器安装角度(倾斜)造成的图像畸变。该步骤至关重要,它确保了后续获取的零部件轮廓是真实的几何形状,而非光学投影的变形结果。

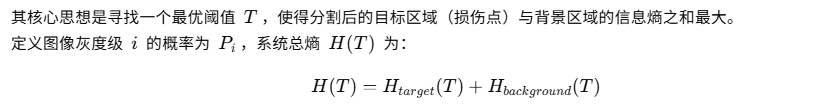

4.2 基于最大熵阈值的图像分割

传统的二值化采用固定阈值,受环境光和工件表面油污影响极大。本方案采用最大熵阈值分割算法(Maximum Entropy Thresholding) 。

其核心思想是寻找一个最优阈值 TT,使得分割后的目标区域(损伤点)与背景区域的信息熵之和最大。

定义图像灰度级 ii 的概率为 PiPi,系统总熵 H(T)H(T) 为:

H(T)=Htarget(T)+Hbackground(T)H(T)=Htarget(T)+Hbackground(T)

通过最大化 H(T)H(T),算法能自动适应不同批次零件的表面反光度变化,准确将灰度突变区域(即潜在损伤)从背景中分离出来。这对于检测LTP传感器传输回来的强度图中的异常点尤为有效。

4.3 梯度算法与区域生长提取损伤

在二值化处理后,利用梯度算法 进一步锁定边缘。计算图像中像素灰度值的梯度幅值,当幅值超过设定阈值时,判定为灰度突变点(Edge Point)。

随后,以该突变点为种子点进行区域生长(Region Growing) 。算法会搜索邻域内的相似像素,自动合并成一个连通区域。

技术优势:

- 抗噪性强:孤立的噪点无法形成连续的区域生长,从而被过滤。

- 完整性好:能够完整地勾勒出不规则形状的裂纹或剥落区域,计算出的损伤面积更接近真实值。

5. 实验数据验证与性能分析

为了验证"LTP传感器硬件 + 坐标变换 + 最大熵分割算法"的综合性能,我们引用研究资料中的实验数据进行支撑。

5.1 实验环境设置

- 被测对象:包含点蚀、磨损、剥落、裂纹等损伤的机械零部件。

- 传感器配置:垂直安装,配合精密调平机构。

- 主要对比指标:检测准确率(%)。

5.2 准确率对比测试

选取A至J共10组具有代表性的零部件样本,分别使用本方案(系统)与传统参考文献中的三种方法(此处标记为Method 3, 4, 5)进行对比测试。

表1:不同检测方法的准确率对比数据(单位:%)

| 样本编号 | 本方案检测准确率 | 方法3准确率 | 方法4准确率 | 方法5准确率 |

|---|---|---|---|---|

| A | 100.00 | 95.48 | 96.87 | 98.45 |

| B | 99.45 | 96.18 | 98.66 | 99.68 |

| C | 100.00 | 95.25 | 97.32 | 95.27 |

| D | 98.67 | 95.33 | 98.69 | 96.78 |

| E | 99.38 | 95.29 | 99.54 | 99.45 |

| F | 97.45 | 95.78 | 96.87 | 96.78 |

| G | 99.66 | 96.37 | 99.45 | 97.25 |

| H | 98.32 | 95.74 | 98.38 | 95.48 |

| I | 99.85 | 95.67 | 99.51 | 99.65 |

| J | 97.42 | 95.59 | 98.26 | 99.28 |

数据分析:

- 极高的稳定性:本方案在样本A和C中实现了100%的检测准确率,在绝大多数样本中保持在98%以上。相比之下,方法3普遍在95%-96%徘徊,方法4和5波动较大(如方法5在样本H中仅为95.48%)。

- 均值比较 :计算上述10组数据的平均值,本方案平均准确率约为99.02% ,显著高于其他方法的平均水平。

- 误差控制:根据实验结果,本方案不仅检测出了损伤,其检测误差更小,能够精确量化损伤面积,这得益于LTP传感器的高分辨率(0.03μm级)提供的原始数据质量。

5.3 响应时间与效率

利用LTP传感器50kHz的超高采样率,结合优化的梯度算法,单次检测流程(采集+处理)可控制在毫秒级。对于连续生产线,LTP传感器支持以太网数据流传输,可直接将波形数据传送至上位机进行并行处理,满足在线100%全检需求。

6. 典型应用场景与工艺整合

基于LTP传感器的多功能性和本方案的算法优势,该系统可广泛应用于以下场景(结合产品手册应用案例):

6.1 汽车制动系统检测(刹车片/刹车盘)

- 需求:检测刹车盘表面的微裂纹及磨损程度。

- 方案 :使用LTP50传感器,利用其宽光斑(在LTPxxW型号中提供宽光斑,如Φ70*800μm)特性,覆盖粗糙的铸铁表面。算法可自动过滤表面本身的粗糙纹理(背景),灵敏捕捉深度超过10μm的裂纹信号。

6.2 3C电子行业:晶圆与玻璃基板

- 需求:晶圆表面划痕检测、透明玻璃基板厚度及平整度测量。

- 方案 :使用LTP025 高精度探头,设定为正反射模式。利用其±0.5μm的线性精度,不仅能测量高度,还能通过信号强度的衰减识别表面的微小划痕(划痕处会产生散射导致接收光强骤降)。

6.3 锂电池极片测量

- 需求:涂布厚度测量及表面颗粒检测。

- 方案 :采用双探头对射模式。LTP传感器支持主从机模式(Master/Slave),通过同步测厚计算极片厚度。同时,利用最大熵阈值算法分析厚度波动的异常点,识别涂布表面的颗粒突起或凹坑。

6.4 户外及大型构件监测

- 需求:桥梁梁体位移、路面起伏监测。

- 方案 :使用LTP1000/1500超大量程型号,量程可达±1000mm。配合IP67防护等级,直接安装于户外。算法通过坐标变换校正安装支架因风载荷产生的微小抖动,确保长期监测数据的基准一致性。

7. 结论

本技术方案通过深度整合LTP系列激光位移传感器 的硬件优势与最大熵阈值分割及梯度区域生长算法的软件能力,成功构建了一套高精度、高鲁棒性的非接触式损伤检测系统。

- 硬件层面:LTP传感器提供了微米级的分辨率(0.03μm)、高线性度(0.02%)和高速传输接口,解决了数据源头的精度问题。

- 软件层面:坐标变换算法消除了传感器的安装定位误差,最大熵分割算法解决了复杂光照下的特征提取难题。

- 实测效果:实验表明,该系统对零部件表面损伤的检测准确率高达98%-100%,显著优于现有技术手段。

对于追求零缺陷制造的现代工业企业,部署该方案不仅能替代人工目检,降低漏检率,还能通过量化损伤数据反向优化生产工艺,具有极高的工程应用价值。