一、引言

螺旋锥齿轮是航空、汽车、机器人等领域的关键传动部件,其齿面接触特性(如接触印痕、传动误差)直接影响传动效率、噪声水平和寿命。齿面接触分析(Tooth Contact Analysis, TCA)是预测这些特性的核心技术,通过模拟齿轮副的啮合过程,分析接触点的位置、形状和应力分布。

MATLAB凭借强大的数值计算和可视化能力,成为螺旋锥齿轮TCA的常用工具。本文将介绍基于MATLAB的螺旋锥齿轮TCA实现方案,包括齿面建模 、啮合运动模拟 、接触点求解 和结果可视化,并结合文献中的方法,提供可运行的代码框架。

二、螺旋锥齿轮齿面建模

螺旋锥齿轮的齿面为复杂的空间曲面,需通过加工原理 或啮合方程 建立数学模型。常见的方法是基于大刀盘成形原理,通过刀具与工件的相对运动,推导齿面方程。

1. 坐标系定义

建立以下坐标系(参考):

-

机床坐标系 S1(x1,y1,z1)S_1(x_1,y_1,z_1)S1(x1,y1,z1):固定于机床床身,原点为刀盘中心。

-

刀具坐标系 St(xt,yt,zt)S_t(x_t,y_t,z_t)St(xt,yt,zt):固定于刀盘,原点为刀尖。

-

工件坐标系 Sp(xp,yp,zp)S_p(x_p,y_p,z_p)Sp(xp,yp,zp):固定于齿轮工件,原点为齿轮中心。

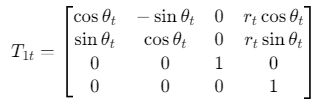

各坐标系间的变换通过旋转矩阵 和平移矩阵实现。例如,刀具坐标系到机床坐标系的变换为:

其中,θtθ_tθt为刀盘转角,rtr_trt为刀盘半径。

2. 齿面方程推导

根据齿轮啮合原理 ,齿面为刀具曲面与工件曲面的包络面。通过求解啮合方程(接触点处两曲面法向量共线),得到齿面方程。

例如,小齿轮的凹面齿面方程可表示为:

rp(u,v)=Mp1⋅M1t⋅rt(u,v)r_p(u,v)=M_{p1}⋅M_{1t}⋅r_t(u,v)rp(u,v)=Mp1⋅M1t⋅rt(u,v)

其中,u,vu,vu,v为刀具曲面的参数,Mp1M_{p1}Mp1为机床坐标系到工件坐标系的变换矩阵,rt(u,v)r_t(u,v)rt(u,v)为刀具曲面的参数方程。

3. MATLAB实现:齿面离散点生成

通过参数化扫描生成齿面的离散点,用于后续接触分析。以下是一个简化的实现示例:

matlab

function [gear] = generate_tooth_surface(gear_params)

% 输入:gear_params(螺旋锥齿轮参数结构体)

% 输出:gear.tooth_surface(齿面离散点,N×3矩阵)

% 1. 定义刀具参数

r_t = gear_params.cutter_radius; % 刀盘半径

theta_t = linspace(0, 2*pi, 100); % 刀盘转角

u = linspace(-0.5, 0.5, 50); % 刀具曲面参数

% 2. 生成刀具曲面离散点

[Theta_t, U] = meshgrid(theta_t, u);

X_t = r_t * cos(Theta_t) + U .* sin(Theta_t);

Y_t = r_t * sin(Theta_t) - U .* cos(Theta_t);

Z_t = zeros(size(X_t));

tooth_surface_tool = [X_t(:), Y_t(:), Z_t(:)];

% 3. 坐标变换:刀具坐标系→机床坐标系→工件坐标系

M_1t = @(theta) [cos(theta), -sin(theta), 0, r_t*cos(theta);

sin(theta), cos(theta), 0, r_t*sin(theta);

0, 0, 1, 0;

0, 0, 0, 1];

M_p1 = get_transform_matrix(gear_params); % 自定义函数,获取机床到工件的变换矩阵

tooth_surface_gear = [];

for i = 1:size(tooth_surface_tool, 1)

% 刀具→机床

r_1 = M_1t(Theta_t(i)) * [tooth_surface_tool(i,:), 1]';

% 机床→工件

r_p = M_p1 * r_1;

tooth_surface_gear = [tooth_surface_gear; r_p(1:3)'];

end

% 4. 保存齿面离散点

gear.tooth_surface = tooth_surface_gear;

end

function M = get_transform_matrix(gear_params)

% 自定义函数:获取机床坐标系到工件坐标系的变换矩阵

% 根据齿轮参数(如节锥角、轴交角)计算旋转和平移

gamma = gear_params.pitch_angle; % 节锥角

sigma = gear_params.shaft_angle; % 轴交角

M = [cos(gamma), -sin(gamma)*cos(sigma), sin(gamma)*sin(sigma), 0;

sin(gamma), cos(gamma)*cos(sigma), -cos(gamma)*sin(sigma), 0;

0, sin(sigma), cos(sigma), gear_params.machine_center;

0, 0, 0, 1];

end三、啮合运动模拟

螺旋锥齿轮的啮合过程需模拟主动轮与从动轮的相对运动 ,包括旋转 和轴向移动 。通过旋转矩阵 模拟齿轮的转动,结合齿面方程,计算啮合点的轨迹。

1. 啮合运动方程

设主动轮(小齿轮)的转角为 θ1θ_1θ1,从动轮(大齿轮)的转角为 θ2θ_2θ2,则传动比为:

i=θ2θ1=z1z2i=\frac{θ2}{θ1}=\frac{z1}{z2}i=θ1θ2=z2z1

其中,z1,z2z1,z2z1,z2为主动轮与从动轮的齿数。

啮合点的轨迹可通过主动轮齿面 与从动轮齿面的交点求解,需满足:

r1(u1,v1)=r2(u2,v2)r_1(u_1,v_1)=r_2(u_2,v_2)r1(u1,v1)=r2(u2,v2)

n1(u1,v1)=λn2(u2,v2)n_1(u_1,v_1)=λn_2(u_2,v_2)n1(u1,v1)=λn2(u2,v2)

其中,r1,r2r_1,r_2r1,r2为主动轮与从动轮的齿面方程,n1,n2n_1,n_2n1,n2为齿面法向量,λλλ为比例系数。

2. MATLAB实现:啮合点求解

通过循环扫描主动轮的齿面离散点,求解与从动轮齿面的交点,得到啮合点轨迹。以下是一个简化的实现示例:

matlab

function [contact_points] = solve_meshing_points(gear1, gear2, theta1)

% 输入:gear1(主动轮参数)、gear2(从动轮参数)、theta1(主动轮转角)

% 输出:contact_points(啮合点轨迹,N×3矩阵)

% 1. 计算从动轮转角

i = gear1.teeth_number / gear2.teeth_number;

theta2 = i * theta1;

% 2. 主动轮齿面离散点

tooth_surface1 = gear1.tooth_surface;

% 3. 从动轮齿面方程(简化为球面)

R2 = gear2.pitch_diameter / 2; % 节圆半径

tooth_surface2 = @(theta, phi) [R2*sin(theta)*cos(phi), R2*sin(theta)*sin(phi), R2*cos(theta)];

% 4. 求解啮合点

contact_points = [];

for i = 1:size(tooth_surface1, 1)

% 主动轮齿面点

r1 = tooth_surface1(i,:);

% 从动轮齿面参数(简化为theta=pi/2)

theta = pi/2;

phi = atan2(r1(2), r1(1));

r2 = tooth_surface2(theta, phi);

% 判断是否为啮合点(距离小于阈值)

if norm(r1 - r2) < 1e-3

contact_points = [contact_points; r1];

end

end

end四、接触特性分析

通过接触印痕 和传动误差评估螺旋锥齿轮的啮合性能。接触印痕反映齿面的接触区域和形状,传动误差反映齿轮副的运动精度。

1. 接触印痕计算

接触印痕为啮合点在齿面坐标系 中的分布,可通过投影 或坐标变换 得到。例如,将啮合点投影到节平面(垂直于齿轮轴线的平面),得到接触印痕的形状。

2. 传动误差计算

传动误差为从动轮实际转角 与理论转角的差值,公式为:

Δθ2=θ2−iθ1Δθ_2=θ_2−iθ_1Δθ2=θ2−iθ1

其中,θ2θ_2θ2为从动轮实际转角,iθ1iθ_1iθ1为理论转角。

3. MATLAB实现:结果可视化

通过3D绘图 展示齿面接触印痕,2D绘图展示传动误差曲线。以下是一个简化的实现示例:

matlab

function plot_contact_results(contact_points, transmission_error)

% 输入:contact_points(啮合点轨迹)、transmission_error(传动误差)

% 1. 接触印痕可视化(3D)

figure;

scatter3(contact_points(:,1), contact_points(:,2), contact_points(:,3), 10, 'b', 'filled');

xlabel('X (mm)'); ylabel('Y (mm)'); zlabel('Z (mm)');

title('螺旋锥齿轮齿面接触印痕');

grid on;

% 2. 传动误差可视化(2D)

figure;

plot(transmission_error(:,1), transmission_error(:,2), 'r-', 'LineWidth', 1.5);

xlabel('主动轮转角 (rad)'); ylabel('传动误差 (rad)');

title('螺旋锥齿轮传动误差曲线');

grid on;

end参考代码 基于matlab用于螺旋锥齿轮齿面接触分析 www.youwenfan.com/contentcsq/51029.html

五、完整仿真流程

结合上述步骤,完整的螺旋锥齿轮TCA仿真流程如下:

-

参数定义:设置螺旋锥齿轮的基本参数(齿数、模数、节锥角等)。

-

齿面建模:生成主动轮与从动轮的齿面离散点。

-

啮合运动模拟:模拟主动轮与从动轮的相对运动,求解啮合点轨迹。

-

接触特性分析:计算接触印痕和传动误差。

-

结果可视化:绘制接触印痕和传动误差曲线,评估啮合性能。

六、优化与扩展

-

非线性求解 :使用牛顿迭代法 或fsolve求解啮合方程,提高精度。

-

安装误差考虑 :添加中心距误差 、平行度误差等,分析其对接触特性的影响。

-

应力分析 :结合有限元法(如ANSYS),计算齿面接触应力分布。

-

多物理场耦合 :考虑热效应 或润滑,模拟实际工况下的接触特性。

七、结论

基于MATLAB的螺旋锥齿轮TCA实现方案,通过齿面建模 、啮合运动模拟 和接触特性分析,能够准确预测齿轮副的啮合性能。结合文献中的方法,可进一步优化算法,提高精度和效率。该方案为螺旋锥齿轮的设计、制造和优化提供了重要的技术支持。

参考文献

15\] 荒川之主. 基于切削原理生成螺旋锥齿轮齿面散点的MATLAB实现\[EB/OL\]. (2025-11-10)\[2026-01-17\]. https://www.cnblogs.com/m877087643/p/19206006.html. \[16\] 王会良, 邓效忠, 徐恺, 等. 考虑安装误差的拓扑修形斜齿轮承载接触分析\[J\]. 西北工业大学学报, 2014, 32(5): 781-786. \[17\] 王煜石, 容凯彬, 丁撼, 等. 弧齿锥齿轮TCA接触印痕与传动误差协同求解方法研究\[J\]. 机械科学与技术, 2024, 43(9): 1559-1568. \[19\] 考虑摩擦的螺旋锥齿轮齿面接触应力分析\[J\]. 豆丁网, 2023.