在工业自动化控制中,多电机顺序启停控制是极为常见的应用场景,比如生产线输送系统、多台水泵联动、风机群组控制等。核心需求是实现电机按预设顺序启动、逆序停止,既能保护设备免受启动电流冲击,也能保障生产流程的连贯性和安全性。

本文将基于CoDeSys平台,详细拆解三台电机顺起逆停程序的设计思路、变量定义、梯形图逻辑(带逐网络注释)、安全特性及调试方法,全程附带详细注释,新手可直接参考学习、复用,快速掌握多电机顺序控制和定时器、标志位的综合应用。

一、程序概述

本程序核心功能是控制三台电机(M1、M2、M3)按照「M1→M2→M3」的顺序延时启动,停止时按照「M3→M2→M1」的顺序延时停止,同时集成急停保护、故障检测、状态指示等功能,完全适配工业现场实际应用需求。

1.1 控制时序图(清晰易懂版)

启动流程:

|-----------------------------------------------------------------|

| Plain Text 按下启动按钮 → M1启动 → 延时5秒 → M2启动 → 延时5秒 → M3启动 → 三台电机全部运行 |

停止流程:

|-----------------------------------------------------------------|

| Plain Text 按下停止按钮 → M3立即停止 → 延时5秒 → M2停止 → 延时5秒 → M1停止 → 所有电机停止 |

注:启动、停止的延时时间可在线修改,默认设置为5秒,适配大多数中小型电机启动需求。

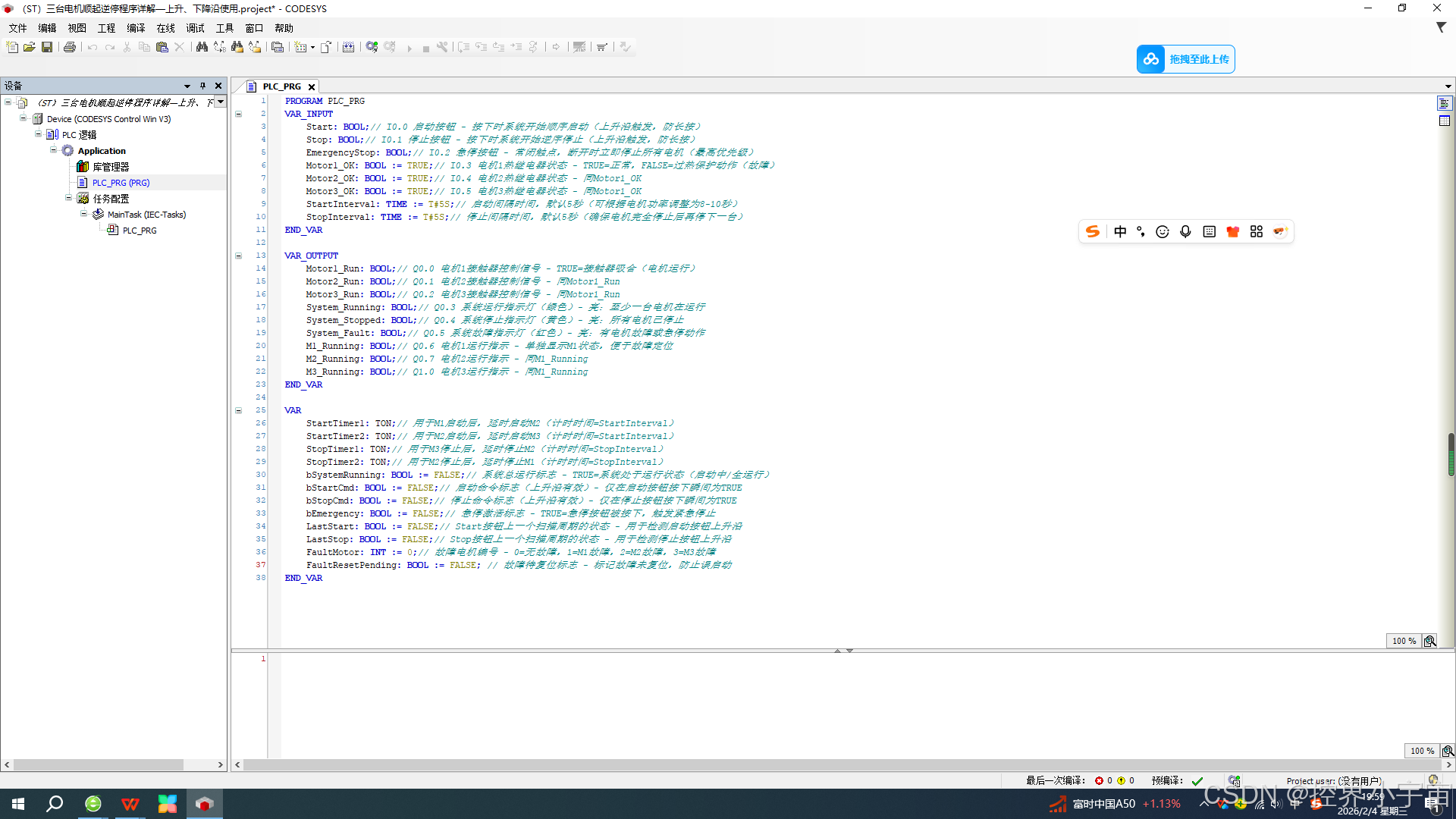

二、详细变量定义(带注释,新手必看)

变量定义遵循「分类清晰、注释完整、可扩展性强」的原则,明确区分输入、输出、内部变量,每个变量标注用途、地址(默认)及逻辑说明,避免新手混淆。以下是完整的IEC_ST标准变量声明,可直接复制到CoDeSys变量声明区使用。

|----------------------------------------------------------------------------|

|  |

|

变量关键说明:

- 输入变量中,EmergencyStop采用常闭触点,符合工业安全规范(正常时为TRUE,急停按下时为FALSE);

- 时间参数StartInterval和StopInterval支持在线修改,无需修改程序即可适配不同电机;

- 内部标志位bStartCmd、bStopCmd采用上升沿触发,避免按钮长按导致程序重复触发;

- FaultMotor用于记忆故障电机编号,方便现场人员快速定位故障点。

三、梯形图程序详细注释(逐网络拆解)

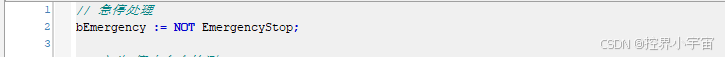

1. 急停处理(最高优先级)

- 工业现场的急停按钮通常采用常闭触点 (正常状态为TRUE,按下后为FALSE),因此通过NOT取反,使bEmergency=TRUE表示急停触发;

- 急停信号是最高优先级,后续所有逻辑都需判断bEmergency状态,确保急停触发时立即停止系统。

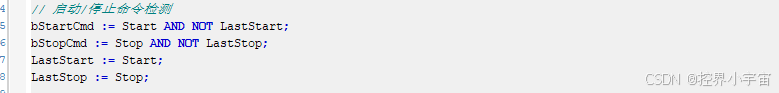

2. 启动/停止命令

- 若直接使用Start或Stop信号触发逻辑,会导致按钮持续按下时逻辑重复执行;

- 边沿检测原理:仅当当前周期信号为TRUE,且上一周期信号为FALSE时,bStartCmd/bStopCmd才为TRUE(仅触发一次);

- LastStart/LastStop存储上一扫描周期的状态,是PLC中实现边沿检测的经典方式。

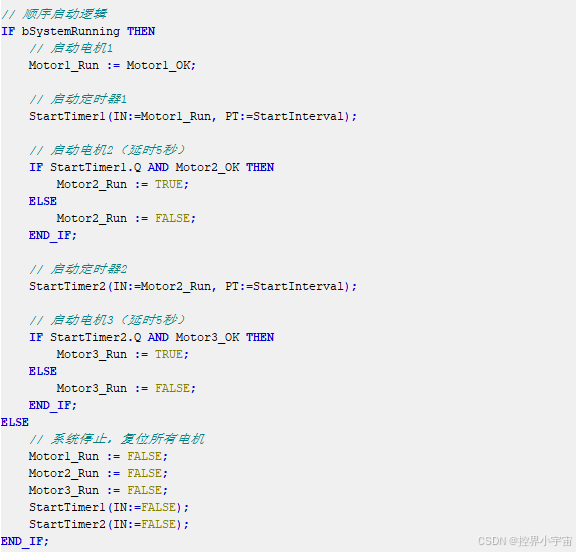

3. 顺序启动逻辑

- 启动逻辑采用"前级触发后级"的方式,确保严格的顺序性;

- 每个电机启动前都判断自身的_OK状态,避免故障电机启动;

- 定时器StartTimer1/2的Q位为计时完成标志(PT设置为5000ms即5秒)。

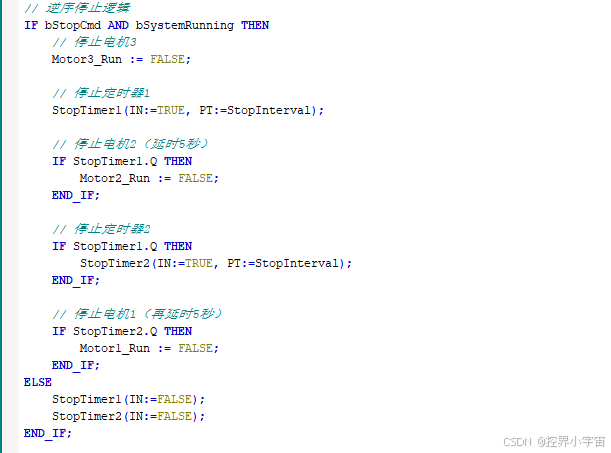

4. 逆序停止逻辑

- 停止逻辑与启动相反,先停最后启动的Motor3,再依次向前停止;

- 停止定时器仅在触发停止命令时启动,确保延时停止的准确性;

- 未触发停止命令时,立即复位停止定时器,避免下次启动时计时残留。

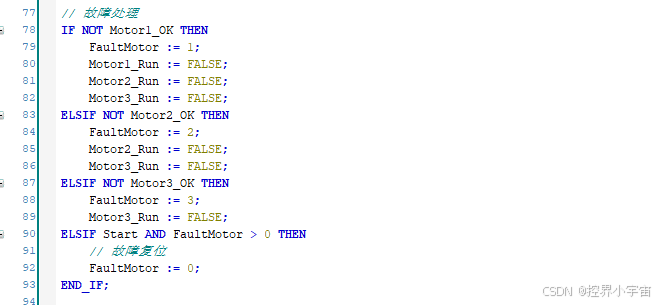

5. 故障处理与复位

- 故障连锁规则:Motor1故障停止所有电机,Motor2故障停止Motor2/Motor3,Motor3故障仅停止自身;

- 故障复位逻辑:在故障排除后,触发启动命令即可清除故障标志,恢复系统正常运行;

- FaultMotor变量记录故障电机编号,便于HMI显示故障位置,快速定位问题。

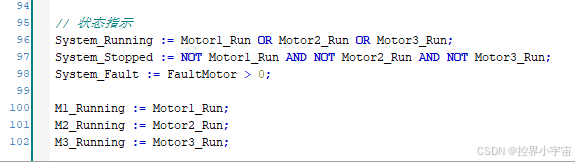

6. 状态指示

|----------------------------------------------------------------------------|

|  |

|

- 系统状态变量可直接关联HMI的指示灯、报警弹窗等;

- 单电机状态变量便于现场调试和故障排查,快速确认每台电机的运行状态。

程序优化建议

- 延时参数标准化 :将StartInterval和StopInterval定义为全局常量,便于统一修改延时时间;

- 定时器复位优化:在急停触发时,除了停止电机,还需强制复位所有定时器,避免系统恢复后计时异常;

- 故障报警持久化:增加故障报警的保持功能,即使故障恢复,也需手动确认后清除报警记录;

- 运行日志记录:增加系统启动、停止、故障的时间戳记录,便于追溯设备运行历史;

- 软急停与硬急停区分:硬急停直接通过硬件回路切断电机电源,程序中的急停作为软保护补充。

总结

本文详细解析了一套工业级的多电机顺序启停控制程序,核心要点如下:

- 优先级设计:急停信号最高优先级,确保设备和人员安全;

- 边沿检测:通过前后周期状态对比实现命令的单次触发,避免重复执行;

- 顺序控制:利用定时器实现电机的顺序启动和逆序停止,保证工艺逻辑;

- 故障处理:故障连锁停止+手动复位的设计,兼顾安全性和可维护性;

- 状态可视化:清晰的状态变量定义,便于HMI交互和现场调试。

四、程序安全特性详解

本程序严格遵循工业安全规范,集成多重安全保护机制,避免设备损坏和安全事故,以下是核心安全特性的详细说明。

1. 急停最高优先级(核心安全保障)

急停是整个系统的最高优先级保护,无论系统处于何种状态(启动、运行、停止、故障),只要急停按钮按下,立即执行以下逻辑:

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| pascal // 急停核心逻辑(隐含在程序各网络中,此处用ST语言补充说明) IF bEmergency THEN Motor1_Run := FALSE; // 停止电机1 Motor2_Run := FALSE; // 停止电机2 Motor3_Run := FALSE; // 停止电机3 bSystemRunning := FALSE; // 复位系统运行标志 END_IF; |

注:急停按钮采用常闭触点接线,即使按钮接线松动、断线,也会触发急停,保障安全(故障安全设计)。

2. 硬件互锁保护(双重保障,防止短路)

虽然程序中已有逻辑互锁(比如M1未启动时M2无法启动),但工业现场必须添加硬件互锁,防止程序故障或接触器粘连导致的短路事故,硬件互锁回路如下(文字模拟):

|------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| Plain Text Motor1_Run Motor2_Run Motor3_Run --| |-----------|/|-----------|/|--------( KM1 ) 主接触器1 Motor2_Run Motor1_Run Motor3_Run --| |-----------|/|-----------|/|--------( KM2 ) 主接触器2 Motor3_Run Motor1_Run Motor2_Run --| |-----------|/|-----------|/|--------( KM3 ) 主接触器3 |

硬件互锁逻辑: 每台电机的接触器线圈回路中,串联另外两台电机接触器的常闭触点,确保任何时候,只有一台电机的接触器能吸合,防止两台及以上电机同时启动导致的短路。

3. 防重复启动保护

通过bSystemRunning系统运行标志位,实现防重复启动保护:

|----------------------------------------------------------------------------------------------------------------------|

| pascal // 防重复启动核心逻辑(ST语言补充说明) // 系统已经在运行时,再次按下启动按钮,无效 IF bSystemRunning THEN bStartCmd := FALSE; // 禁止启动命令触发 END_IF; |

避免操作人员误操作(多次按下启动按钮),导致电机重复启动,损坏电机和接触器。

4. 故障记忆功能

故障发生后,FaultMotor变量会保存故障电机编号,即使故障恢复(比如电机冷却后,Motor1_OK=TRUE),故障记录也不会自动清除,必须手动复位:

|--------------------------------------------------------------------------------------------------------------------------------|

| pascal // 故障记忆核心逻辑(ST语言补充说明) // 故障发生后,需手动复位,防止自动复位导致意外启动 IF FaultMotor > 0 THEN FaultResetPending := TRUE; // 标记故障待复位 END_IF; |

符合工业安全规范,确保故障排除后,操作人员人工确认,再启动系统。

五、程序调试与维护(新手实操指南)

程序编写完成后,需通过调试验证逻辑正确性,以下是详细的调试步骤和常见问题处理方法,新手可按步骤操作,快速排查问题。

5.1 调试步骤(CoDeSys仿真/现场调试通用)

第一步:检查输入信号(安全前提)

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| pascal // 调试前,确认所有安全信号正常(CoDeSys仿真中可手动修改变量值) EmergencyStop = TRUE; // 急停按钮未按下(常闭触点闭合) Motor1_OK = TRUE; // 电机1无故障 Motor2_OK = TRUE; // 电机2无故障 Motor3_OK = TRUE; // 电机3无故障 |

第二步:测试单台电机(单独验证)

|--------------------------------------------------------------------------------------------|

| pascal // 临时修改程序,测试每台电机独立启停(排除电机本身故障) // 方法:将Motor1_Run、Motor2_Run、Motor3_Run分别直接关联Start按钮 |

第三步:测试顺序启动(核心时序)

|--------------------------------------------------------------------------------------------------------------------------|

| pascal // 恢复程序,按下启动按钮,观察时序是否符合要求 // 正常时序:M1启动 → 5秒 → M2启动 → 5秒 → M3启动 // 重点观察:定时器StartTimer1、StartTimer2的计时是否正常(ET值是否递增) |

第四步:测试逆序停止(核心时序)

|----------------------------------------------------------------------------------------------------------------------|

| pascal // 三台电机全部运行后,按下停止按钮,观察时序是否符合要求 // 正常时序:M3立即停止 → 5秒 → M2停止 → 5秒 → M1停止 // 重点观察:定时器StopTimer1、StopTimer2的计时是否正常 |

第五步:测试故障保护(安全验证)

|-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| pascal // 模拟电机故障,验证连锁保护逻辑 1. 模拟M1故障:设置Motor1_OK=FALSE → 观察M1、M2、M3是否全部停止,FaultMotor=1 2. 模拟M2故障:设置Motor2_OK=FALSE → 观察M2、M3是否停止,M1是否继续运行,FaultMotor=2 3. 模拟M3故障:设置Motor3_OK=FALSE → 观察M3是否停止,M1、M2是否继续运行,FaultMotor=3 |

第六步:测试急停功能(最高优先级验证)

|--------------------------------------------------------------------------------------------------|

| pascal // 系统运行中,按下急停按钮(设置EmergencyStop=FALSE) // 观察:所有电机是否立即停止,bEmergency=TRUE,System_Fault=TRUE |

5.2 常见问题处理(新手避坑)

|---------------------|--------------------------------------------------------------------|--------------------------------------------------------|

| 问题现象 | 可能原因 | 解决方案 |

| 所有电机无法启动 | 1. 急停按钮未复位(EmergencyStop=FALSE);2. 电机1故障(Motor1_OK=FALSE) | 1. 复位急停按钮,确保EmergencyStop=TRUE;2. 检查Motor1_OK信号,排除M1故障 |

| 只有M1能启动,M2、M3无法启动 | 1. 定时器StartTimer1未计时(Motor1_OK=FALSE);2. Motor2_OK或Motor3_OK为FALSE | 1. 检查Motor1_OK信号,确保M1正常运行;2. 检查Motor2_OK、Motor3_OK信号 |

| 停止后无法再启动 | 故障未复位(FaultMotor>0) | 按下启动按钮,手动复位故障(FaultMotor=0) |

| 启动顺序混乱(比如M1、M2同时启动) | 定时器设置错误(StartInterval未设置单位或值错误) | 检查StartInterval,设置为T#5S(带单位),确保定时器正常计时 |

| 急停无效 | 1. 急停按钮接线错误(接成常开);2. 程序中急停触点类型错误 | 1. 将急停按钮改为常闭接线;2. 检查网络1,确保EmergencyStop为常闭触点(|/|) |

5.3 参数调整建议(适配不同场景)

根据电机功率和现场需求,可调整时间参数,以下是常见场景的参数建议:

|-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| iec_st // 1. 大功率电机(10KW以上):延长延时时间,避免启动电流冲击 StartInterval := T#8S; // 启动间隔调整为8-10秒 StopInterval := T#8S; // 停止间隔调整为8-10秒 // 2. 快速测试程序:缩短延时时间,提高调试效率 StartInterval := T#2S; // 测试时用2秒 StopInterval := T#2S; |

六、程序扩展功能建议(按需扩展)

本程序采用模块化设计,扩展性强,可根据现场需求,增加以下功能,进一步完善系统:

1. 增加手动/自动模式

|----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| iec_st VAR_INPUT AutoMode: BOOL; // TRUE=自动模式(顺序启停),FALSE=手动模式(独立控制每台电机) END_VAR // 手动模式逻辑(补充) IF NOT AutoMode THEN // 手动控制M1启停 IF Manual_M1_Start THEN Motor1_Run := TRUE; END_IF; IF Manual_M1_Stop THEN Motor1_Run := FALSE; END_IF; // 手动控制M2、M3启停(逻辑同上) END_IF; |

作用:自动模式用于正常生产,手动模式用于设备维护、调试时,独立控制每台电机。

2. 增加运行时间统计

|--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| iec_st VAR Motor1_RunTime: TIME; // M1运行时间累计 Motor2_RunTime: TIME; // M2运行时间累计 Motor3_RunTime: TIME; // M3运行时间累计 END_VAR // 运行时间统计逻辑(补充) IF Motor1_Run THEN Motor1_RunTime := Motor1_RunTime + T#100MS; // 每100毫秒累加一次 END_IF; // M2、M3运行时间统计逻辑同上 |

作用:统计每台电机的运行时间,为设备维护(比如定期保养)提供依据。

3. 增加启动次数计数

|---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------|

| iec_st VAR StartCount: INT; // 系统总启动次数 LastStartTime: TIME; // 上次启动时间 END_VAR // 启动次数计数逻辑(补充) IF bStartCmd THEN StartCount := StartCount + 1; // 每次启动,计数加1 LastStartTime := TIME(); // 记录上次启动时间 END_IF; |

作用:记录电机启动次数,当启动次数达到预设值时,提醒操作人员进行设备检修。

4. 增加网络通信功能

|--------------------------------------------------------------------------------------------------------------------------------------------|

| iec_st // 通过Modbus TCP/IP上传状态到上位机(示例) // 上传变量:Motor1_Run、Motor2_Run、Motor3_Run、System_Fault、FaultMotor // 实现远程监控、故障报警、参数修改(如StartInterval) |

作用:适配自动化生产线的集中监控需求,操作人员可在上位机(电脑、触摸屏)上监控电机状态,无需到现场。

七、总结

本文详细拆解的三台电机顺起逆停程序,是工业自动化中的经典应用,核心亮点的是「时序清晰、安全可靠、注释完整、易于复用」,新手可通过本程序,熟练掌握CoDeSys中定时器(TON)、上升沿检测、置位/复位指令、比较指令的综合应用,同时理解工业控制中的安全规范(急停优先级、手动故障复位、硬件互锁)。

程序的核心逻辑的是「顺序启动、逆序停止」,通过定时器实现延时联动,通过标志位实现逻辑锁存,通过故障检测实现连锁保护,完全适配现场实际应用需求,可直接复制到CoDeSys中,修改IO地址和时间参数后,即可投入使用。

掌握本程序的设计思路后,可轻松扩展到四台、五台电机的顺序控制,为后续学习更复杂的工业控制系统(如生产线联动、多设备协同)打下坚实基础。