齿轮作为机械传动系统的核心部件,其材料选择直接决定了设备的传动效率、使用寿命和可靠性。本文将深入解析7种常用齿轮材料的性能特点、热处理工艺及选型原则,为工程技术人员提供实用的选型参考。

一、齿轮材料选型的重要性

齿轮材料选型需要综合考虑以下关键因素:

● 载荷类型与大小(静载、动载、冲击载荷)

● 工作环境温度与润滑条件

● 齿轮尺寸与几何形状

● 制造成本与加工工艺性

● 使用寿命要求

选型不当可能导致:齿面早期磨损、齿根断裂、塑性变形、胶合失效等严重故障,造成设备停机和重大经济损失。

二、7种常用齿轮材料详解

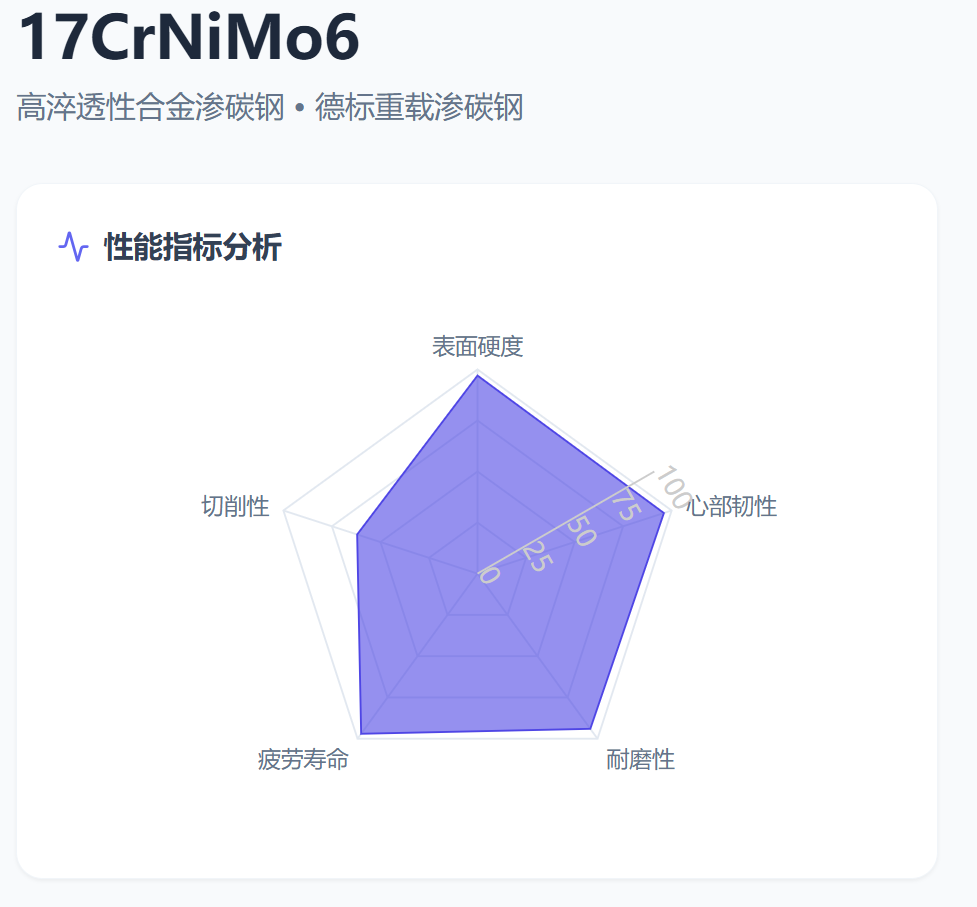

- 17CrNiMo6 - 高淬透性合金渗碳钢

材料定位:德标重载渗碳钢,适用于高负荷、大功率传动系统。

性能优势:

● 表面硬度、心部韧性、耐磨性、疲劳寿命、切削性均处于高位

● 综合性能优异,无明显短板

推荐热处理工艺:

930℃深层渗碳长时 → 820℃降温淬火油冷 → 180℃×2多次回火消除复杂应力

适用场景:风电齿轮箱、重型矿山机械、大型船舶传动等重载工况。

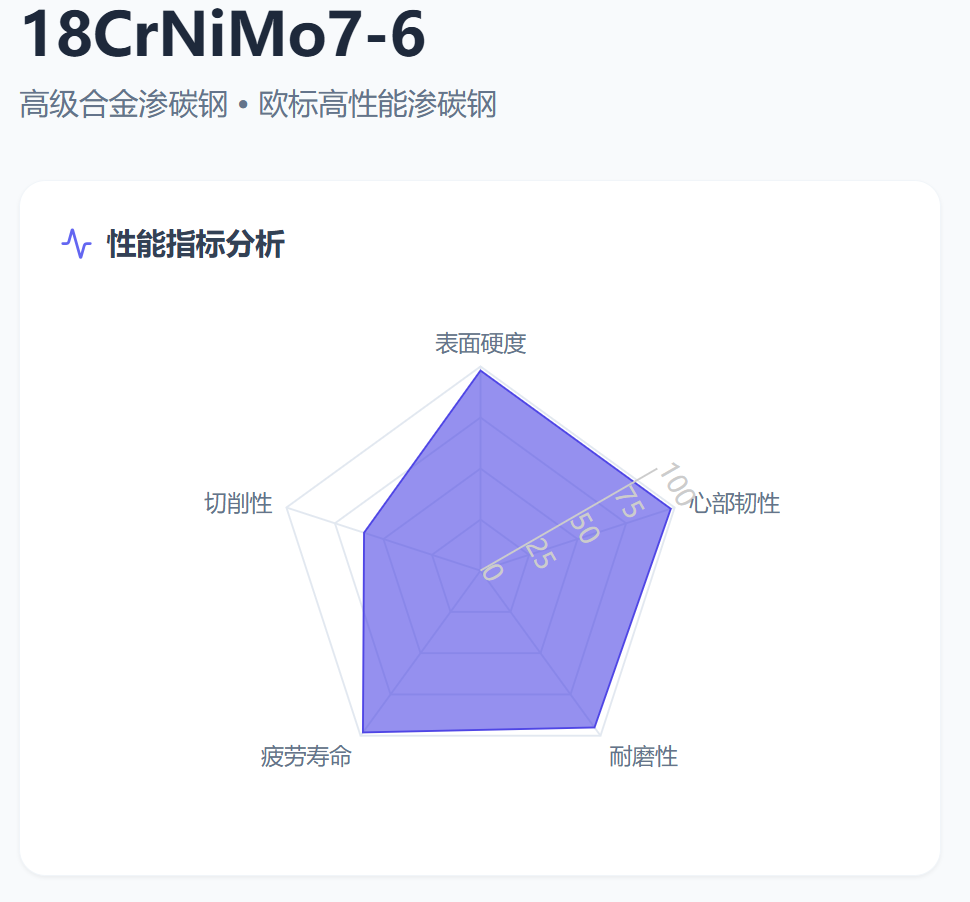

- 18CrNiMo7-6 - 高级合金渗碳钢

材料定位:欧标高性能渗碳钢,代表渗碳钢的高端水平。

性能优势:

● 表面硬度最高接近100,硬化层质量优异

● 心部韧性、耐磨性、疲劳寿命75-100之间

● 切削性相对较低(接近50),需注意加工难度

推荐热处理工艺:

930℃精密渗碳(真空气体渗碳,精确控制碳势) → 分级油淬(等温淬火减少热处理变形) → 2H深冷处理(-80℃处理,充分转化残奥)

工艺亮点:采用真空气体渗碳和深冷处理,显著提升材料性能稳定性和使用寿命。

适用场景:航空航天齿轮、高速精密齿轮箱、高端汽车变速箱。

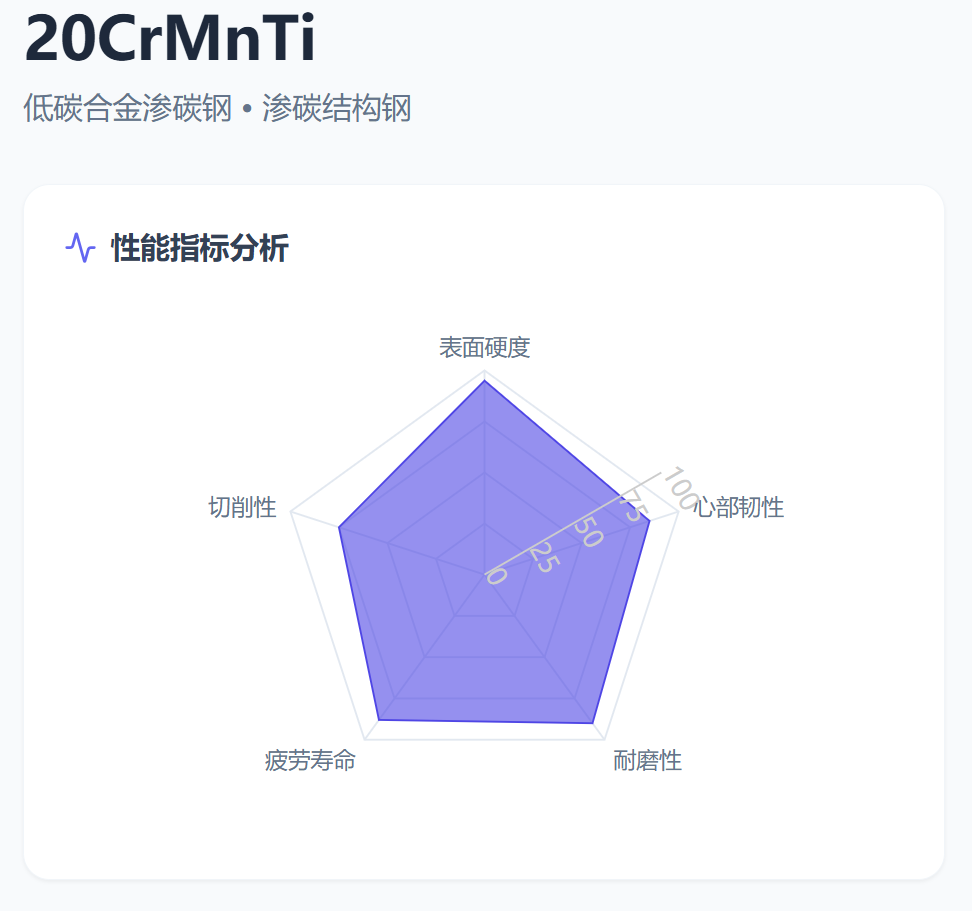

- 20CrMnTi - 低碳合金渗碳钢

材料定位:渗碳结构钢,性价比高的通用型材料。

性能优势:

● 表面硬度和心部韧性接近100

● 耐磨性、疲劳寿命、切削性也处于较高区间

● 性能均衡优异,综合性价比突出

推荐热处理工艺:

8-12H渗碳(920-950℃强渗与扩散) → 油冷淬火(830-860℃油中淬火) → 2-3H低温回火(180-200℃消除内应力)

适用场景:汽车变速齿轮、机床齿轮、通用减速器。

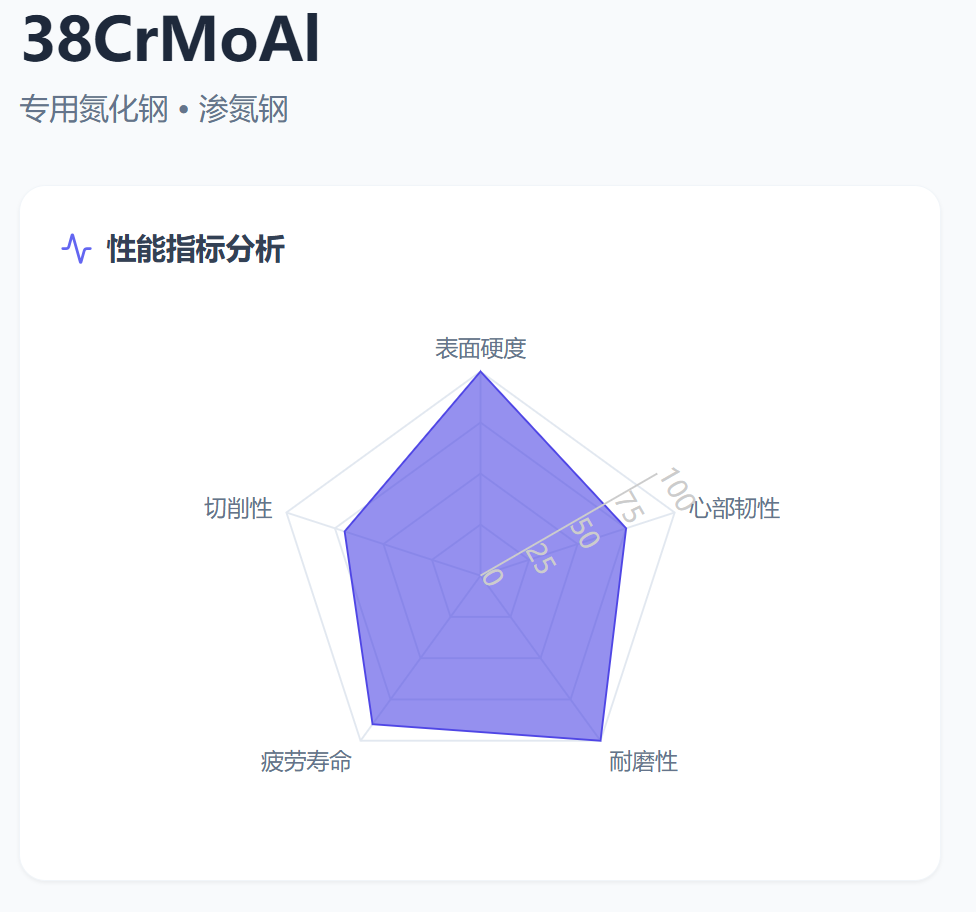

- 38CrMoAl - 专用氮化钢

材料定位:渗氮钢,表面强化性能卓越。

性能优势:

● 表面硬度达到100,表层耐磨性极佳

● 耐磨性、疲劳寿命、切削性接近100

● 心部韧性相对较低(处于75)

推荐热处理工艺:

Q+T调质(预备热处理,获得索氏体) → 精密机加(氮化变形极小,可在成品前完成) → 40-60H气体氮化(500-540℃长时浸渍)

工艺特点:氮化处理后变形极小,适合精密齿轮的最终强化。

适用场景:精密机床主轴齿轮、高速齿轮、需保持高精度的高负荷齿轮。

- 40Cr - 中碳合金调质钢

材料定位:调质钢,综合性能均衡的中端材料。

性能优势:

● 心部韧性最接近100,抗冲击性能优异

● 表面硬度、耐磨性、疲劳寿命、切削性均处于较高区间

● 整体均衡优越,应用广泛

推荐热处理工艺:

空冷预备热处理(850℃正火,均匀化组织) → 淬火(840-860℃加热,油冷/水冷) → 调质高温回火(520-600℃回火形成回火索氏体)

适用场景:中型传动齿轮、工程机械齿轮、通用机械传动件。

- 42CrMo - 超高强度合金钢

材料定位:高强调质钢,超高强度材料。

性能优势:

● 疲劳寿命和切削性最接近100

● 表面硬度和耐磨性次之

● 心部韧性相对最低

推荐热处理工艺:

850℃整体淬火(OIL QUENCH) → 550-680℃高温回火充分回火(TEMP) → 可选520℃表面氮化提升表面抗疲劳

工艺灵活性:可采用调质+氮化复合工艺,进一步提升表面性能。

适用场景:重载齿轮、风电增速齿轮、矿山破碎机齿轮。

- 45# - 优质碳素结构钢

材料定位:通用型碳素钢,经济实惠的基础材料。

性能特点:

● 各项性能中等,无突出优势

● 成本较低,加工性好

● 适用于低负荷、一般工况

热处理工艺:常规正火、调质处理

适用场景:轻载齿轮、手动传动装置、低转速齿轮。

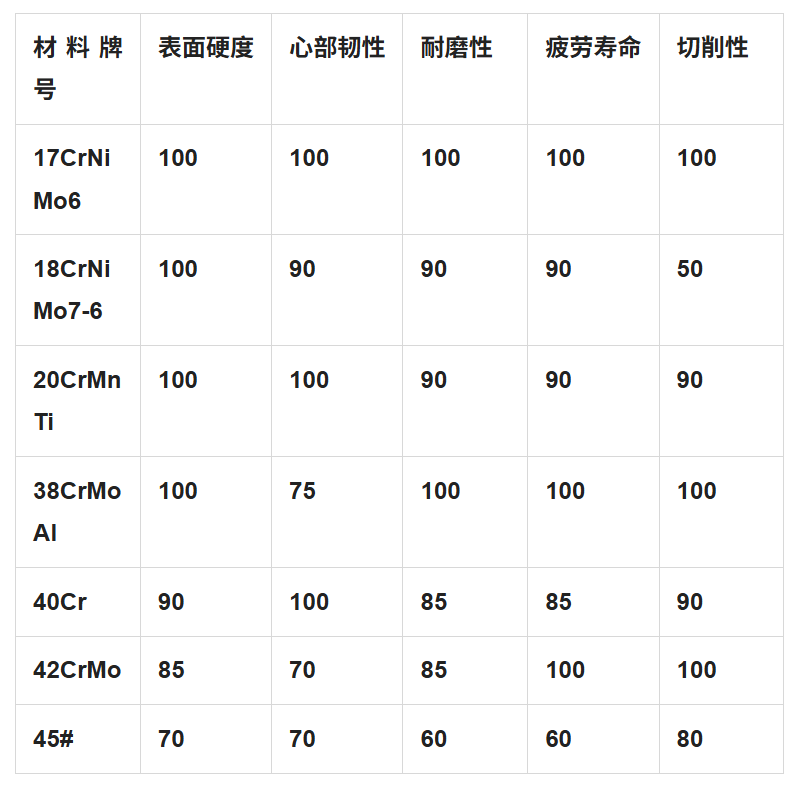

三、关键性能指标对比

注:数值为相对评分,100为最高,仅供参考

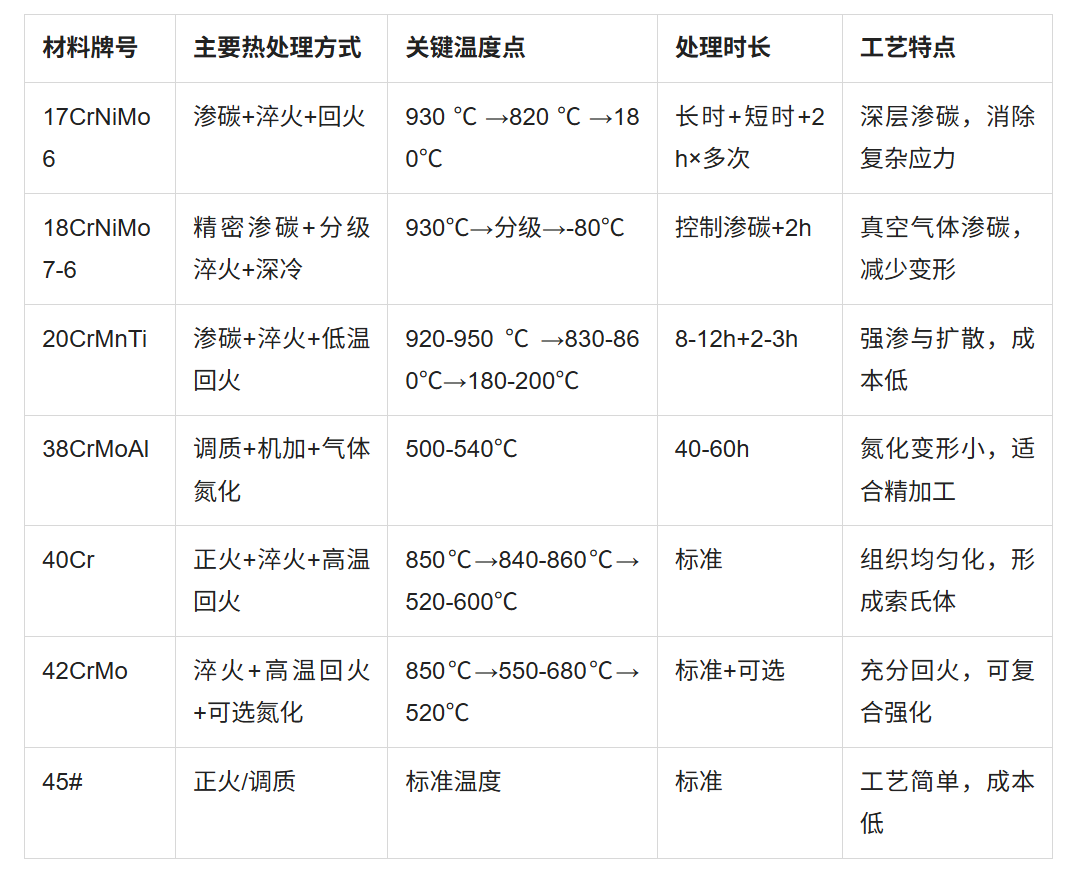

四、热处理工艺对比

五、选型建议与应用指南

按载荷类型选型

重载工况(高接触应力、大扭矩)

● 首选:17CrNiMo6、42CrMo

● 备选:18CrNiMo7-6

● 原因:高强度、高疲劳寿命

中等载荷

● 首选:20CrMnTi、40Cr

● 原因:性价比高,综合性能均衡

轻载一般工况

● 首选:45#

● 原因:成本低,满足基本要求

按精度要求选型

高精度齿轮(需保持精密尺寸)

● 首选:38CrMoAl

● 原因:氮化处理变形极小,适合精加工后强化

标准精度齿轮

● 首选:20CrMnTi、40Cr、42CrMo

● 原因:工艺成熟,性能可靠

按工作环境选型

高温环境

● 首选:42CrMo、40Cr(调质处理后高温性能好)

高速传动

● 首选:18CrNiMo7-6、38CrMoAl

● 原因:高疲劳寿命,高表面硬度

冲击载荷

● 首选:40Cr、17CrNiMo6

● 原因:心部韧性优异

成本效益选型

高性价比之选

● 20CrMnTi:性能优异,成本适中

● 40Cr:应用广泛,工艺成熟

高端应用

● 18CrNiMo7-6:性能最优,成本较高

● 38CrMoAl:精密强化,适合高端

经济型选择

● 45#:成本最低,适用轻载

六、选型决策流程图

开始→确定载荷类型(轻载/中载/重载)→ 确定精度要求(普通/高精) → 确定工作环境(温度/转速/冲击)→ 评估成本预算→参考材料性能表和热处理工艺表 →选择最佳材料牌号→验证热处理工艺可行性 →完成选型

七、行业发展趋势

新材料应用:粉末冶金齿轮、高性能塑料齿轮逐渐增多,适用于特定轻载高速场景。

工艺优化:精密渗碳、真空热处理、离子氮化等先进工艺普及,提升材料利用率。

智能化选型:基于大数据和AI的材料选型系统开始应用,提升选型准确性。

绿色制造:减少热处理能耗、推广环保工艺成为行业发展方向。

八、结语

齿轮材料选型是一个系统工程,需要综合考虑材料性能、热处理工艺、应用场景和成本因素。本文提供的7种材料性能对比和选型指南,可作为工程技术人员实际工作的参考依据。

核心选型原则:

-

重载优先高强度材料(17CrNiMo6、42CrMo)

-

高精度优先氮化钢(38CrMoAl)

-

性价比优选渗碳钢(20CrMnTi)和调质钢(40Cr)

-

轻载考虑碳素钢(45#)

正确的材料选型配合合理的工艺设计,才能确保齿轮系统的可靠运行和长期使用。

声明:本文数据仅供参考,实际选型请结合具体工况和材料供应商提供的最新技术资料。