1、引言

海上风电桩基、海底管道是海洋能源与油气输送工程的核心基础设施,长期服役于高盐、高压、强洋流的恶劣水下环境,易发生腐蚀、冲刷、裂纹等结构损伤,直接威胁工程安全与运行稳定性。桩基腐蚀深度测量精度需控制在±0.1mm内,管道裂纹长度、宽度误差≤±0.05mm,传统水下检测依赖潜水员人工排查,效率低、风险高且难以量化损伤程度。激光三维扫描仪凭借非接触式、高精度、水下适配性优势,成为此类设施腐蚀与损伤逆向检测、量化评估及运维决策的核心工具,为海洋工程安全运维提供精准数据支撑。

相较于传统水下检测手段,激光三维扫描可完整捕获设施表面损伤特征,包括桩基局部点蚀、全面腐蚀区域、管道焊缝裂纹及结构变形等,适配深海高压、洋流扰动、水体浑浊等复杂场景。其无需近距离接触损伤部位,可避免对脆弱腐蚀层造成二次破坏,同时生成高密度三维点云模型,实现损伤区域的可视化与量化分析,解决传统检测"定性为主、定量不足"的痛点,为损伤趋势预判与维修方案制定提供科学依据。

2、激光三维扫描技术原理与设备适配性

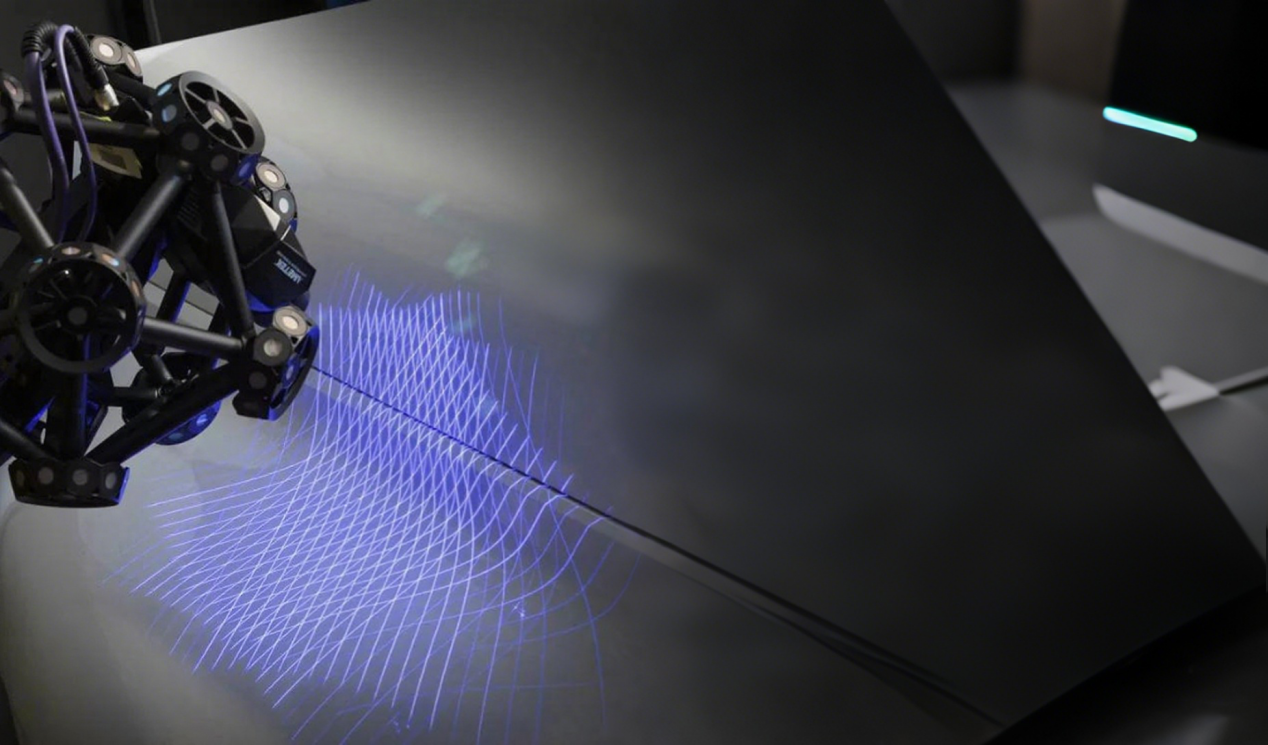

激光三维扫描仪基于三角测距法核心原理,通过低功率高聚焦激光器发射激光线阵投射至设施表面,双工业级高精度相机同步捕获激光落点坐标,结合空间几何算法快速重构三维形态,生成包含损伤细节的高密度点云模型。针对海洋工程场景,专业水下激光扫描仪标称精度可达±0.015mm,水下工作深度支持0-100m,可抵御30MPa高压与海水腐蚀,单段10m长管道或桩基扫描耗时仅20-30分钟,较人工检测效率提升8倍以上,适配水下ROV(遥控潜水器)搭载作业需求。

适配桩基与管道检测特性,设备具备专属海洋工程优势:采用IP68级全密封防水封装,搭载抗海水腐蚀涂层与压力补偿模块,可长期在盐雾、海水环境中稳定工作;配备抗浑浊水体与洋流干扰技术,通过动态降噪算法过滤水体散射与轻微晃动影响,在能见度低至1m的水下环境中精准捕获数据;微区扫描模式可放大腐蚀点、细微裂纹等细节,损伤尺寸测量误差≤±0.008mm,同时支持多站位拼接,适配长距离管道与大型桩基的整体检测需求。

3、损伤扫描测量逆向流程

3.1 前期准备与设备校准

扫描前完成现场勘察与安全评估,通过ROV清理设施表面浮泥、海洋生物附着体,避免遮挡腐蚀与损伤区域。将扫描仪搭载于ROV并调试稳定,在设施表面非损伤区域贴附耐腐蚀定位标记点,间距控制在80-120mm,保障多站位扫描拼接精度。利用海洋工程专用标准量块与损伤校准件校准设备,对比基准尺寸与损伤量化参数,确保实际扫描误差≤±0.018mm,对疑似腐蚀、裂纹区域预设高密度扫描参数。

3.2 数据采集与拼接优化

采用"分段扫描+细节加密"策略,桩基按高度分层、管道按长度分段扫描,相邻区域重叠率不低于75%,腐蚀密集区、焊缝裂纹等关键区域重叠率提升至85%,确保无数据盲区。动态调整扫描参数:细微裂纹、点蚀区域分辨率设为0.006mm,大面积完整区域保持0.015mm分辨率,平衡检测精度与效率。通过"定位标记点+设施结构特征"双重拼接,经ICP算法迭代优化,拼接误差控制在±0.02mm内,完整还原设施整体形态与局部损伤细节。

3.3 数据处理与模型重建

借助海洋工程逆向专用软件预处理点云数据,去除泥沙、海洋生物残留导致的噪点(误差>±0.018mm),对裂纹缝隙、腐蚀凹陷等盲区进行插值填充,填充误差≤±0.015mm。采用NURBS曲面重构技术建立三维模型,量化分析腐蚀深度、面积及裂纹长度、宽度等参数,结合设施设计图纸与运维记录优化模型精度,确保损伤评估误差≤±0.02mm,经工程技术人员复核验证,满足运维决策与维修施工标准。

4、应用优势与场景价值

该技术实现海洋工程设施损伤±0.02mm级精度逆向测量,适配多运维场景:风电桩基检测中,可量化腐蚀程度与结构变形,预判桩基承载能力衰减趋势,为加固维修提供依据;海底管道检测中,能精准定位焊缝裂纹、腐蚀穿孔等隐患,避免油气泄漏风险;长期运维中,可通过多周期扫描数据对比,追踪损伤发展规律,优化运维周期与方案。同时,数字化模型可用于维修模拟与人员培训,降低水下作业风险,推动海洋工程运维向高精度、数字化、智能化转型。

#新启航#三维扫描测量

新启航半导体三维扫描测量产品介绍

在三维扫描测量技术与工程服务领域,新启航半导体始终以创新为驱动,成为行业变革的引领者。公司专注于三维便携式及自动化 3D 测量技术产品的全链条服务,同时提供涵盖 3D 扫描、逆向工程、质量控制等在内的多元创新解决方案,广泛应用于汽车、航空航天、制造业等多个领域,为企业数字化转型注入强劲动力。

新启航三维测量产品以卓越性能脱颖而出,五大核心特点重塑行业标准:

微米级精准把控:测量精度高达 ±0.020mm,可满足精密机械零件等对公差要求近乎苛刻的领域,为高精度制造提供可靠数据支撑。

2,反光表面扫描突破:无需喷粉处理,即可实现对闪光、反光表面的精准扫描,避免传统工艺对工件表面的损伤,适用于金属、镜面等特殊材质的检测与建模。

3,自动规划扫描路径:采用六轴机械臂与旋转转盘的组合方案,无需人工翻转样品,即可实现 360° 无死角空间扫描,复杂几何形状的工件也能轻松应对,确保数据采集完整、精准。

4,超高速测量体验:配备 14 线蓝色激光,以 80 万次 / 秒的超高测量速度,将 3D 扫描时间压缩至 1 - 2 分钟,大幅提升生产效率,尤其适合生产线批量检测场景。

智能质检无缝衔接:搭载丰富智能软件,支持一键导入 CAD 数模,自动完成数据对比与 OK/NG 判断,无缝对接生产线批量自动化测量流程,显著降低人工成本与误差,加速企业智能化升级。

无论是航空航天零部件的无损检测,还是汽车模具的逆向工程设计,新启航三维测量产品凭借硬核技术实力,为客户提供从数据采集到分析决策的全周期保障,是推动智能制造发展的理想之选。