常规的变焦镜头有哪些类型?能做什么?

- [🎯常规变焦镜头 5 大类型全解析:从手动到电动,柔性检测场景该选哪款一看就懂](#🎯常规变焦镜头 5 大类型全解析:从手动到电动,柔性检测场景该选哪款一看就懂)

- [🎯一、先搞懂:为什么常规变焦镜头要分类型?核心是 "适配柔性检测需求"](#🎯一、先搞懂:为什么常规变焦镜头要分类型?核心是 “适配柔性检测需求”)

- [🎯二、常规变焦镜头 5 大核心类型:特性 + 场景 + 落地效果](#🎯二、常规变焦镜头 5 大核心类型:特性 + 场景 + 落地效果)

-

- [💥1. 类型 1:手动变焦手动光圈镜头(焦距 8-50mm/12-72mm)------"基础款",适配小批量手动检测](#💥1. 类型 1:手动变焦手动光圈镜头(焦距 8-50mm/12-72mm)——“基础款”,适配小批量手动检测)

- [💥2. 类型 2:手动变焦自动光圈镜头(焦距 8-50mm/16-100mm)------"自动控光款",适配光照多变场景](#💥2. 类型 2:手动变焦自动光圈镜头(焦距 8-50mm/16-100mm)——“自动控光款”,适配光照多变场景)

- [💥3. 类型 3:电动变焦手动光圈镜头(焦距 6-36mm/10-100mm)------"电动调焦款",适配半自动化换产](#💥3. 类型 3:电动变焦手动光圈镜头(焦距 6-36mm/10-100mm)——“电动调焦款”,适配半自动化换产)

- [💥4. 类型 4:电动变焦自动光圈镜头(焦距 6-36mm/12-200mm)------"全自动款",适配高速自动化线](#💥4. 类型 4:电动变焦自动光圈镜头(焦距 6-36mm/12-200mm)——“全自动款”,适配高速自动化线)

- [💥5. 类型 5:电动变焦低畸变镜头(焦距 10-100mm/15-150mm,畸变率≤0.2%)------"精准测量款",适配柔性尺寸测量](#💥5. 类型 5:电动变焦低畸变镜头(焦距 10-100mm/15-150mm,畸变率≤0.2%)——“精准测量款”,适配柔性尺寸测量)

- [🎯三、常规变焦镜头选型 3 大避坑技巧](#🎯三、常规变焦镜头选型 3 大避坑技巧)

- [🎯总结:变焦镜头选对,柔性检测 "高效不误工"](#🎯总结:变焦镜头选对,柔性检测 “高效不误工”)

🎯常规变焦镜头 5 大类型全解析:从手动到电动,柔性检测场景该选哪款一看就懂

在机器视觉柔性检测场景里,常规变焦镜头是 "解决多尺寸切换痛点的关键"------ 有人用定焦镜头测多规格螺栓,每天换镜头 8 次,每次调试 20 分钟,生产线频繁停机;有人用普通变焦镜头测微小零件,放大后细节模糊,缺陷漏判率飙升;还有人在自动化线用手动变焦,换产时需人工调焦,完全跟不上流水线节奏。其实常规变焦镜头不是 "单一款",按 "操作方式" 和 "功能侧重" 能细分 5 大类型,每类都对应不同柔性检测需求。今天拆解这 5 类镜头,结合工业案例说明 "每种类型能做什么、适合什么场景",帮你避开 "换产慢、细节糊、自动化适配难" 的坑。

🎯一、先搞懂:为什么常规变焦镜头要分类型?核心是 "适配柔性检测需求"

很多人觉得 "变焦镜头只要能调焦距就行",却忽略了柔性检测的核心差异:

-

小批量多品种生产,需要 "快速换焦"(如 1 小时换 3 种零件);

-

自动化生产线,需要 "无人调焦"(避免人工干预);

-

兼顾大零件与小缺陷,需要 "变焦 + 放大"(如既拍 1 米外壳,又看 0.1mm 划痕);

-

测尺寸场景,需要 "低畸变"(避免焦距变化导致测量误差)。

常规变焦镜头的 5 大类型,正是为了匹配这些柔性需求 ------ 没有 "万能款",只有 "最适配场景的类型",选对类型才能让柔性检测 "高效不误工"。

🎯二、常规变焦镜头 5 大核心类型:特性 + 场景 + 落地效果

按 "操作方式" 和 "附加功能" 划分,常规变焦镜头覆盖从 "手动调试" 到 "全自动适配"、从 "普通检测" 到 "精细测量" 的全柔性场景,具体如下:

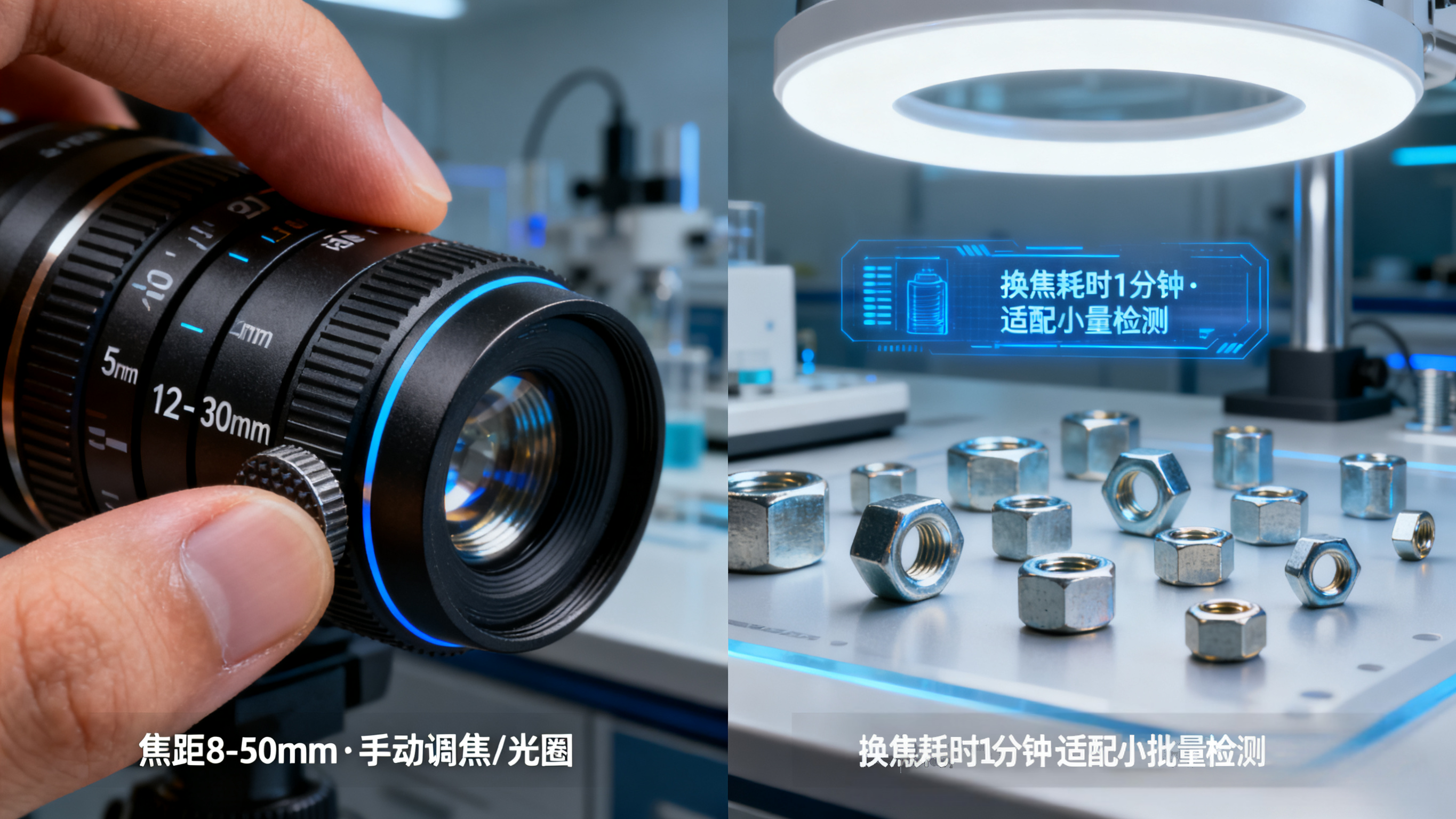

💥1. 类型 1:手动变焦手动光圈镜头(焦距 8-50mm/12-72mm)------"基础款",适配小批量手动检测

核心特性:

-

焦距手动调节(8-50mm 等常见范围),光圈也需手动调(控制进光量),结构简单,成本低(单价 1500-3000 元);

-

优势:无需接控制信号,插上相机就能用,适合手动操作的检测工位(如实验室抽样检测、小批量零件调试);

-

局限:换焦需人工拧动镜头环,耗时久(1-2 分钟 / 次),精度依赖人工操作(不同人调焦可能有偏差),不适合自动化线。

典型场景 + 落地效果:

某五金厂实验室检测多规格螺母(尺寸 5mm-30mm,抽检外观缺陷)------

-

痛点:用定焦镜头需备 4 个焦距,换零件时拆镜头 + 校准,每次 30 分钟,抽检效率低;

-

手动变焦方案:选 12-72mm 手动变焦镜头,测 30mm 螺母调 12mm 焦距(大视场),测 5mm 螺母调 72mm 焦距(放大),换焦仅需 1 分钟,无需拆镜头,抽检效率提升 30 倍,年节省实验室调试时间 80 小时。

适配场景:实验室抽样检测、小批量多品种手动检测、非自动化工位的灵活调试。

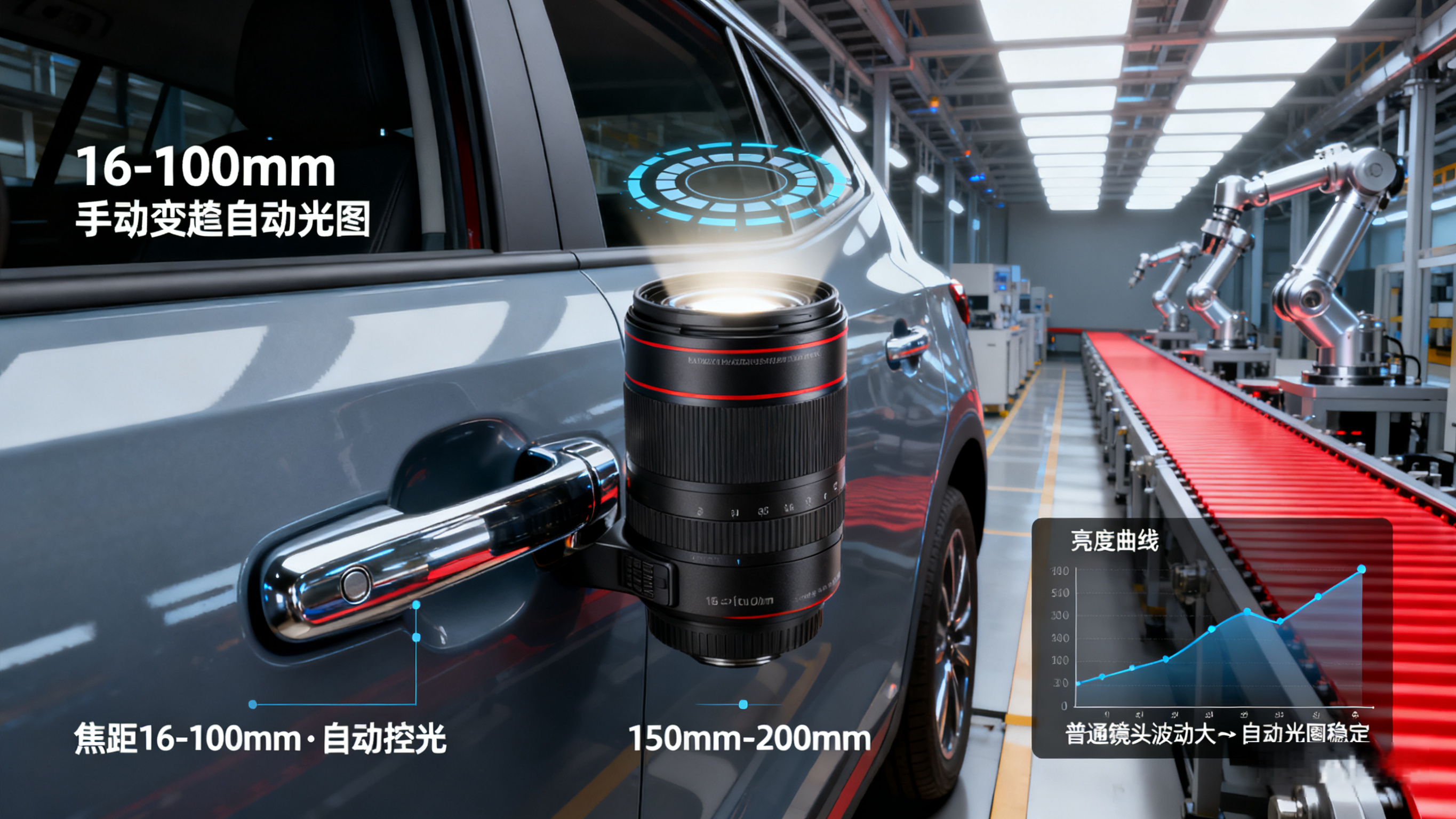

💥2. 类型 2:手动变焦自动光圈镜头(焦距 8-50mm/16-100mm)------"自动控光款",适配光照多变场景

核心特性:

-

焦距手动调节,光圈自动控制(根据环境光强度实时调整进光量,避免画面过亮或过暗);

-

优势:在光照不稳定场景(如车间白天 / 夜晚光照差异、零件反光变化),无需人工反复调光圈,画面亮度始终稳定,缺陷识别更精准;

-

局限:换焦仍需人工操作,无法适配高速自动化线,仅解决 "控光" 问题,未解决 "换焦慢"。

典型场景 + 落地效果:

某汽车配件厂半自动化线检测车门把手(尺寸 150mm-200mm,检测表面划痕,车间白天光照强、夜晚弱)------

-

痛点:用手动光圈镜头,早晚换班时需人工调光圈,每次 5 分钟,且画面亮度不均导致划痕漏判率 12%;

-

自动光圈方案:选 16-100mm 手动变焦自动光圈镜头,光照变化时光圈自动适配,画面亮度稳定,划痕检出率 99.1%,漏判率降至 0.6%,换班无需调光圈,每天多生产 300 个零件。

适配场景:光照不稳定的半自动化线、零件反光差异大的检测(如金属 / 塑料混合零件)、需频繁切换光照环境的工位。

💥3. 类型 3:电动变焦手动光圈镜头(焦距 6-36mm/10-100mm)------"电动调焦款",适配半自动化换产

核心特性:

-

焦距电动调节(通过软件或控制器远程控制,无需人工拧镜头),光圈手动调节,换焦速度快(0.5 秒完成焦距切换);

-

优势:半自动化线换产时,无需人工靠近设备调焦,通过中控软件就能切换焦距,减少人工干预,换产效率提升 50%;

-

局限:光圈仍需手动校准(首次使用或光照变化时),无法完全实现 "无人化",适合对光圈要求不高的场景。

典型场景 + 落地效果:

某 3C 厂半自动化线检测多尺寸手机外壳(尺寸 120mm-180mm,检测边框毛刺)------

-

痛点:用手动变焦镜头,换外壳型号时需工人爬进流水线调焦,每次 5 分钟,存在安全隐患;

-

电动变焦方案:选 10-100mm 电动变焦镜头,中控软件预设 3 种焦距(对应 3 种外壳尺寸),换产时点击按钮 0.5 秒完成调焦,无需工人靠近设备,换产时间从 5 分钟缩至 10 秒,年减少安全隐患风险 90%,换产效率提升 30 倍。

适配场景:半自动化生产线、需远程调焦的高危工位(如高温 / 高压附近)、换产频率高(每天 5 次以上)的柔性检测。

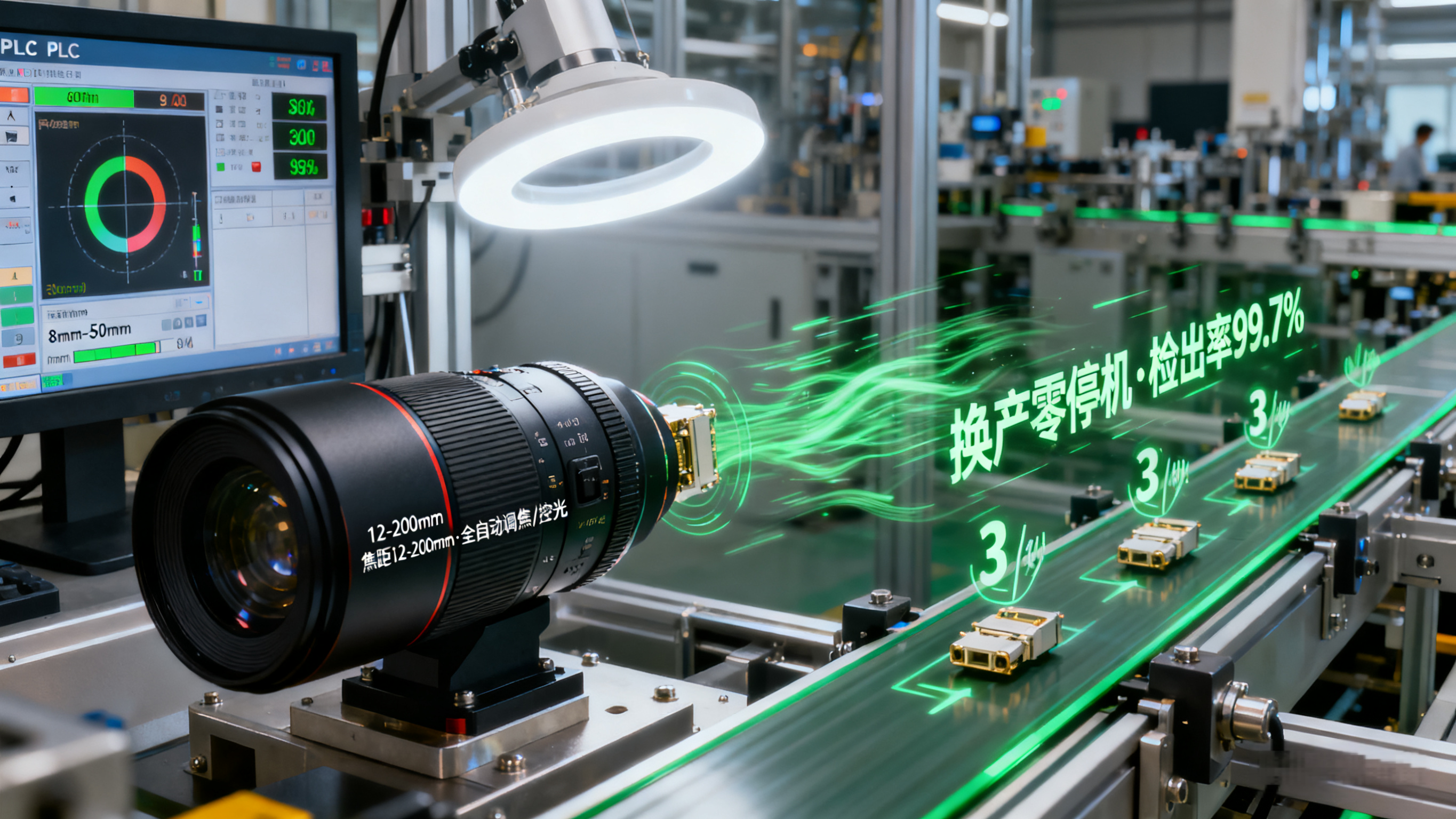

💥4. 类型 4:电动变焦自动光圈镜头(焦距 6-36mm/12-200mm)------"全自动款",适配高速自动化线

核心特性:

-

焦距、光圈均电动控制(软件远程调节,支持与自动化系统联动),换焦 + 控光全自动化,无人工干预;

-

优势:完全适配高速自动化线(如每秒 3 个零件的流水线),换产时系统自动调用预设参数(焦距 + 光圈),0.3 秒完成切换,且画面亮度稳定,缺陷检测精度不受换产影响;

-

局限:成本比手动款高(单价 4000-8000 元),需与自动化系统做信号对接(如 PLC 控制),调试略复杂。

典型场景 + 落地效果:

某电子厂全自动线检测多规格连接器(尺寸 8mm-50mm,检测引脚变形,流水线速度 3 个 / 秒)------

-

痛点:用定焦镜头需多相机拼接,换规格时停机 1 小时切换相机,且拼接处漏检率 15%;

-

全自动变焦方案:选 12-200mm 电动变焦自动光圈镜头,系统预设 5 种规格参数,换产时自动调焦距(8mm 连接器调 200mm 焦距放大,50mm 调 12mm 焦距)+ 自动控光圈,换产无需停机,引脚变形检出率 99.7%,漏检率 0.2%,每年减少停机损失 120 万元。

适配场景:高速全自动生产线、无人化工厂的柔性检测、换产频繁且要求零停机的场景(如每天换产 10 次以上)。

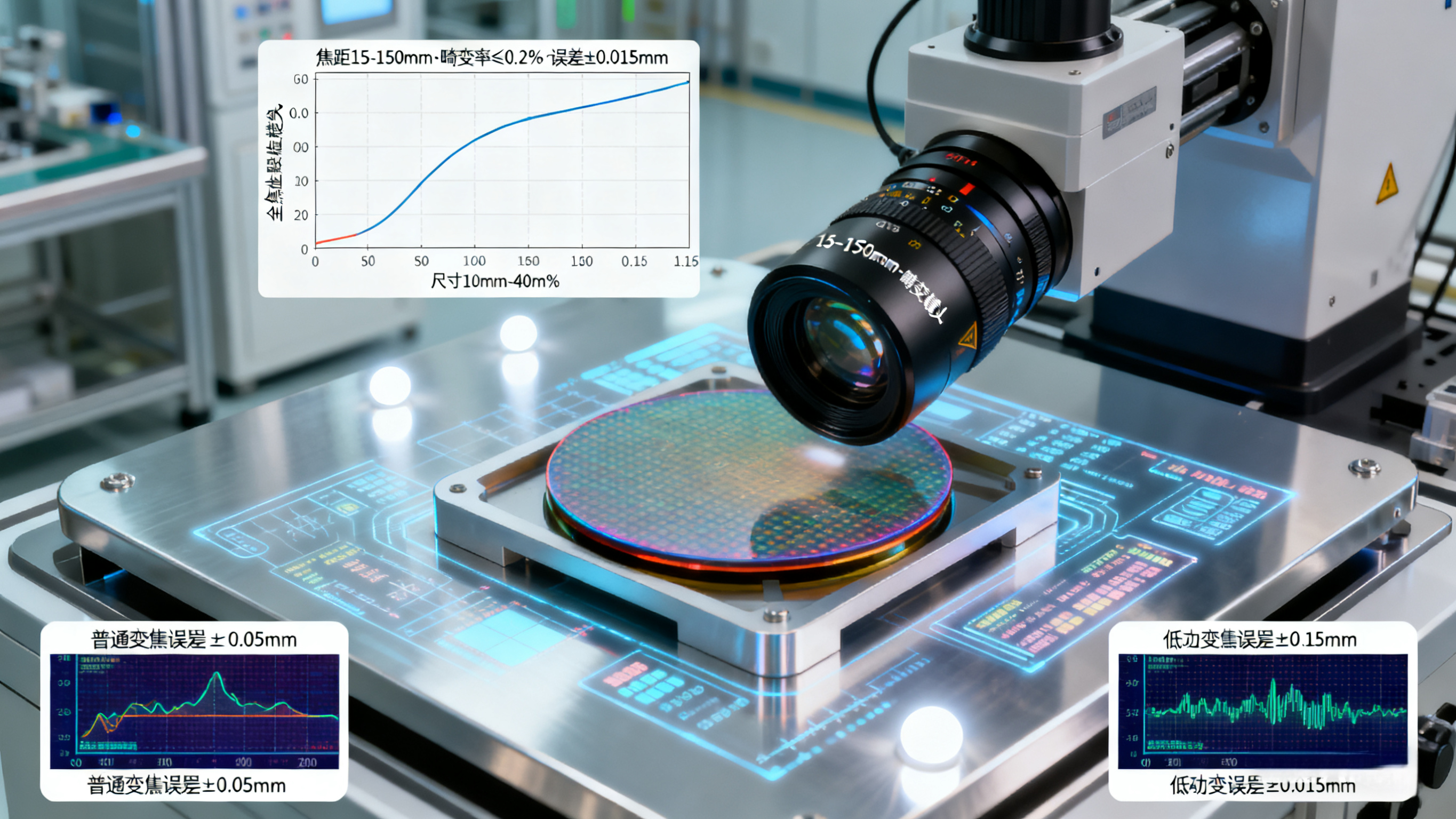

💥5. 类型 5:电动变焦低畸变镜头(焦距 10-100mm/15-150mm,畸变率≤0.2%)------"精准测量款",适配柔性尺寸测量

核心特性:

-

焦距电动调节,且全焦距段畸变率低(≤0.2%,普通变焦镜头畸变率 1%-3%),零件不同尺寸、不同焦距下测量误差均≤±0.03mm;

-

优势:既能满足多尺寸零件的柔性检测(如测 5mm-40mm 零件无需换镜头),又能保证尺寸测量精度,无需额外搭配远心镜头,成本比 "变焦 + 远心" 组合低 60%;

-

局限:焦距范围比普通变焦窄(多为 10-100mm),不适合超大尺寸零件(>500mm),且价格较高(单价 6000-12000 元)。

典型场景 + 落地效果:

某半导体配件厂柔性线测量多规格晶圆载具(尺寸 10mm-40mm,精度要求 ±0.02mm)------

-

痛点:用普通变焦镜头测量,焦距变化导致畸变率波动,测量误差 ±0.05mm,超差载具流出率 8%;用远心镜头需备 3 个,换产停机 30 分钟;

-

低畸变变焦方案:选 15-150mm 电动变焦低畸变镜头,全焦距段畸变率 0.15%,测量误差 ±0.015mm,换产时电动调焦无需停机,超差载具检出率 99.6%,流出率降至 0.3%,年减少客户赔偿 50 万元。

适配场景:多尺寸零件的柔性尺寸测量(如精密五金、半导体配件)、需兼顾 "换产效率" 与 "测量精度" 的场景、替代多远心镜头的低成本方案。

🎯三、常规变焦镜头选型 3 大避坑技巧

- 按 "自动化程度选操作方式",不盲目追求 "全自动":

-

手动工位 / 实验室:选手动变焦(成本低,无需复杂对接);

-

半自动化线:选电动变焦手动光圈(解决 "换焦慢",控光要求不高);

-

全自动线:选电动变焦自动光圈(全流程无人化,适配高速节奏);

- 按 "核心需求选附加功能",避免 "功能浪费":

-

光照稳定:无需自动光圈(选手动光圈,成本低 10%-20%);

-

尺寸测量:必须选低畸变款(普通变焦测量误差大,无法满足精度);

-

仅外观检测:选普通变焦(无需低畸变,节省成本 50%);

-

按 "零件尺寸算焦距范围",不选 "过大 / 过小":

用公式估算:最短焦距≤工作距离 × 最小零件尺寸 / 图像尺寸 ,最长焦距≥工作距离 × 最大零件尺寸 / 图像尺寸(例:工作距离 50cm,零件 5mm-30mm,图像 25mm,最短焦距≤50×5/25=10mm,最长焦距≥50×30/25=60mm,选 10-100mm 焦距范围)。

🎯总结:变焦镜头选对,柔性检测 "高效不误工"

常规变焦镜头的 5 大类型,本质是 "为不同柔性场景定制"------ 手动款适配小批量调试,自动光圈款适配光照多变,电动款适配自动化换产,低畸变款适配精准测量。选镜头前,先明确 "自动化程度(手动 / 半自动 / 全自动)、核心需求(外观 / 测量 / 控光)、零件尺寸范围",再对号入座,就能解决 "换产慢、细节糊、精度差" 的问题。