在建筑领域中铝单板以其独特的优势被广泛应用于各类建筑项目中。然而,传统的铝单板建模安装方法存在着效率低、精度差等问题,难以满足现代建筑日益复杂的设计需求。近年来,RTC360三维扫描技术的出现,为铝单板建模安装带来了改变。

案例说明

现场诉求简述

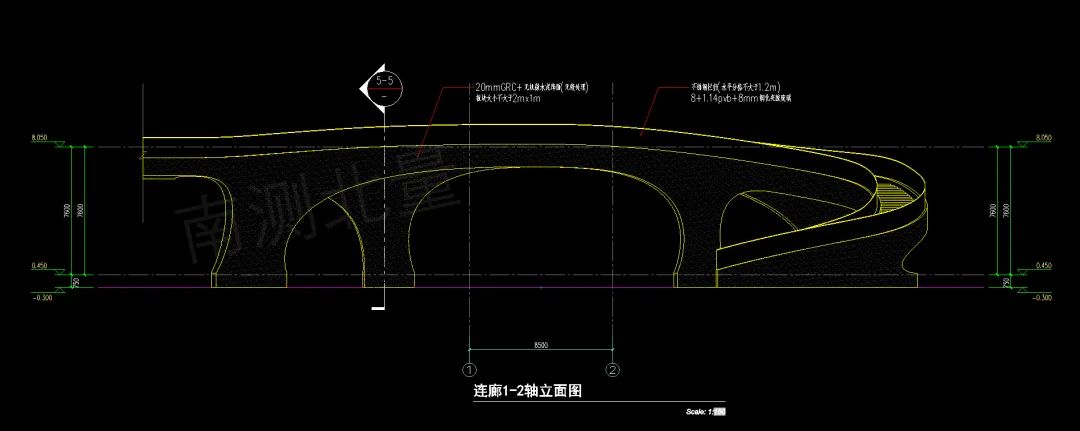

a、通过逆向建模得到的实体模型在总体轮廓、外形特征方面,需与原始CAD图纸中的设计意图保持高度一致。

b、现场缺失龙骨区域依据前方已焊接龙骨的走势进行推理,使整体造型保持流畅。

c、 通过建模得到一个完整的数据尺寸,方便下料生产。

(未安装完成/未交接时的全景)

(CAD样式图)

逆向建模的优势

a、点云拥有最真实、精确的三维几何信息,这为后续建模提供了客观、精确的基准数据。

b、通过点云来逆向建模可以精确测量和记录现场需要的材料尺寸和形状,有助于现场安装,避免材料无法安装的问题。

c、逆向建模帮助施工人员更好地了解现场材料(铝板)所安装位置和尺寸,有助于规划安装路径和避让,提高施工安装效率。

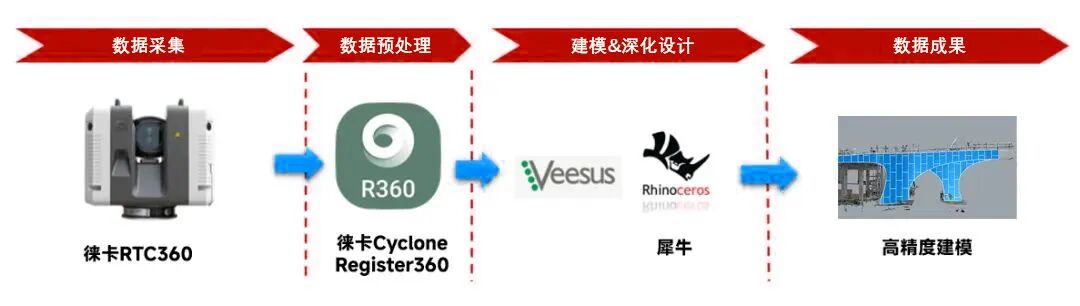

使用的扫描设备及软件

徕卡RTC360融合了徕卡三大核心先进技术:TruRTC实景复制技术、VIS视觉追踪技术、SmartReg智能拼接技术,为用户提供了简单且高效的三维扫描解决方案。高达1mm+10ppm的测距精度以及200万点/秒的扫描速率,能够同时兼顾数据精度以及采集时间,大幅提升作业效率,全方位助力项目进行。

针对客户需要获取铝单板的三维空间数据,且结构层高较高,采用徕卡RTC360三维激光扫描仪进行扫描,结合徕卡Cyclone Field360软件对扫描仪进行远程控制,采用徕卡Cyclone Register360软件对数据进行预处理,以获取龙骨整体点云,最后基于整体点云通过第三方深化设计软件进行铝单板设计。

现场数据采集

选用徕卡RTC360满足点云精度的同时扫描现场不怕楼层高、距离远、用时短、架站少。

RTC360实现全自动点云拼接,通过视觉增强和惯导技术可实时对连续两个测站间的点云进行自动拼接,点云成果获取更直接、迅捷。

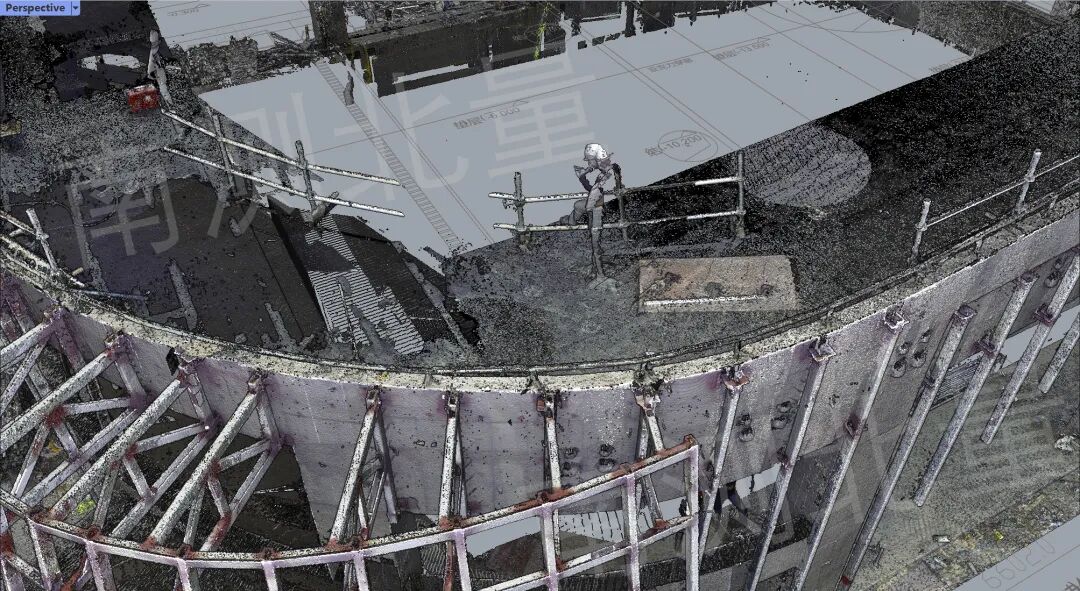

(现场扫描采集点云------现场照片)

(现场扫描采集点云------现场照片)

数据处理

通过专用的徕卡Cyclone Register360点云预处理软件,进行点云拼接的检查、去噪以及坐标转换,获得整体的三维点云。

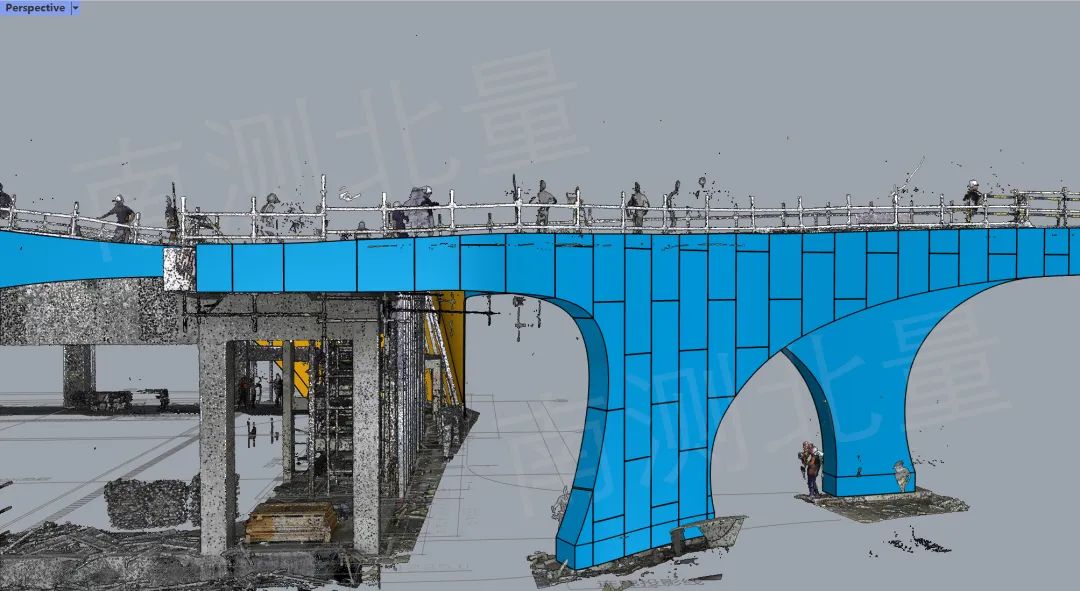

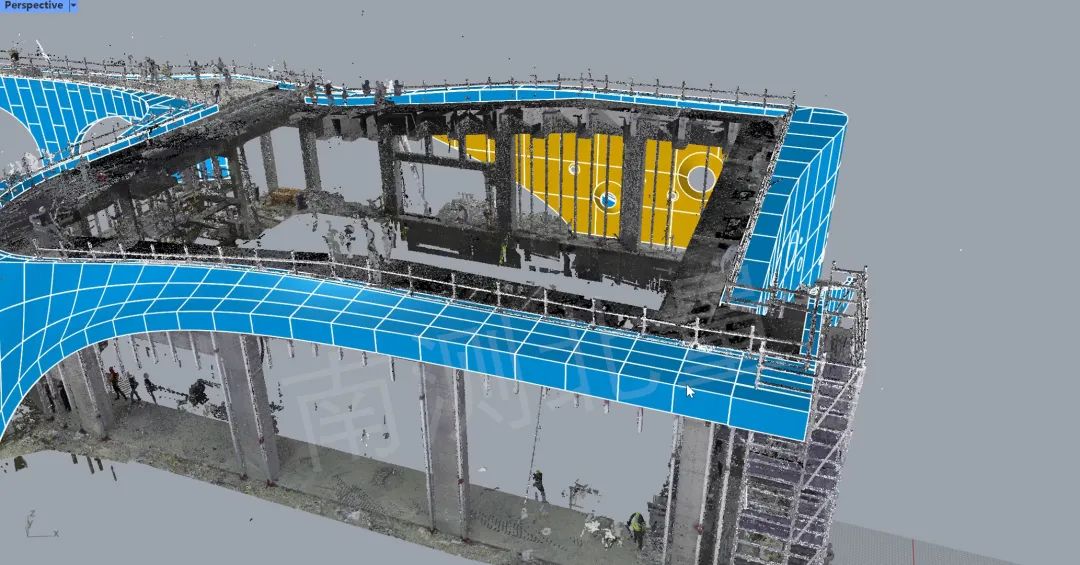

(点云展示图)

(点云展示图)

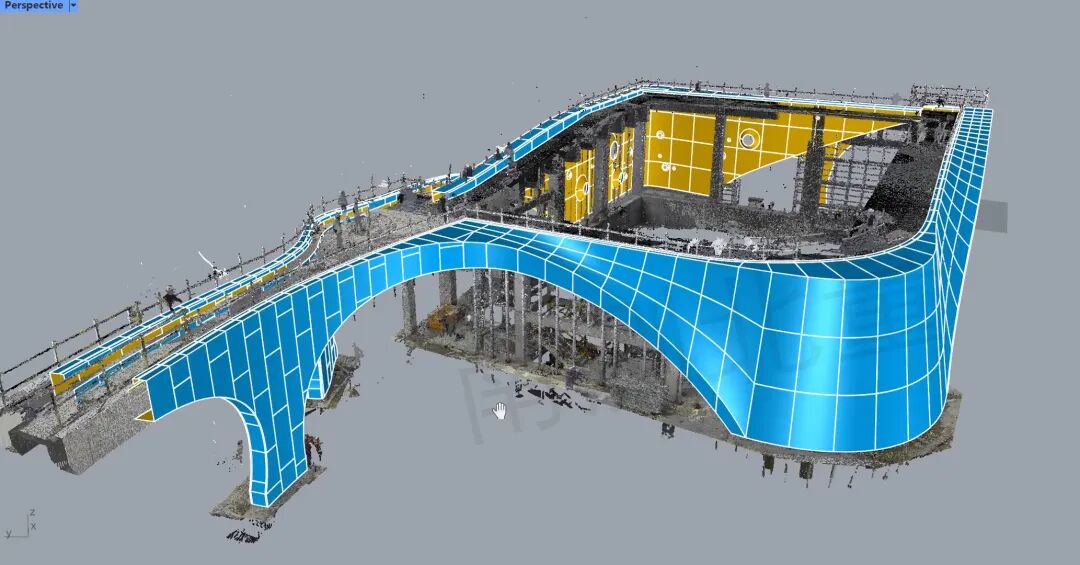

点云建模(建模铝板)

a.在将点云和CAD图纸成功导入犀牛软件后,首先通过对两者的空间对齐,确保点云与 CAD 模型在同一坐标系下重合,根据图纸的造型外轮廓线生成铝板完成面。

(逆向建模图① )

b.龙骨缺失的地方处理方法:将理论模型中对应缺失区域的轮廓线,沿着缺口边界位置进行复制,调节线的位置和平滑度,使其与相邻两侧线相切或交接平滑,避免产生尖角,生成的面与两侧面过渡自然,整体造型流畅。

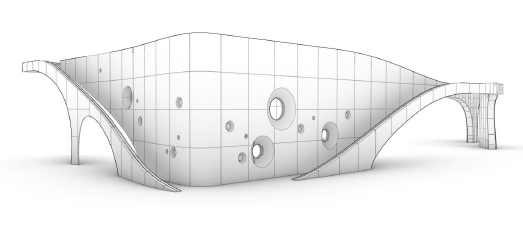

(逆向建模图②)

c.在已有龙骨位置的前提下,使用插件中的切片工具绘制出龙骨轮廓线;借助内插点曲线工具将龙骨线段连接成连续的曲线;应用重建曲线工具对连接后的曲线进行再造与优化,使曲率分布更加平滑、均匀,使得所得到的面整体造型流畅。

(逆向建模图③)

铝板模型成果输出

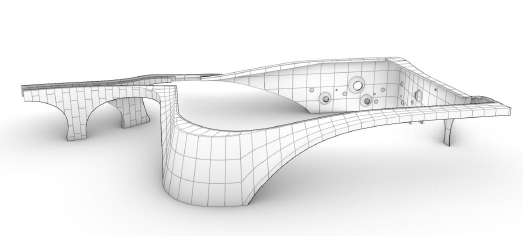

(铝板成果展示图①)

(铝板成果展示图②)

优势分析

0 1

测量精度高

采用WFD波形数字化技术,测距精度1mm+10ppm,点云噪声低、成果质量高,细部扫描更清晰,轻松应对复杂扫描任务,满足高精度扫描项目的需求。

02

外业效率高

扫描速度高达200万点/秒,单站扫描+拍照时间<2分钟,工作时间短,效率高,大大加快了作业效率。

03

数据兼容好

该方案获取的三维点云数据可无缝对接市场主流模型设计软件,可在设计软件中直接基于三维点云进行铝单板设计。

04

智能化操作

VIS视觉追踪技术,无需标靶、无需公共点,通过5个内置相机和IMU实时计算站点间相对位置,实现全自动点云拼接。