连接器是整车线束的神经节点,内部任何 50 µm 级异物或断丝都可能引发"拉弧烧蚀"级召回。传统 2D 光学只能看表面,超声/CT 又太慢。本文提出一套"X-Ry +AI深度学习"在线全检方案,检出率≥99.9%,过杀率≤0.1%,已在头部 Tier-1 稳定运行一年多并复制 6多条产线,为行业提供了可落地的"透视级零缺陷"范式。

一、行业痛点再定义

1 缺陷隐匿性高

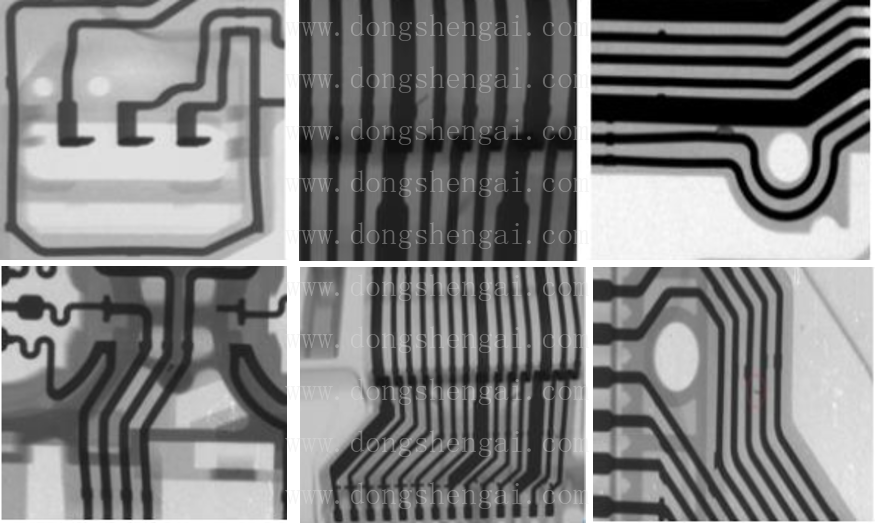

连接器端子间距 0.4 mm 以下,金属丝残留、毛刺、熔锡球等缺陷常被铜壳遮挡,2D 视觉漏检率>8%。

2 节拍瓶颈

传统 CT 需 15~30 s/件,无法满足 60 JPH 以上线速;离线抽检又带来数据黑洞。

3 工艺闭环缺失

X-Ray 图像虽"看见"缺陷,但无法与注塑、冲压、裁切参数实时关联,工程师仍靠经验调机。

二、检测内容(全部在线 100% 覆盖)

A. 金属异物

端子间隙内 50 µm 铜丝、铁屑、锡珠

B. 几何缺陷

毛刺 >20 µm、压伤深度 >15 µm、变形量 >0.05 mm

C. 工艺偏差

点焊偏移 >0.1 mm、裁切偏移 >30 µm、熔锡桥接宽度 >0.08 mm

三、方案价值

1、 成熟度

上线 15 个月,累计检测 1200 万件,零漏检客诉;头部客户已复制 6 条产线,ROI 周期 11 个月。

2、降本增效

单条产线节省离线 CT 设备 3 台(≈180 万元)

减少抽检人工 6 人/班,年节省人工成本 144 万元

因零缺陷交付,客户取消 2% 质量保证金,年释放现金流 900 万元

连接器 X-Ray 透视检测方案用" AI深度学习+ 99.9% 检出率"两板斧,解决了隐匿缺陷看不清、CT 节拍跟不上、数据闭环难落地的三角矛盾,已在头部客户批量复制,东声期待与行业共建"零缺陷"连接器新基准。